沖壓生產線改造中壓力機與自動化設備間交互信號的分析與研究

文/陳艷,趙樹林·奇瑞汽車股份有限公司

沖壓生產線改造中壓力機與自動化設備間交互信號的分析與研究

文/陳艷,趙樹林·奇瑞汽車股份有限公司

隨著國內汽車行業的迅猛發展,年產量持續增長,帶來的生產壓力與日俱增,作為汽車生產四大工藝之首的沖壓,承擔著巨大的壓力。隨著國內沖壓生產線自動化的剛性需求,形式多樣的沖壓自動化生產線應運而生,但國內落后的生產現狀與先進的自動化設備不匹配的矛盾也愈發突出,如何在現有設備的基礎上最大限度地提高生產效率,是目前業內迫切需要解決的問題。本文根據奇瑞公司沖壓生產線改造過程中的實際情況,簡要介紹了沖壓生產線改造過程中壓力機與自動化設備交互信號之間的問題處理及分析情況,并針對性地提出一些切實可行的意見和建議,希望能給國內同行提供一定的參考。

生產線現狀

奇瑞公司沖壓車間A生產線的首臺壓機為雙動壓力機, 壓機穩定性和精度低,不滿足覆蓋件表面質量要求,且相對而言結構較為復雜。與B線單動壓力機制件的AUDIT缺陷相比較,A線的首臺雙動壓力機缺陷率明顯高于B線的單動壓力機。隨著雙槽件、聯合安裝等一模雙件應用越來越多,加大了高效率的單動沖壓線需求;同時隨著行業發展,雙動沖壓線逐漸淘汰,高效單動沖壓線已成趨勢,以后車型規劃時沖壓均以單動為主。

結合公司現狀,對沖壓車間A生產線進行改造。公司現有一臺2400t單動試模壓力機,剛好替換A線首臺2000t雙動壓力機,并改造試模壓機和線首自動化部分,把A線改造成大型單動自動化沖壓生產線。

改造過程中的問題及處理方法

2400t單動試模壓力機作為獨立的壓力機不與其他設備進行信息交互,替換A線首臺雙動壓機后,作為整條自動化生產線的一部分,需要增加與現有自動化設備進行信息交互的功能。其中主要是安全信號及壓機自身狀態信號的交互。

需要增加的交互信號

⑴壓力機需要提供給自動化設備的信號:1)壓力機緊急停止信號;2)壓力機安全圍欄(安全門)信號;3)壓力機滑塊在上死點信號;4)壓力機滑塊在下死點信號;5)壓力機選擇聯機自動化運行方式信號;6)壓力機內有已經完成壓合的板件信號;7)壓力機內有板件等待壓合信號。

⑵自動化設備需要提供給壓力機的信號:1)自動化雙回路急停信號;2)自動化雙回路安全圍欄信號;3)自動化雙路釋放壓力信號;4)自動化雙路啟動壓力信號。

交互信號的添加

交互信號的添加基本劃分為兩大類,一類為與安全PLC相關的聯動安全信號,需要在獨立的安全PLC中進行信號處理;一類為狀態指示信號。

⑴添加壓力機信號。

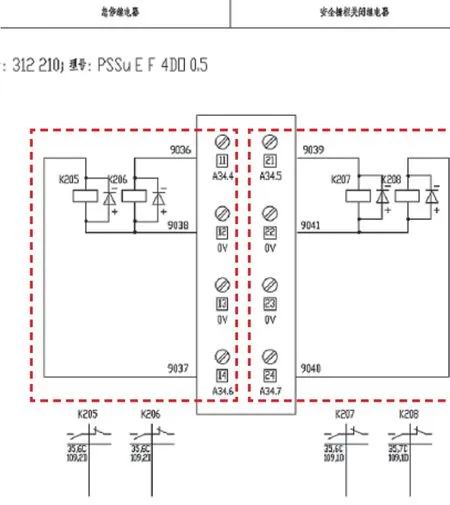

首先添加與安全PLC相關聯的信號:壓力機緊急停止信號和壓力機安全圍欄(安全門)信號。增加這兩個通訊功能需要增加一個PSSu EF 4DO及4個帶兩個常開兩個常閉的繼電器模塊,將壓機的急停信號和安全圍欄信號通過安全模塊進行輸出,并在安全PLC程序中增加相關的點及程序段實現信號的輸出。其電氣接線圖如圖1所示。

然后,添加壓力機自身的狀態信號:壓力機滑塊在上死點信號、壓力機滑塊在下死點信號、壓力機選擇聯機自動化運行方式信號、壓力機內有已經完成壓合的板件信號和壓力機內有板件等待壓合信號。

圖1 電氣接線圖

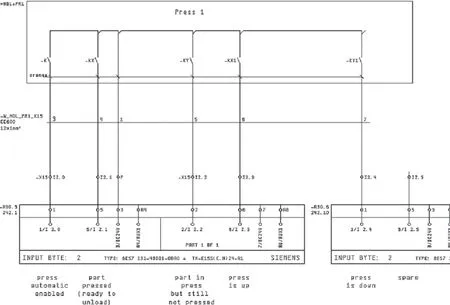

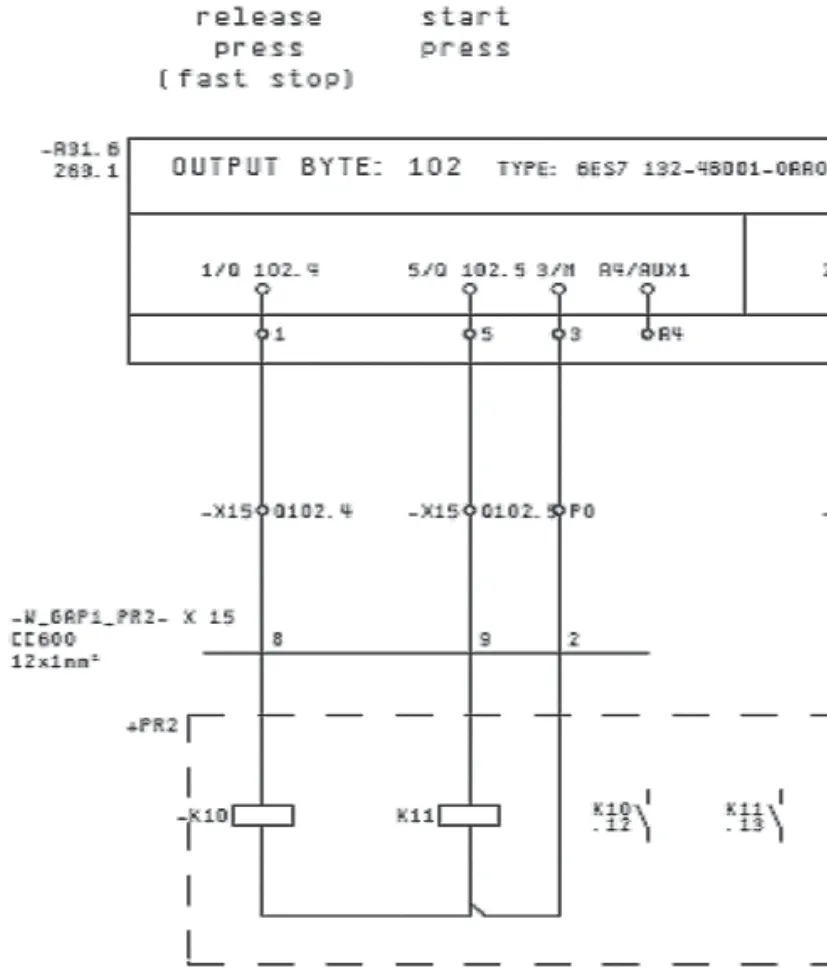

B線自動化設備與壓力機間的信號傳遞通過DP/DP進行數據交互,考慮到A線自動化原有的接線方式,將以上信號在S7程序中重新做輸出,通過Siemens I/O模塊輸出后接入繼電器模塊用以實現信號輸出的功能,其接線圖如圖2所示。

圖2 A線自動化模塊中壓力機輸出給自動化設備的信號接線圖

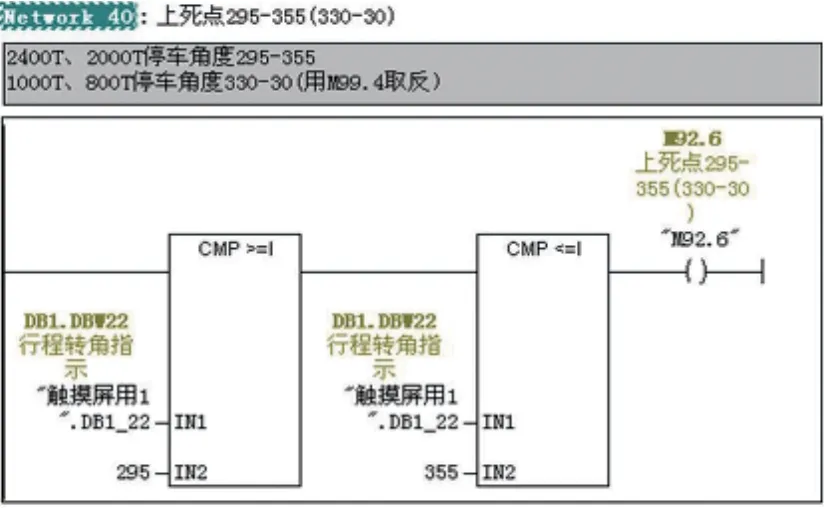

圖3 S7中壓力機滑塊上死點信號

圖4 S7中對上死點信號的輸出

下面以壓力機滑塊上死點信號為例,介紹在壓力機程序S7中增加的相關輸出信號的程序段,將壓力機上死點信號傳出給自動化設備,如圖3、圖4所示。

⑵添加自動化設備信號。

首先,添加與安全PLC相關聯的信號:自動化雙回路急停信號和自動化雙回路安全圍欄信號。增加這兩個通訊功能需要增加一個PSSu EF 4DI及4個帶有兩個常開兩個常閉的繼電器模塊,將自動化的急停信號及安全圍欄信號采集到安全PLC模塊中,并在程序中增加相關的點及程序段對信號進行處理后,與壓力機自身的安全程序進行連鎖處理,實現安全功能。

然后,添加自動化設備自身狀態信號。根據A線自動化原有接線方式,將自動化釋放壓力信號及啟動壓力信號通過繼電器輸入到Siemens I/O模塊中,并通過添加程序實現。其中自動化雙路啟動壓力信號(一路NO,一路NC)接入壓力機PLC系統,作為自動化聯機方式下啟動壓力機行程的信號。依據壓力機行程控制要求,此信號保持到滑塊行程運行的180。以后斷開。圖5所示為A線自動化模塊中自動化設備輸出給壓力機的信號接線圖。

圖5 A線自動化模塊中自動化設備輸出給壓力機的信號接線圖

硬件的添加

綜上,實現上述功能需要增加一個PSSu EF 4DO和一個PSSu EF 4DI及20個帶兩個常開兩個常閉的繼電器模塊(產品型號:施耐德 RXM 4AB1BD 2開2閉)及Siemens的I/O模塊。

改造后效果

A線改造后,實現了首臺壓力機的更換,將原有的雙動壓力機替換成單動壓力機,并實現了與自動化設備的整線聯動,提升設備穩定性和精度,大大提高了生產效率,達到預期的改造目的和要求。

改造過程中積累了很多寶貴的經驗,為以后的舊線改造奠定了基礎。

結束語

本文結合實際案例,分析了沖壓生產線改造過程中壓力機與自動化設備間的交互信號,詳細地介紹了信號的添加及程序的應用,希望能為同行業及其他整車廠的舊沖壓生產線改造提供參考。

陳艷,助理工程師,主要負責沖壓車間設備規劃及項目管理工作。