連接塊溫擠壓模具強度校核及結構優化

馬俊林,宋健,李萍

(合肥工業大學材料科學與工程學院,合肥 230009)

鋁合金具有比強度高、熱穩定性好、耐腐蝕、機械加工性能優良以及可再生性好、資源豐富等一系列優點,近年來在航空航天、大型電子器械、船舶等領域得到了廣泛應用,成為理想的輕量化材料。

鋁合金連接塊在大量應用于大型電子器械中,實際生產多采用溫擠壓成形。溫擠壓成形具有生產效率高、節省原材料、產品性能優等優點,而且金屬被加熱,毛坯的變形抗力也會減小。由于連接塊零件精度要求較高,兩端面在成形后需開設螺紋孔,其在成形過程中金屬充滿上模膛較為困難,因此,生產制造難度較大,上模載荷大,特別是凹模模芯的壽命低、易開裂,嚴重制約著企業的批量生產。文中采用剛粘塑性有限元軟件Defrom-3D對組合模溫擠壓鋁合金連接塊的成形過程進行熱力耦合數值模擬,將有限元模擬與實際生產結合起來,研究連接塊溫擠壓成形過程、模具的受力狀態與產品質量的關系,從而為模具設計提供理論依據,進而提出優化模具結構的措施。

1 溫擠壓成形有限元模型的建立

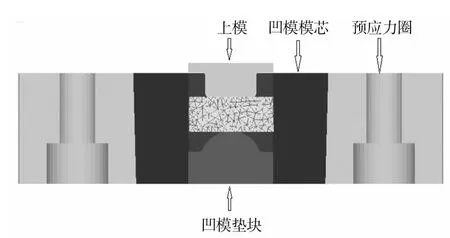

對某廠連接塊組合模進行模擬和優化,利用三維繪圖軟件進行零件幾何造型與裝配。圖1為連接塊,圖2為連接塊組合模的三維模具圖,原設計方案采用的是2層組合式凹模。

圖1 連接塊Fig.1 The actual product of connection block

圖2 三維模具Fig.2 Three dimensional model of porthole die

結合實際試驗操作的數據,在不影響計算精度的條件下,適當簡化模型。采用模型的1/2進行模擬,忽略加熱后取料過程中的熱量損失,僅模擬溫擠壓成形過程及成形過程中的熱傳導過程。

坯料為鋁合金5A06,尺寸為50 mm×50 mm×20 mm,初始溫度為400℃。試驗中,模芯材料為7CrSiMnMoV,預應力圈材料為40CrMo4,模具初始溫度為200℃。試驗采用的潤滑材料為水基石墨乳,根據實際試驗的成形過程分析,設置摩擦因數為0.2,坯料與模芯間的導熱系數為2 N/(m·s·℃)。

2 模擬結果及分析

2.1 模擬結果

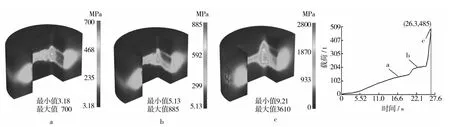

模芯在連接塊成形中易開裂失效,因此對模芯的應力分布進行分析。采用 Deform-3D中 Die Stress Analysis模塊,將模芯設為彈性體,把連接塊模擬結果中的熱力耦合數據和預應力圈對模芯的收縮力數據加載到模芯上,分析在溫擠壓成形各階段的上模載荷變化和模芯應力分布,如圖3所示。

如圖3a所示,在坯料圓弧成形階段,載荷增長緩慢,模芯內腔應力較小;隨著上模繼續下行,如圖3b所示,在金屬充填下模膛階段,載荷增大但幅度較小,模芯內腔應力也增大,且出現應力集中現象;在連接塊最終成形階段,載荷急劇增大,模芯內腔應力明顯集中且大幅增大,如圖3c所示。在連接塊溫擠壓成形過程中,金屬充填情況良好,沒有出現金屬回流、裂紋等鍛造缺陷,零件尺寸等均符合圖紙要求。

圖3 上模載荷及各階段模芯應力分布Fig.3 Load on the top die and stress distribution of the core in each stage

2.2 模擬結果分析

可以發現,連接塊溫擠壓成形最后階段,上模所受載荷大。隨著連接塊充填飽滿,金屬可流動空間減少,逐漸冷卻,流動性變差,上模表面和模芯內壁對坯料的摩擦作用增強,阻礙金屬流動,這些因素導致最后階段載荷急劇增大。

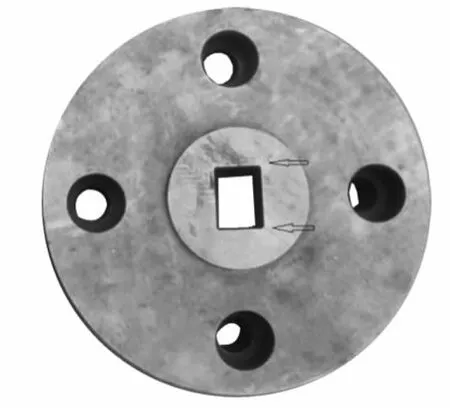

同時,在成形最后階段,模芯內腔的各個邊角處逐漸產生極大的集中應力,并且模芯各邊角也會受到瞬間增大的沖擊載荷。在實際生產過程中,隨著冷熱循環次數的增加和持續的交變載荷,因而模芯很容易產生開裂而失效,如圖4所示。根據強度理論,當模芯所承受的應力超過模芯材料的許用強度,模芯內腔應力集中處就可能會產生微裂紋,隨著連接塊變形的繼續,微裂紋擴大至宏觀裂紋,導致模芯開裂。

圖4 模芯裂紋Fig.4 Cracks on the core

3 模具結構優化及模擬分析

3.1 上模結構優化及載荷

通過溫擠壓成形過程分析可以看出,上模最大載荷是在連接塊成形最后充滿階段。基于金屬流動理論和物理試驗,可以針對性地優化上模結構。將上模臺階處內側增設溢流槽,外側開設分流圓角,并且分流圓角到溢流槽的端面上傾1°~2°。這樣,在連接塊溫擠壓最后階段,金屬的流動面積增大,上模最大載荷顯著減小。分流圓角和上傾斜度有助于金屬向上模腔內側流動,多余的金屬可以充填至溢流槽,連接塊兩上端面易端平,連接塊成形質量好。

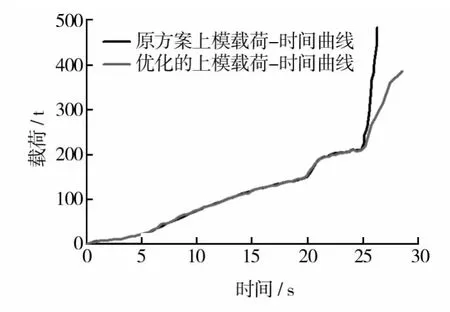

參數設置不變,基于優化結構后的上模再次進行模擬分析,將2種方案的時間-載荷曲線統一分析,如圖5所示。連接塊在溫擠壓成形前期階段,與圖3的趨勢基本一致,2種方案的載荷基本相同,但在溫擠壓成形最后階段,優化上模后,上模最大載荷與原方案相比顯著降低,并且載荷增長緩慢。當連接塊成形至基本符合零件質量要求時,上模膛由于設置了溢流槽和分流圓角,上端面內傾,有利于金屬流動,金屬可流動面積增大,模芯不易形成沖擊載荷。

圖5 2種方案的上模載荷-時間曲線Fig.5 Load - time curves of the upper die in two schemes

3.2 模芯應力分析及理論強度驗算

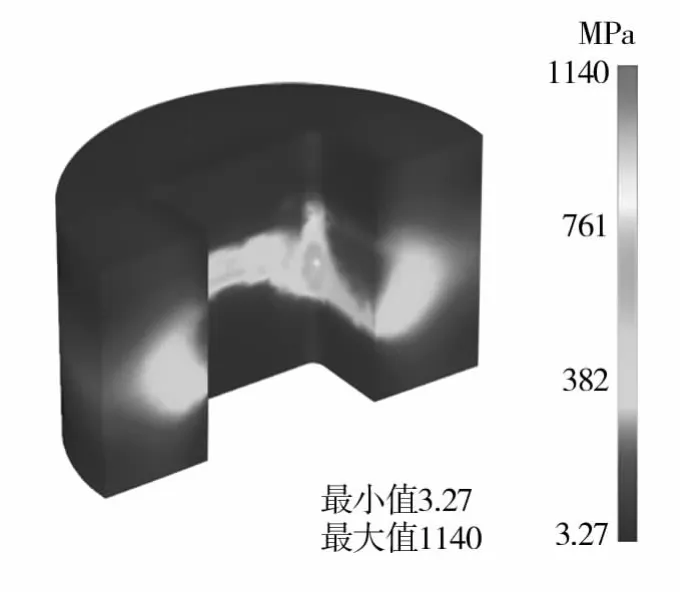

通過有限元軟件模擬對模芯的應力進行分析,可以發現,當采用結構優化的上模后,模芯各邊角處的最大集中應力也顯著降低,如圖6所示。模擬結果表明,模芯最大集中應力為1140 MPa。本試驗方案采用2層組合式凹模,根據理論計算,證明模芯的許用強度大于此時模芯的最大集中應力。

圖6 新方案的最大模芯應力分布Fig.6 Maximum stress distribution of the core in the new scheme

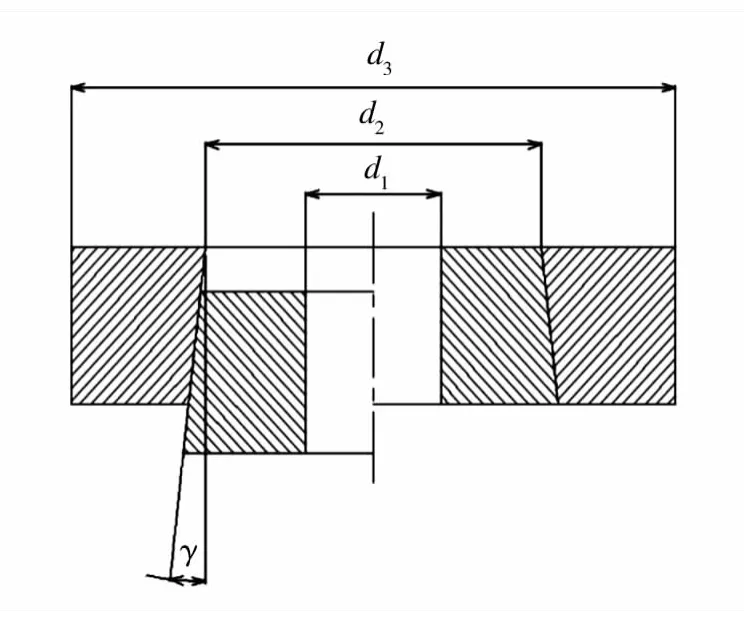

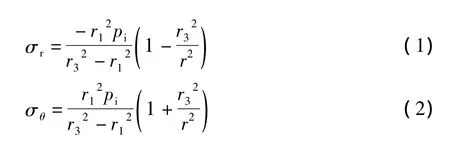

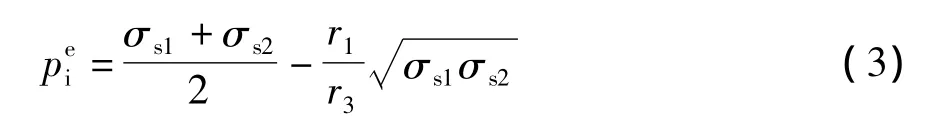

本試驗采用的是2層組合式凹模,如圖7所示。凹模壓合角γ=1.5°。根據彈性力學解答,當只受內壓力作用時,2層組合凹模所受應力為:

圖7 2層組合式凹模Fig.7 The two- layer assembled cavity die

式中:r1為模芯內半徑;r2為模芯與預應力圈的分界面半徑;r3為預應力圈外半徑;pi為模芯所受內壓力。

式中:σs1為模芯材料的屈服極限;σs2為預應力圈材料的屈服極限。

在試驗中,模芯材料的屈服強度為2800 MPa,預應力圈材料的屈服強度為1000 MPa,彈性模量E=2.1 ×105MPa。其中,模芯內半徑 r1=35.5 mm,預應力圈外半徑r3=125 mm,分界面半徑為r2=56.3 mm,根據式(3)計算得出,模芯所能承受的最大內壓=1540 MPa。

在原方案中,模芯各邊角受到的最大集中應力超過2500 MPa,大于其所能承受的最大內壓。上模結構經過優化后,模芯各邊角處的集中應力顯著降低,最大集中應力下降至1140 MPa,低于模芯可承受最大內壓。通過物理試驗,驗證了優化后模具結構的安全性。

4 結論

1)連接塊溫擠壓成形過程中,采用2層組合式凹模,凹模模芯型腔邊角集中應力過高且增大過快,超過其所能承受的最大強度,這是導致模芯早期開裂失效的主要原因。

2)提出的連接塊模具結構優化措施,不僅有效降低了上模載荷和模芯內腔邊角的集中應力,而且使模芯型腔邊角集中應力增長緩慢,提高了凹模模芯的使用壽命。

3)采用理論計算得到,原方案2層組合式凹模所能承受的最大內壓與有限元模擬結果一致,通過有限元模擬分析可以為模具設計提供參考依據。

[1]邸利青,張士宏.分流組合模擠壓過程數值分析及模具優化設計[J].塑性工程學報,2009,16(2):123—127.DI Li- qing,ZHANG Shi- hong.Porthole Die Extrusion Process Numerical Simulation and Optimal Die Design[J].Journal of Plasticity Engineering,2009,16(2):123—127.

[2]孫雪梅,趙國群.懸臂鋁合金型材偽分流擠壓模具結構設計及其強度分析[J].機械工程學報,2013,49(24):39—44.SUN Xue - mei,ZHAO Guo - que.Fake Porthole Extrusion Die Structure Design and Strength Analysis for Cantilever Aluminum Alloy Profiles[J].Journal of Mechanical Engineering,2013,49(24):39—44.

[3]王宇鑫,張瑜,楊穎,等.鋁合金擠壓成形模具技術及研究進展[J].金屬功能材料,2011,18(4):77—80.WANG Yu - xin,ZHANG Yu,YANG Ying,et al.Extrusion Die Technology and Research Evolution for Aluminum Alloy[J].Metallic Functional Materials,2011,18(4):77—80.

[4]侯文榮,張志豪,謝建新,等.鋁合金空心型材分流模擠壓成形全過程溫度場的數值模擬[J].中國有色金屬學報,2013,23(10):2769—2778.HOU Wen - rong,ZHANG Zhi- hao,XIE Jian - xin,et al.Numerical Simulation of Temperature Field during Whole Extrusion Process of Aluminum Hollow Profile with Porthole Die Extrusion Forming[J].The Chinese Journal of Nonferrous Metals,2013,23(10):2769—2778.

[5]LI Guo - bin,LI Xiang - zhi,WU Jian - jun.Study of the Thermal Fatigue Crack Initial Life of H13 and H21 Steels[J].Journal of Materials Processing Technology,1998,74(1-3):23—26.

[6]ZHANG Qing,ZHANG Li- ling,QIU Ping.Coupled Thermal-Me-hanical Analysis of Warm Extrusion for Outer- Race(YL.)of Constant Velocity Universal Joint[C].The Seventh Asia Symposium on Precision Forging,2000.

[7]倪正順,劉石柏,何暢,等.多邊形鋁型材擠壓數值模擬與模具優化設計[J].熱加工工藝,2012,41(11):221—224.NI Zheng - shun,LIU Shi- bai,HE Chang,et al.Numerical Simulation Analysis and Optimization Design on Extrusion Die of Polygon Aluminum Profile[J].Hot Working Technology,2012,41(11):221—224.

[8]唐小玲,尚淑珍,路貴民,等.6061鋁合金觸變壓縮數值模擬[J].塑性工程學報,2012,18(6):26—30.TANG Xiao-ling,SHANG Shu - zhen,LU Gui- min,et al.Finite Element Simulation for Thixo - Compression of Al 6061[J].Journal of Plasticity Engineering,2012,18(6):26—30.

[9]FLEMING M C.Behavior of Metal in the Semi- Solid State[J].Metall Trans,1991,22A:957—981.

[10]LI Yong - yi,ZHAO Sheng - dun,FAN Shu - qin,et al.Study on the Material Characteristic and Process Parameters of the Open-die Warm Extrusion Process of Spline Shaft with 42CrMo Steel[J].Journal of Alloys and Compounds,2013,571:12—20.

[11]倪正順,帥詞俊,鐘掘.基于熱力耦合的熱擠壓模具結構參數優化設計[J].中國機械工程,2004,15(9):5—8.NI Zheng - shun,SHUAI Ci- jun,ZHONG Jue.Optimal Design of Structural Parameters of Hot Extrusion Dies Based on the Thermal- mechanical Coupling[J].China Mechanical Engineering,2004,15(9):5—8.

[12]WU X H,ZHAO G Q,LUAN Y G,et al.Numerical Simulation and Die Structure Optimization of An Aluminum Rectangular Hollow Pipe Extrusion Process[J].Materials Science and Engineering A,2006,435/436:266—274.

[13]王赫男,王孟君,劉超,等.基于Hyper Xtrude鋁型材擠壓模具優化設計[J].鋁加工,2013(6):11—15.WANG He -nan,WANAG Meng - jun,LIU Chao,et al.Optimized Design of Aluminum Extrusion Die Based on Hyper Xtrude[J].Aluminum Fabrication,2013(6):11—15.

[14]BASTANI A F,AUKRUST T,SKAUVIK I.Study of Flow Balance and Temperature Evolution over Multiple Aluminum Extrusion Press Cycles with Hyper- Xtrude9.0[J].Key Engineering Materials,2010,424:257—264.

[15]錢進浩.70型汽車空調AL6061鋁合金高壓汽缸溫擠壓成形工藝[J].精密成形工程,2012,4(4):57—58.QIAN Jin - hao.Warm Extrusion Process of AL6061 Aluminum Alloy High Pressure Cylinder for 70 Type Automotive Air Conditioning[J].Journal of Netshape Forming Engineering,2012,4(4):57—58.

[16]肖良紅,易沛林,龍濤,等.基于DEFORM的釬頭溫擠壓成形有限元模擬[J].熱加工工藝,2013,42(21):88-91.XIAO Liang - hong,YI Pei- lin,LONG Tao,et al.Finite Element Simulation of Warm Extrusion for Rock Drill Head Based on DEFORM[J].Hot Working Technology,2013,42(21):88—91.