平板式軋制力傳感器的有限元分析

蔣 寧, 楊其華, 劉鋼海

(中國計(jì)量學(xué)院 質(zhì)量與安全工程學(xué)院,浙江 杭州 310018)

0 引 言

軋制力傳感器是安裝在軋機(jī)兩側(cè),測量軋制力的一種大量程稱重傳感器,通過測量軋制力可以監(jiān)測軋鋼設(shè)備運(yùn)轉(zhuǎn)負(fù)荷情況,保證鋼材軋制的質(zhì)量和尺寸。目前,國內(nèi)軋鋼生產(chǎn)線上使用的軋制力傳感器大多依靠進(jìn)口,價(jià)格昂貴。面對軋鋼企業(yè)對大量程的軋制力傳感器的迫切需求,研制出替代國外產(chǎn)品的大量程測力傳感器成為了國內(nèi)鋼鐵企業(yè)多年來的夙愿。

本文利用有限元分析的方法,根據(jù)傳感器的實(shí)際工作情況施加合理的邊界條件和載荷,通過考察貼片區(qū)域的貼片中心線,解決了深孔貼片深度問題,并且研究了彈性體內(nèi)部結(jié)構(gòu)尺寸變化對貼片區(qū)輸出應(yīng)變的影響,為產(chǎn)品優(yōu)化設(shè)計(jì)提供了依據(jù)。

1 彈性體有限元分析

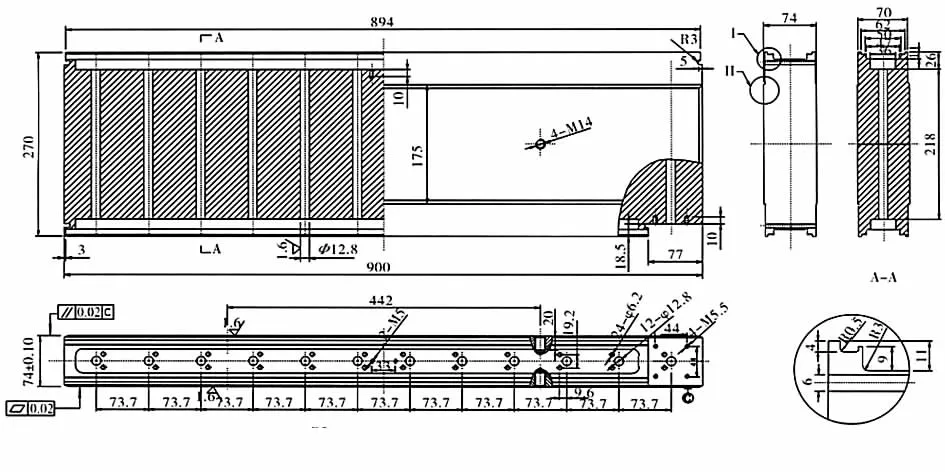

本文針對的是測量量程為17.5 MN的平板式軋制力傳感器,其機(jī)械結(jié)構(gòu)如圖1所示。

1.1 有限元模型建立

為了方便分析,根據(jù)機(jī)械結(jié)構(gòu)圖紙,首先在Solidworks中建立三維模型,將其保存成x_t格式之后倒入Ansys Workbench中。

圖1 彈性體機(jī)械結(jié)構(gòu)圖

1.2 材料參數(shù)輸入

彈性體材料采用40CrNiMoA,材料的基本特性參數(shù)為:密度為7 800 kg/cm3;抗拉強(qiáng)度為950 MPa;泊松比為0.3;屈服強(qiáng)度為835 MPa;彈性模量為210 GPa。

將材料的上述基本特性參數(shù)輸入Workbench中。

1.3 網(wǎng)格劃分

為了研究貼片區(qū)域的應(yīng)力分布情況,用Face sizing指令對深孔內(nèi)表面進(jìn)行網(wǎng)格的精細(xì)劃分,設(shè)置網(wǎng)格大小為2 mm,其他區(qū)域采用默認(rèn)值進(jìn)行劃分。

1.4 設(shè)置載荷與邊界條件

平板式軋制力傳感器安裝在軋機(jī)下支承輥軸承下方(如圖2所示),傳感器承載方式為上下平面均布受載,通過安裝在傳感器上下面的均壓塊,將壓力均布地加載在傳感器的上下表面。所以,分別設(shè)置彈性體的894 mm×175 mm的上下表面為加載面和約束面。為上表面施加17.5 MN的面載荷,下表面設(shè)置為在X,Y,Z方向上全約束[1,2]。

圖2 安裝結(jié)構(gòu)示意圖

1.5 貼片深度的分析與求解

平板式軋制力傳感器具有較強(qiáng)的抗過載和偏載的能力,采用深孔貼片方式,并且在每個(gè)深孔內(nèi)粘貼多只應(yīng)變計(jì)(如圖3所示)。從圖3中得知,應(yīng)變計(jì)沿著深孔內(nèi)表面的中心線粘貼,稱這條線段為貼片中心線。雖然粘貼應(yīng)變計(jì)的區(qū)域會(huì)出現(xiàn)一定的應(yīng)力梯度,但是應(yīng)變計(jì)一般都很小,因此,這個(gè)變化也非常小,可以通過考察這條貼片中心線來解決應(yīng)變計(jì)在深孔中的粘貼深度問題。

圖3 傳感器貼片位置示意圖

利用Workbench可以在機(jī)械結(jié)構(gòu)表面自定義路徑的功能來定義貼片中心線[3]。通過求解得知,深孔內(nèi)表面比彈性體其他區(qū)域的應(yīng)力都要大,由于彈性體上表面受均衡的壓力,所以,其12個(gè)深孔內(nèi)部的的應(yīng)力分布情況基本相同,只需要考察任意一個(gè)深孔貼片中心線即可。求解后貼片中心線應(yīng)力分布曲線如圖4所示。

圖4 貼片中心線應(yīng)力分布曲線

從曲線上可以得出,應(yīng)變計(jì)粘貼在45~175 mm的線段上是最為合適的,該段曲線上應(yīng)力分布很一致(在240~250 MPa之間),有利于提高傳感器的測量精度。

2 彈性體內(nèi)部結(jié)構(gòu)尺寸對輸出應(yīng)變值的影響

由于軋制力傳感器長期工作在過載和偏載的條件下,且工作環(huán)境惡劣,所以,其內(nèi)部結(jié)構(gòu)比較特殊(圖5所示),正是由于其復(fù)雜的結(jié)構(gòu),分析內(nèi)部結(jié)構(gòu)的尺寸變化對輸出應(yīng)變值的影響顯得尤為重要。圖5中D為深孔的直徑;d為旁側(cè)小孔直徑;L為深孔與旁側(cè)小孔的圓心距;θ為L與水平面的夾角。

圖5 彈性體內(nèi)部結(jié)構(gòu)

在前處理模塊中,利用Face split指令[7],以貼片中心線為中心,在離深孔口大約80 mm處定義一個(gè)3 mm×6 mm的小曲面(與應(yīng)變片的尺寸差不多,圖6所示),同樣的利用Face sizing指令將該區(qū)域的網(wǎng)格大小設(shè)置為1 mm,求解后取該曲面上所有節(jié)點(diǎn)應(yīng)變值的平均值ε做為輸出應(yīng)變值[5,6],分析其中只有一個(gè)尺寸變化時(shí)對輸出應(yīng)變?chǔ)诺挠绊懀?jì)算結(jié)果如圖7~圖10所示。

圖6 求解區(qū)域

圖7 D對輸出應(yīng)變值ε的影響

圖8 d對輸出應(yīng)變值ε的影響

圖9 L對輸出應(yīng)變值ε的影響

圖10 θ對輸出應(yīng)變值ε的影響

計(jì)算結(jié)果表明:深孔直徑D、孔中心矩L、中心距L與水平面的夾角θ的變化對輸出應(yīng)變值ε的影響較大,旁側(cè)小孔的直徑d的變化對輸出應(yīng)變的影響相對較小。ε隨著深孔直徑D、旁側(cè)小孔直徑d的變大而減小,隨著中心距L的增加而變大。θ與ε呈反比關(guān)系,且變化非常明顯,在θ=20°時(shí),ε可以達(dá)到1700×10-6應(yīng)變。若想小幅度提高傳感器的靈敏度,在保證彈性體滿足機(jī)械強(qiáng)度的前提下,可以選擇縮小深孔直徑D、旁側(cè)小孔直徑d或者加大兩孔中心的距離L。若想大幅度的提高靈敏度,可以選擇縮小θ這種更直接的方法[7]。

3 結(jié) 論

對于具有深孔結(jié)構(gòu)的稱重傳感器彈性體,可以在貼片區(qū)域定義貼片中心線的方法解決應(yīng)變計(jì)在深孔中的貼片深度問題。通過研究內(nèi)部結(jié)構(gòu)尺寸變化對輸出應(yīng)變值的影響,為平板式軋制力傳感器彈性體的結(jié)構(gòu)優(yōu)化設(shè)計(jì)提供了依據(jù),加快了產(chǎn)品研發(fā)的進(jìn)度,降低了產(chǎn)品研發(fā)的成本。

參考文獻(xiàn):

[1] 開 鳳.高精度剪切梁式稱重傳感器彈性體的設(shè)計(jì)和計(jì)算[J].自動(dòng)化儀表,2005(10):42-43.

[2] 茹秋生,陳耿彪.十字型稱重傳感器[J].儀表技術(shù)與傳感器,2009(9):18-19.

[3] 陳秋順,仲梁維.應(yīng)變式稱重傳感器彈性體線性度的有限元分析[J].現(xiàn)代制造工程,2010(10):97-100.

[4] 程選生,張少波. 彈性力學(xué)與有限元法教程[M].北京:中國計(jì)量出版社,2008.

[5] 張小宇,蔣 信.加速度傳感器的有限元分析[J].傳感器與微系統(tǒng),2009,28(7):47-49.

[6] 程曉曉,王秋曉.平行梁式傳感器彈性體的設(shè)計(jì)與有限元分析[J].重慶理工大學(xué)學(xué)報(bào),2011(4):56-60.

[7] 趙思宏,田春艷,范惠林.平行梁式稱重傳感器的有限元分析[J].光學(xué)精密工程,2002,10(2):209-213.