寬臺面單軸四點高速壓力機溫度場研究

葉文聰,陳孝海,朱忠良

(寧波精達成形裝備股份有限公司,浙江 寧波 315033)

0 引言

沖壓技術是目前被廣泛應用的金屬壓力加工方法之一,具有效率高、質量好、能量省、成本低的特點。隨著市場競爭日益激烈,產品更新更為迅速,沖壓制件類型、工藝越來越復雜,精度要求越來越高,傳統的沖床已經不能滿足要求,高速化、高精度壓力機的研究成為現代壓力機發展的熱點。如電動或混合動力新能源汽車原動機和制冷空調壓縮機鐵芯相比普通電機鐵芯而言對沖壓裝備提出了更高的要求,鐵芯硅鋼片厚度薄(0.35mm),疊片要求更高,若滑塊下死點重復定位精度不好,容易造成零件疊片不實或沖穿零件,影響硅鋼片之間間隙的一致性,引起電機工作時磁通的變化,降低產品性能。

高速壓力機精度的影響因素很多,包括沖壓力、沖次、熱變形、運動副間隙、尺寸誤差等,已有的研究表明,高速機床的加工精度的熱誤差約占機床總誤差的40%~70%[1]。機床的熱態特性是影響機床加工精度最重要的因素之一,越來越受到人們的關注。王磊等人建立了開式C型高速壓力機的有限元模型,進行了溫度場數值仿真及實驗研究[2]。鹿新建等[3]研究了高速精密壓力機的下死點精度的各種影響因素,提到了AIDA工程有限公司認為壓力機內部零件的熱膨脹對于獲得最佳動態特性(下死點重復精度)的影響最大的觀點。寬臺面單軸四點高速精密壓力機適合沖壓新能源汽車原動機和制冷空調壓縮機鐵芯,其滑塊下死點重復精度至關重要,而其運動副高速運轉產生的熱量,通過各種不同的方式傳遞給沖床,造成床身翹曲、導軌彎曲等,沖床內部各部件會產生一定的熱位移和熱應力,導致下死點定位精度的嚴重下降,所以有必要對其溫度場分布進行深入研究。

本文通過建立寬臺面單軸四點高速精密壓力機的多剛體動力學模型,對該壓力機進行了運動學和動力學仿真分析,從熱量產生機理入手,根據熱傳導理論,借助有限元分析軟件工具,進行了瞬態溫度場仿真分析,結合實驗溫度采集,揭示出其工作溫度場分布規律,改進和設計了高速壓力機的冷卻散熱系統。

1 壓力機的熱量產生機理

圖1所示為寬臺面單軸四點高速壓力機的1/2對稱結構圖。

圖1 寬臺面單軸四點高速精密壓力機1/2對稱結構圖

主軸通過四個下連桿與滑塊連接,動平衡機構的反滑塊通過兩個上連桿與主軸相連,隨著速度不斷提高,壓力機反滑塊導向部、上連桿銷軸部、上連桿下部、下連桿上部、下連桿銷軸部、上橫梁主軸支撐部、滑塊導向部等運動副部位不斷產生熱量。將反滑塊、上下連桿、滑塊、主軸及上橫梁、底座等簡化為剛體,忽略它們之間連接處的間隙,對曲柄滑塊進行運動動力學仿真分析,求解得出各運動副受到的作用力及速度,計算出各運動副產生的摩擦熱功率P。高速壓力機沖壓過程中,運動副產生的摩擦熱功率,其中一部分熱量是由沖壓載荷及構件慣性力引起的載荷摩擦熱功率P1;另一部分熱量是由軸承高速運轉受到潤滑油的粘性摩擦阻力所形成的粘性阻力摩擦熱功率P2。其中載荷摩擦熱功率P1計算公式為:

式中:μ——摩擦系數;

F——作用在運動副上的法向壓力,N;

ω——運動副線速度,m/s。

潤滑油在軸承環形間隙中的流動可以按平行板間隙中的流動來近似處理[4],則粘性阻力摩擦熱功率P2計算公式為:

式中:η——為潤滑油的動力粘度,Pa·s;

δ——為軸承間隙,m;

Δw——軸承內外圈速度差,m/s。

2 對流換熱系數的計算

熱量的傳遞有熱傳導、熱對流和熱輻射三種方式。實際沖壓時,高速壓力機一般設計了冷卻潤滑系統,冷卻油經過各個運動副通過熱對流傳導帶走了大部分的熱量,另一部分熱量通過壓力機零部件間熱傳導的方式傳到整個壓力機上,然后壓力機外表面通過與空氣的對流傳導及熱輻射帶走。潤滑油對流傳導散熱主要是對流換熱系數的確定,參考文獻[4]在強迫對流條件下,其對流換熱系數h可根據以下公式計算:

式中:λ——流體導熱系數,W/(m·K);

B——軸承寬度,m;

Nu——努賽爾數;

Re——雷諾數;

Pr——普朗特數;

H——對流換熱系數,W/(m2·K);;

v——潤滑油的運動粘度,m2/s。

3 寬臺面單軸四點高速精密壓力機的溫度場數值仿真

圖2所示為寬臺面單軸四點高速精密壓力機的1/4對稱有限元分析模型。

表1為分析所用到的材料物理屬性參數。

文獻[5]給定壓力機有限元分析模型的材料特性及熱物性參數,空氣自然對流系數、熱輻射發射率等條件,根據動力學分析計算所得的結果,設置初始邊界條件,采用Ansys12.1 workbench瞬態溫度場分析模塊求解。

圖2 壓力機1/4對稱有限元分析模型

表1 材料參數

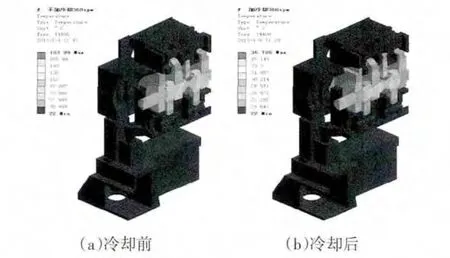

(1)圖3所示為高速壓力機在轉速360spm,初始環境溫度22℃,運行4小時,無潤滑冷卻和有潤滑冷卻時的溫度場分布圖。

圖3 轉速360spm時壓力機溫度場仿真分布圖

圖中顯示,在無潤滑冷卻運行4h后壓力機上連桿下部最高溫度接近184℃,溫升162℃,而主要溫升集中在主軸上,下連桿上部溫度達到了145℃,上橫梁主軸支撐部達到了100℃,而底座、滑塊、反滑塊等其他地方溫升不明顯,都低于45℃。分析結果表明,不加潤滑冷卻的壓力機主軸軸承溫升嚴重超出規定要求,必須采取降溫措施。在加潤滑冷卻運行4h后,同樣最高溫升為在上連桿下部,但溫度不超過40℃,下連桿上部及上橫梁主軸支撐部溫度都小于32℃,符合規定要求,表明冷卻效果明顯。

(2)圖4所示為壓力機上連桿下部(溫升最高點)的4h溫升曲線。

從冷卻前的溫升曲線可以看出,運行開始的40min溫度上升比很快,然后溫度緩慢上升,直到2h后曲線才變得平穩,但還是在升溫;而從冷卻后的溫升曲線可看出,運行10min后曲線就很平穩了,一直保持在36℃左右,熱平衡達到所需的時間少,對下死點位置的快速穩定是有益的。

圖4 轉速360spm時冷卻前后壓力機仿真溫升最高點比較

(3)圖5所示為各測量點冷卻前后的溫升曲線。

從圖中可以看出冷卻前下連桿上部、上橫梁主軸部的溫升較高,為壓力機熱量的主要產生部位;而上連桿銷軸部和下連桿銷軸部及滑塊導向部溫升不明星,表明這些部位的發熱量不是很大。

(4)圖6所示為不加冷卻,壓力機運行4h,速度分別為200spm、300spm時的溫度場分布圖。

結合圖3所示360spm冷卻前的溫度場分布圖可以看出,隨著速度的上升,壓力機溫度也不斷升高,因此要提高壓力機的額定速度必須加設冷卻潤滑系統。

4 實驗測試與討論

為驗證上述仿真分析的正確性,采用熱電偶溫度傳感器采集了圖1中所示高速壓力機下連桿上部、上橫梁主軸支撐部、上連桿銷軸部、滑塊導向部、下連桿銷軸部等部位的測試點溫度,圖7所示為測試現場照片。

圖5 轉速360spm時冷卻前后壓力機各測試點仿真溫升曲線

圖6 不同轉速下的壓力機溫度場分布仿真圖

圖7 試驗測試現場

圖8 轉速360spm時冷卻前后壓力機各測試點實測溫升曲線

圖8 所示為壓力機轉速為360spm、冷卻系統關閉和開啟時的壓力機各測試點實測溫升曲線。

如圖8a所示壓力機轉速為360spm,冷卻系統關閉,潤滑開啟,室溫22℃,開機1h的壓力機各測試點實測溫升曲線。可見壓力機運行1h后,下連桿上部測試點的溫度最高,溫度已經超過了50℃,溫升達到了28℃,并且還有繼續升高的趨勢。其次是上橫梁主軸支撐部測試點,溫度也將近50℃,并有繼續上升的趨勢。而其他三個測試部位的溫升曲線基本平穩,溫度沒有變化。按照目前的溫升趨勢,壓力機繼續運行必定會產生嚴重的后果,必須采取必要的冷卻措施。

對比圖5a中360spm無冷卻時仿真得到數據,可以看出壓力機運行40h時下連桿上部實測溫度約為42℃,仿真溫度約為65℃,實測溫升較仿真溫升低。同樣上橫梁主軸支撐部也是如此,圖中的實驗測試數據與數值仿真數據在變化趨勢上是一致的,但在具體數值上存在一定誤差。其主要原因是因為試驗時只關閉了冷卻系統,而壓力機各運動部位的潤滑還是正常開啟的,這本身就有冷卻效果,而在仿真時并沒有這冷卻效果。

如圖8b所示壓力機轉速為360spm,冷卻潤滑系統都開啟,室溫22℃,開機2h的壓力機各測試點實測溫升曲線。可以看出冷卻系統開啟后,壓力機各測試點1h后溫度都基本穩定,壓力機的溫度最高點還是在下連桿上部,但其測試溫度只有33℃,溫升11℃,在安全范圍內,表明所采取的冷卻措施效果明顯,壓力機可以長時間安全運行。

圖中的實驗測試數據與數值仿真數據雖然在變化趨勢上吻合得很好,但在具體數值上存在一定誤差,其主要原因一方面由于數值仿真時按參考資料輸入的材料熱物理特性參數與實際存在一定誤差,另一方面由于數值仿真時為便于分析對熱傳導邊界條件進行了適當簡化。

5 結論

(1)依據本文建立的熱源分布模型所進行的有限元數值仿真分析,揭示了寬臺面單軸四點高速精密壓力機溫度場分布及其變化規律。

(2)寬臺面單軸四點高速精密壓力機運轉過程中,各個運動副在載荷摩擦和粘性摩擦共同作用下產生的熱量,導致壓力機溫升不斷增加,嚴重影響了動態沖壓精度及沖壓可靠性,因此在結構上必須采取適當的散熱或冷卻措施,以確保溫升在安全運轉范圍內。

(3)實驗測試結果表明,本壓力機設計的潤滑冷卻系統顯著縮短其到達熱平衡點的時間,并將熱平衡點溫度控制在允許的工作條件之內,與仿真結果基本一致,為今后高速壓力機的設計提供了方法參考。

(4)實驗測試與仿真分析結果均表明,如果不采取適當的散熱或冷卻措施,壓力機的溫度將持續上升,到達熱平衡點的時間將很長,熱平衡點的溫度將很高,勢必導致壓力機產生熱變形,影響下死點重復精度,需要進一步的理論分析和試驗研究。

[1]Popa M S.Advanced thermal measurements of modern manufacturing systems[A].XIX IMEKO World Congress:Fundamental and Applied Met rology[C].Lisbon,2009.

[2]王 磊,柯尊芒,賈 方,等.高速壓力機溫度場的有限元仿真及實驗研究[J].鍛壓技術,2011,36(4):80-84.

[3]鹿新建,柯尊芒,朱思洪,等.高速精密壓力機下死點精度研究[J].鍛壓技術,2010,35(1):87-92.

[4]楊世銘.傳熱學[M].北京:高等教育出版社,2006:133-136,317-322.

[5]凌桂龍.Ansys Workbench13.0從入門到精通[M].北京:清華大學出版社,2012:195-202.

[6]馮華林,鹿新建.高速壓力機下死點精度試驗研究[J].鍛壓裝備與制造技術,2009,44(3):34-38.

[7]王曉東,鹿新建,肖 政,等.高速壓力機下死點測試及數據分析,2008,43(2).