基于MATLAB的平行刃剪切機剪刃側隙的優化設計

(山西太鋼不銹鋼股份有限公司,山西太原 030003)

(山西太鋼不銹鋼股份有限公司,山西太原 030003)

在對平行刃剪切機剪切過程機理和力學規律分析的基礎上,對影響剪切力的重要因素剪刃側隙進行了力學分析和優化設計,找到剪刃側隙對平行刃剪切機剪切力的影響規律,進而可以在實際操作過程中以規律分布圖和最優化結果為依據,使剪切機剪切力最小。對于平行刃剪切機,一般m≤0.03,當剪刃側向相對間隙取m=0.03的時候,剪切抗力較小。

平行刃剪切機;剪刃側隙;剪切力;最優化設計;MATLAB

0 前言

平行刃剪切機是用于將軋件剪切成為一定配尺長度鋼坯,并剪去軋件的頭尾兩部分的一種機械設備,是軋鋼機械中重要的輔助設備之一[1]。設計和正確使用剪切機,必須依據工廠實際的環境條件來確定剪切機運作過程中的剪切力和工作效率。本文在平行刃剪切機運行機理和力學規律研究的基礎上,基于MATLAB軟件對剪切機剪切過程中剪刃側隙對剪切力的影響規律進行了優化設計,在理論和工業應用上都有著一定的意義。

1 剪切機理及力學規律分析

平行刃剪切機在運作過程中,剪切刃側向間隙對剪機剪切力的影響只有定性討論,現以剪切過程中鋼坯件單位面積受力分析為例,對剪切機運行機理及力學規律進行分析[2]。

以A表示剪切機剪刃側向間隙。當剪刃開始接觸鋼坯件時,上下剪刃之間因為有側向間隙等因素的存在,所以對鋼坯件的壓力P構成力偶P ·a,鋼坯件發生轉動。轉動時,因為受到剪刃側推力T的作用,產生的力偶T·c與壓力偶方向相反。隨著剪切過程的繼續,兩力偶最終會達到平衡,假設此時鋼坯件轉動角度為υ,即

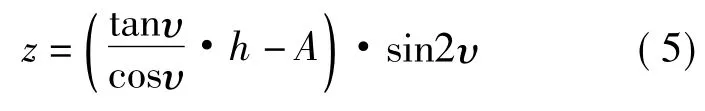

在鋼坯件被剪刃剪切的變形過程中,假設所受的壓力均勻分布且相等,則根據圖1中受力分析所示,可以得到式中,z為鋼坯件被切入的深度;T為鋼坯件所受剪刃的側推力;P為鋼坯件所受剪刃的壓力; υ為兩力偶平衡時鋼坯件轉動的角度。

根據圖1受力分析所示,可得受力方程為

根據公式(1)、(2)、(3)、(4)可得

鋼坯件在剪切機運行過程中所受的單位面積壓力p為

圖1 平行刃剪機剪切過程中單位面積受力分析Fig.1Force analysis of the shear process

2 剪刃側隙的優化設計

當量化地求解一個實際工程應用問題時,解決的方法是首先將該問題轉化為數學問題,即建立數學模型[4],然后進行具體的分析,選擇恰當的計算方法,然后進行計算。本文利用MATLAB軟件優化工具箱中求解最優化問題的方法,具有方便、快捷的優點。

根據剪切機參數及剪切鋼坯件尺寸可知,鋼坯的最大規格為:方坯400 mm×400 mm,板坯200 mm×900 mm;剪刃最大重合度為15 mm,單位面積剪切力1 0 MN。依剪切力推導公式及剪切機參數,建立以下鋼坯所受剪切力大小與各影響參數之間的優化模型(依方坯尺寸)。優化設計數學模型中的目標函數、設計變量、約束條件為優化問題的三個要素[5]。

優化設計數學模型的標準形式如下式所示

該模型要求實現目標函數的最小化,使得鋼坯所受剪切力最小,從而使得剪切機剪刃磨損程度最小,提高使用壽命[6]。當所剪切的鋼坯件為所允許尺寸的鋼坯件時,即,b=400 mm,h=400 mm,則最優化目標函數及約束條件為

利用MATLAB軟件的最優化工具箱,編程可以得到目標函數可視化三維曲面,如圖2所示,其約束函數三維可視化曲面,如圖3所示。

MATLAB軟件中求解二元規劃問題的主要函數為quadprog函數,工程中常用的函數調用格式如下:

返回向量x及解x處的目標函數值,約束條件為A×x≤b,定義變量的下界lb和上界ub,設置初值x0,并根據options參數指定的優化參數進行優化計算。通過編程求解,可以得到目標函數的最值問題。

根據公式(7),在鋼坯件受剪刃作用轉角υ情況下(有壓板限制鋼坯件的轉動角度),剪切力隨著側向間隙的減小而增大[7]。隨著A不斷增大,鋼坯件發生由壓縮→剪切→彎曲等形態的依次發生,剪切力p由大→小→大發生變化。所以適當選取剪刃側向相對間隙m和剪刃側隙A。一般而言,平行刃剪切機的側向相對間隙m≤0.03。根據相關研究[8],剪刃側向相對間隙取m =0.03的時候,剪切抗力較小。

3 實際應用

某軋鋼廠現有一臺1 0 MN上浮門式剪切機,主要剪切方坯、矩形坯及板坯,其中方坯最大規格為400 mm×400 mm,板坯最大規格200 mm× 900 mm。從剪切機實際剪切過程來看,由于剪機機架的磨損和剪切力的不斷增大,剪刃側向間隙在剪切過程中會較空載時測量的剪刃間隙有所增大。選取兩組該鋼廠生產的優碳280 mm×280 mm以及200 mm×200 mm方坯進行對比試驗,得出數據見表1。

表1 兩組規格軋坯不同剪刃間隙下的剪刃磨損情況對比表Tab.1Comparison of cutting edge wear under different blade clearance(two specifications)

4 結論

本文通過分析剪刃側向間隙對平行刃剪切機剪切力的影響規律,得到了剪切力隨剪刃側向間隙以及軋件尺寸的函數關系。通過編程求解可以得到了使平行刃剪切機在運行過程中剪切力的最小條件。在生產實踐中,可以根據所剪切軋件的不同厚度h來確定相應的剪刃側隙A的值,來保證使剪切力處于較小的狀態。

例如,如果在實際剪切過程中,鋼坯件厚度h為20 mm,可以得到此時剪刃側隙A=mh= 0.03×20=0.6 mm;如果鋼坯件厚度h為30 mm,可以得到剪刃側隙A=mh=0.03×30=0.9 mm。其余以此類推。

在實際操作過程中,剪刃側向間隙的調整可以通過增減剪刃的墊片或者采用偏心調整機構等方式來實現,使其符合的要求。

[1]鄒家祥.軋鋼機械[M].北京:冶金工業出版社,1989.

[2]曹冬生.平行刃剪切機剪刃側隙對剪切力的影響探討[J].福建省三明鋼鐵廠,2000(6).

[3]張世杰,劉培鍔.剪切條件對平行刃剪切機力能參數的影響[J].北京:冶金工業出版社,1989.

[4]王海文.軋鋼機械設計[M].北京:機械工業出版社,1983.

[5]黃華清.軋鋼機械[M].北京:冶金工業出版社,1980.6.

[6]程永吉.剪切機的設計與計算[J].重型機械,1958(9-10).

[7]連家創.平行刃剪切機剪切力的計算及實驗研究[J].重型機械,1973(7-9).

[8]馬鞍山鋼鐵設計院等.中小型軋鋼機械設計與計算[M].北京:冶金工業出版社,1979.

[9]胡正寰.800噸浮動曲軸式剪切機測定分析[P].1965.

[10]B.Φ.Boпoф:軋鋼設備講義[M].重慶:重慶大學出版社.1960.

基于MATLAB的平行刃剪切機剪刃側隙的優化設計

郭光宇

Optimization design of blade backlash of parallel blade shears based on MATLAB

GUO Guang-yu

(Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan 030003,China)

Based on the analysis of mechanism and mechanics law of the shearing process of parallel blade shears,blade backlash,one of the important factors which influent shearing force,was analyzed and optimized in this paper.The influence law of blade backlash to the shearing force of parallel blade shears can be understood more visually.Based on the distribution law diagram and optimized result,the shearing force of the shears would be minimized in the actual operation process,the lifetime of shears would be maximized.For the parallel blade shears,General m≤0.03,When the shear blade lateral relative space m=0.03,then the shear resistance smaller.

parallel blade shears;blade backlash;shearing force;optimization design;MATLAB

TG333

A

1001-196X(2014)05-0069-03

2014-04-19;

2014-06-27

郭光宇(1967-),男,高級工程師,研究方向:軋鋼機械。