垂直磁場(chǎng)對(duì)Co- Mo-P薄膜耐蝕性的影響

宋玉玲, 屠麗珊, 盧建彪, 江 莉, 余云丹, 衛(wèi)國(guó)英, 葛洪良

(中國(guó)計(jì)量學(xué)院 材料科學(xué)與工程學(xué)院,浙江 杭州 310018)

垂直磁場(chǎng)對(duì)Co- Mo-P薄膜耐蝕性的影響

宋玉玲, 屠麗珊, 盧建彪, 江 莉, 余云丹, 衛(wèi)國(guó)英, 葛洪良

(中國(guó)計(jì)量學(xué)院 材料科學(xué)與工程學(xué)院,浙江 杭州 310018)

采用外加垂直磁場(chǎng)的電化學(xué)技術(shù)制備Co-Mo-P薄膜。研究了垂直磁場(chǎng)強(qiáng)度對(duì)薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中的耐蝕性的影響。結(jié)果表明:隨著垂直磁場(chǎng)強(qiáng)度從0.1T增大到0.5T,薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中的自腐蝕電位正移,自腐蝕電流密度減小;此外,施加垂直磁場(chǎng)有助于薄膜中Co和Mo的沉積,薄膜表面的晶粒細(xì)化,結(jié)構(gòu)密實(shí),耐蝕性得到改善。

Co-Mo-P;垂直磁場(chǎng);磁性薄膜;耐蝕性

0 前言

材料電磁加工(簡(jiǎn)稱EPM)改進(jìn)了傳統(tǒng)的工藝制備過(guò)程,成為近年來(lái)材料制備的重要手段。電鍍過(guò)程中施加磁場(chǎng)可改變?nèi)苜|(zhì)的質(zhì)量傳輸,提高產(chǎn)品質(zhì)量[1]。Co-P合金具有優(yōu)異的磁性能和耐熱疲勞性,適合用作高密度磁記錄材料。鉬具有高熔點(diǎn),良好的熱穩(wěn)定性、導(dǎo)電性和可加工性等特點(diǎn)。將鉬元素引入鈷基薄膜中,能制備出具有良好軟磁性能的材料[2]。Co-Mo-P薄膜的制備通常采用電沉積的方法[3],鉬元素要通過(guò)與鐵族金屬共沉積的方式才能沉積[4]。磁性薄膜在自然環(huán)境中的腐蝕是一個(gè)電化學(xué)過(guò)程,經(jīng)實(shí)驗(yàn)證實(shí),薄膜的腐蝕必然會(huì)引起磁性能的下降[5]。增強(qiáng)磁性薄膜的耐蝕性,延長(zhǎng)其使用壽命,是目前丞待解決的問(wèn)題。

本文采用外加垂直磁場(chǎng)的電化學(xué)技術(shù)制備Co-Mo-P薄膜。研究了垂直磁場(chǎng)強(qiáng)度對(duì)薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中的耐蝕性的影響。

1 實(shí)驗(yàn)

1.1 Co-Mo-P薄膜的制備

采用2cm×2cm的黃銅片作為基底。先將黃銅片放入堿洗液(NaOH 12g/L,Na2CO360g/L,Na3PO460g/L)中除油0.5min,去離子水清洗后,放入質(zhì)量分?jǐn)?shù)為10%的稀硫酸中酸洗活化0.5 min;再次用去離子水清洗后,放入V乙醇∶V丙酮=1∶1的溶液中并超聲波清洗5min;最后用去離子水沖洗黃銅片,烘干后放入配制好的100mL鍍液中。

1.2 鍍液配方及工藝條件

CoCl2·6H2O 0.1mol/L,C6H14N2O70.2 mol/L,Na2SO40.32mol/L,NaH2PO2· H2O 0.075mol/L,(NH4)6Mo24· 4H2O 0.001 4 mol/L,pH值6.0,垂直磁場(chǎng)強(qiáng)度0.1~0.5T,電流0.17A,超聲波功率60W,溫度60℃,時(shí)間20 min。

1.3 耐蝕性測(cè)試

采用電化學(xué)方法測(cè)試Co-Mo-P薄膜的耐蝕性。電化學(xué)實(shí)驗(yàn)采用三電極體系,研究電極為Co-Mo-P薄膜,輔助電極為鉑電極,參比電極為飽和甘汞電極。進(jìn)行電位、極化曲線和交流阻抗測(cè)試,測(cè)試儀器為PARSTAT 2273型電化學(xué)工作站。極化曲線的測(cè)試范圍為-300~300mV(相對(duì)于開(kāi)路電位),掃描速率為0.5mV/s,采用塔菲爾直線外推法計(jì)算出自腐蝕電流密度Jcorr。交流阻抗測(cè)試由PowerSuite軟件控制,測(cè)試頻率范圍為10mHz~100kHz,交流激勵(lì)信號(hào)幅值為5mV。采用ZSimpWin軟件對(duì)測(cè)量的阻抗結(jié)果進(jìn)行分析。

1.4 結(jié)構(gòu)分析

采用配有能譜(EDX)的掃描電鏡進(jìn)行樣品的表面形貌表征和成分分析。采用X射線衍射儀進(jìn)行樣品的相結(jié)構(gòu)分析。

2 結(jié)果與討論

2.1 耐蝕性測(cè)試

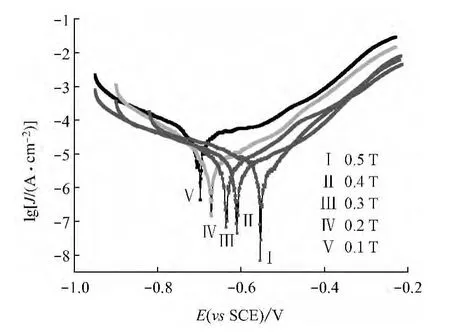

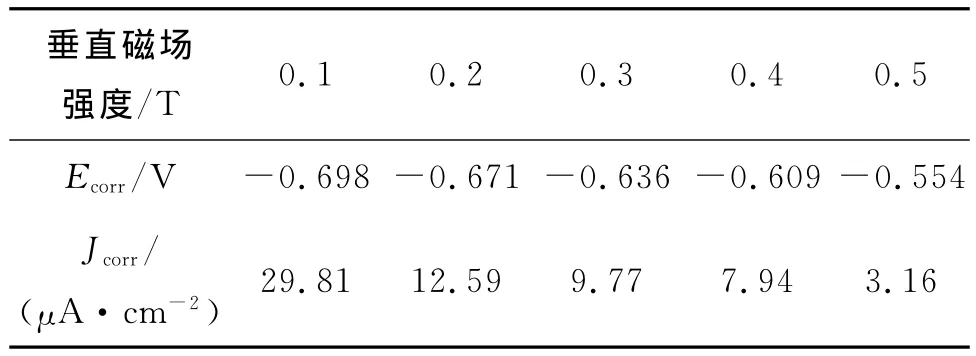

不同垂直磁場(chǎng)強(qiáng)度下制備的Co-Mo-P薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中的極化曲線,如圖1所示。表1為極化曲線的數(shù)據(jù)分析結(jié)果。Co-Mo-P薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中的腐蝕,屬陰極過(guò)程控制。由表1可知:隨著垂直磁場(chǎng)強(qiáng)度由0.1T增大到0.5T,薄膜的自腐蝕電位從-0.698V正移至-0.554V,自腐蝕電流密度由29.81μA/cm2減小至3.16μA/cm2,薄膜的腐蝕減弱,耐蝕性增強(qiáng)。

圖1 垂直磁場(chǎng)強(qiáng)度對(duì)薄膜極化曲線的影響

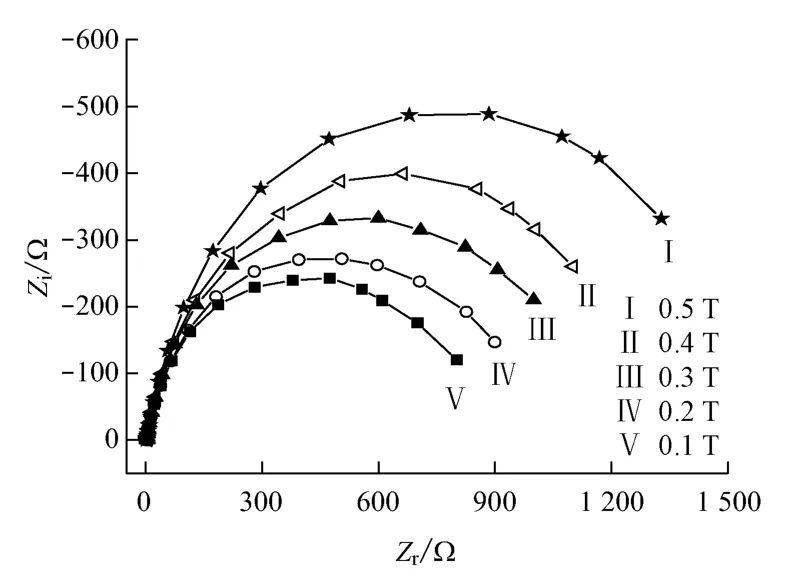

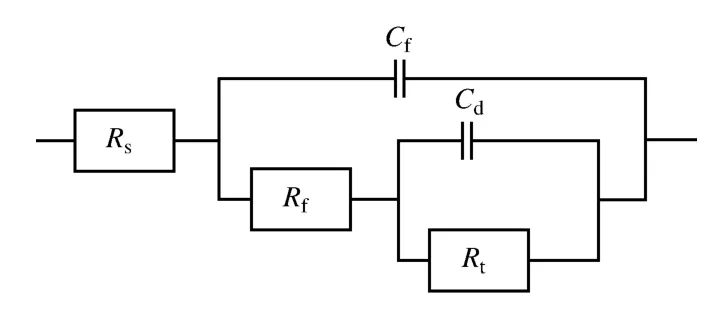

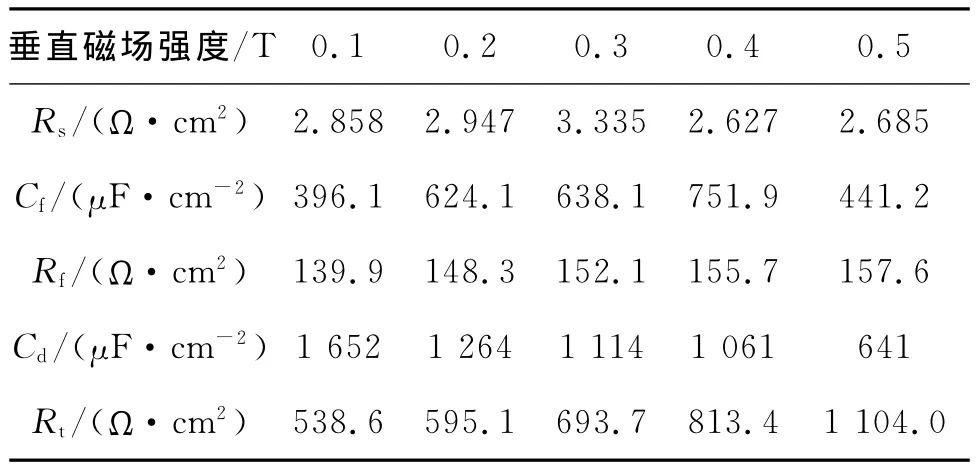

不同垂直磁場(chǎng)強(qiáng)度下制備的Co-Mo-P薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中浸泡2h后的交流阻抗圖譜,如圖2所示。EIS復(fù)平面圖由一個(gè)高頻容抗弧和一個(gè)低頻容抗弧組成。高頻容抗弧源于Co-Mo-P薄膜的膜電阻,低頻容抗弧歸因于腐蝕反應(yīng)電荷轉(zhuǎn)移電阻。該圖所對(duì)應(yīng)的等效電路見(jiàn)圖3,電化學(xué)參數(shù)分析見(jiàn)表2。由表2可知:隨著垂直磁場(chǎng)強(qiáng)度從0.1T增大到0.5T,雙電層電容Cd減小,該參數(shù)與電極/溶液界面的真實(shí)狀態(tài)和實(shí)際接觸面積有關(guān);表面膜電阻Rf從139.9Ω·cm2增大到157.6Ω·cm2;電荷傳遞電阻Rt從538.6Ω·cm2增大到1 104.0Ω·cm2。這些參數(shù)的變化表明:電沉積過(guò)程中施加垂直磁場(chǎng),可促使Co-Mo-P薄膜結(jié)構(gòu)密實(shí),具有較好的阻礙外界腐蝕因子滲透的能力。

表1 極化曲線的數(shù)據(jù)分析結(jié)果

圖2 垂直磁場(chǎng)強(qiáng)度對(duì)薄膜交流阻抗圖譜的影響

圖3 等效電路

表2 等效電路的電化學(xué)參數(shù)分析

2.2 結(jié)構(gòu)分析

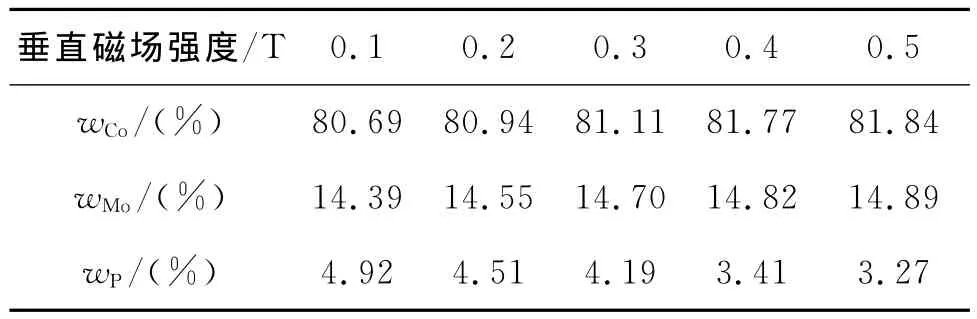

在電沉積制備薄膜的過(guò)程中施加磁場(chǎng)后,離子同時(shí)受到電場(chǎng)力和洛倫茲力的作用。帶電微粒在磁場(chǎng)作用下做螺旋運(yùn)動(dòng),從側(cè)向到達(dá)陰極表面。陰極附近離子的切向運(yùn)動(dòng)使得擴(kuò)散層變薄,起到攪拌鍍液的作用,離子的傳質(zhì)速率加快[6]。垂直磁場(chǎng)的施加,同時(shí)影響了離子的沉積模式和薄膜的表面形貌。表3為不同垂直磁場(chǎng)強(qiáng)度下制備的Co-Mo-P薄膜的EDX分析。由表3可知:Co元素是薄膜的主要成分,占80%以上;隨著垂直磁場(chǎng)強(qiáng)度的增大,Co和Mo的質(zhì)量分?jǐn)?shù)升高,而P的質(zhì)量分?jǐn)?shù)降低。由此可知,垂直磁場(chǎng)的施加有助于Co和Mo的沉積。

表3 不同垂直磁場(chǎng)強(qiáng)度下所得薄膜的EDX分析

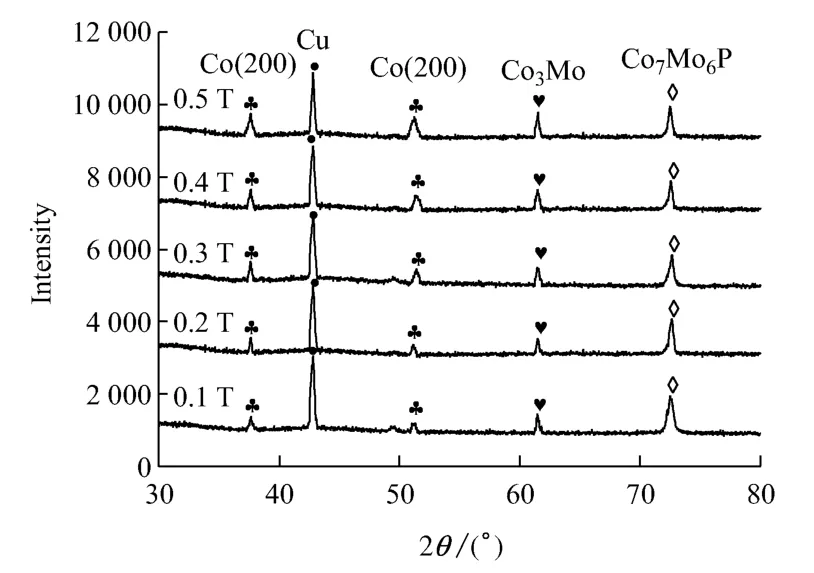

圖4為不同垂直磁場(chǎng)強(qiáng)度下制備的Co-Mo-P薄膜的XRD分析。薄膜的主要成分為Co3Mo和Co7Mo6P。在2θ為37.6°和51.2°兩個(gè)位置出現(xiàn)的衍射峰,說(shuō)明了Co(200)的存在。隨著垂直磁場(chǎng)強(qiáng)度的增大,薄膜中Co和Co3Mo明顯增多,而Co7Mo6P略微減少。薄膜中Co和Mo的增加,有利于促進(jìn)薄膜耐蝕性的提高。這是因?yàn)镃o的質(zhì)量分?jǐn)?shù)高,將形成鈷氧化物或者鈍化膜,使鍍膜的結(jié)構(gòu)緊實(shí),有效阻礙外部腐蝕因素的滲透,降低腐蝕速率[7]。根據(jù)吸附理論解釋:Mo離子可以用作陽(yáng)極或陰極緩蝕劑,對(duì)薄膜的腐蝕也有阻礙作用[8]。這個(gè)結(jié)論也得到了Kublanovsky等的研究支持[3]。

圖4 不同垂直磁場(chǎng)強(qiáng)度下所得薄膜的XRD分析

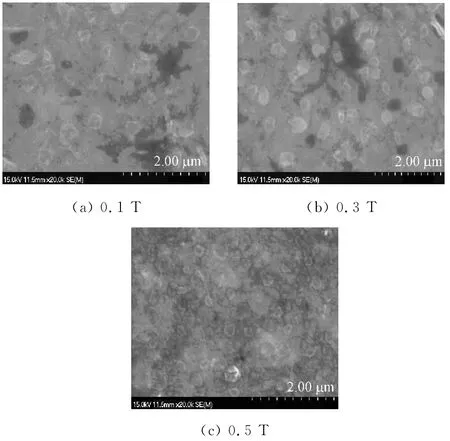

圖5為不同垂直磁場(chǎng)強(qiáng)度下制備的Co-Mo-P薄膜的表面形貌。由圖5可知:隨著垂直磁場(chǎng)強(qiáng)度的增大,薄膜的沉積速率和生長(zhǎng)總體上受到抑制,Co-Mo-P薄膜表面的晶粒細(xì)化明顯,結(jié)構(gòu)密實(shí)。

圖5 不同垂直磁場(chǎng)強(qiáng)度下所得薄膜的表面形貌

3 結(jié)論

電沉積過(guò)程中,隨著垂直磁場(chǎng)強(qiáng)度從0.1T增大到0.5T,薄膜在質(zhì)量分?jǐn)?shù)為3.5%的NaCl溶液中的自腐蝕電位正移,自腐蝕電流密度減小。垂直磁場(chǎng)強(qiáng)度的增大,有助于促進(jìn)鍍液中Co和Mo的沉積,促使薄膜表面的晶粒細(xì)化、結(jié)構(gòu)密實(shí),進(jìn)而提高了Co-Mo-P薄膜的耐蝕性。

:

[1]耿雪峰,徐宏,張莉.電磁技術(shù)在材料加工過(guò)程中的應(yīng)用與發(fā)展[J].大型鑄鍛件,2005(3):4-8.

[2]SUBRAMANIAN P R,LAUGHLIN D E.The Cu-Mo(copper-molybdenum)system[J].Bulletin of Alloy Phase Diagrams,1990,11(2):169-172.

[3]KUBLANOVSKY V,BERSIROVA O,CESIULIS H,et al.Cobalt-molybdenum-phosphorus alloys:Electroplating and corrosion properties[J].Protection of Metals and Physical Chemistry of Surface,2009,45(5):588-594.

[4]RUDNIK E,MUCHA M.Electroless deposition of Co-Mo-P alloys[J].Surface Engineering,2011,27(9):683-689.

[5]JIANG L,PAN S S,LU J B,et al.Magnetic performance and corrosion resistance of electroless plating CoWP film[J].Rare Metals,2012,31(3):264-271.

[6]余云丹,孫麗俠,樓俊尉,等.磁場(chǎng)下電沉積制備Co-W合金鍍層[J].電鍍與環(huán)保,2012,32(4):1-3.

[7]肖翔鵬,許洪胤,劉覲.鈷對(duì)Cu-Zn-Al合金耐腐蝕性能的研究[J].電鍍與精飾,2010,32(1):202-206.

[8]ROBERTSON W D.Molybdate and tungstate as corrosion inhibitors and the mechanism of inhibition[J].Journal of the Electrochemical Society,1951,98(3):94-100.

Effects of Perpendicular Magnetic Field on Corrosion Resistance of Co-Mo-P Film

SONG Yu-ling, TU Li-shan, LU Jian-biao, JⅠANG Li, YU Yun-dan,WEⅠ Guo-ying, GE Hong-liang

(College of Materials Science and Engineering,China Jiliang University,Hangzhou 310018,China)

The Co-Mo-P film was prepared by electrochemical technology with an externally applied perpendicular magnetic field(PMF).The effects of PMF intensity on the corrosion resistance of the film in 3.5%mass fraction NaCl solution were studied.The results show that as the PMF intensity increases from 0.1Tto 0.5T,the self-corrosion potential of the film in 3.5%mass fraction NaCl solution shifts to the positive direction and its self-corrosion current density decreases;in addition,application of PMF is conductive to deposition of Co and Mo in the film,refinement of the grains in the film surface and compactness of the structure,thus the corrosion resistance is improved.

Co-Mo-P;perpendicular magnetic field(PMF);magnetic film;corrosion resistance

國(guó)家自然科學(xué)基金(No.20971116和No.21171155);國(guó)際科技合作項(xiàng)目(No.2011DFA52400);浙江省自然科學(xué)基金(No.LQ12E01005);浙江省教育廳科研項(xiàng)目(No.Y201122332)

TG 174

A

1000-4742(2014)03-0014-03

2012-09-27