瞬變工況下葉片數對核主泵徑向力影響的研究

王秀禮,袁壽其,朱榮生,付 強,王建國

(1.江蘇大學 流體機械工程技術研究中心,江蘇 鎮江 212013;2.江蘇振華泵業制造有限公司,江蘇 泰州 225500)

核主泵為導葉加環形壓水室的特殊結構型式,這種結構的設計目的是為了提高其運行的穩定性。既要保證在設計工況正常運轉中產生作用于葉輪上的徑向力盡可能小,使軸受交變應力和定向撓度最小。又要保證承受高溫、高壓、高載荷下安全可靠地運行。核主泵主要是在設計工況下運行,但泵在實際運行時常常偏離設計工況而導致在小流量或大流量下運行,此時,葉輪、導葉和泵體協調一致的工作狀態遭到破壞,在葉輪和導葉周圍液體的流動速度和壓力分布變得不均勻,因不均勻分布會使泵體內的液體產生撞擊而導致在葉輪上很大的徑向力。研究表明葉片數與導葉片數是影響泵體內壓力和速度分布的主要因素,對徑向力的影響也較大。因此,研究葉片數的變化對核主泵葉輪所承受的徑向力的變化對核主泵安全可靠運行是具有重要意義。

目前對變工況的研究主要有:黎義斌[1-2]對離心泵在變工況時內部流場進行了相應的分析,得到了內部流動變化規律;吳大轉等[3-4]對離心泵啟動過程中的瞬態流動進行數值模擬和試驗研究,得到瞬態流動變化規律;對徑向力的研究主要有:文獻[5-6]對雙蝸殼雙吸離心泵進行了徑向力研究分析。文獻[7]對單流道泵的葉輪徑向力進行了數值模擬分析;文獻[8]通過改變蝸殼基圓直徑改變葉輪與隔舌之間的間隙進行數值模擬,得到不同基圓直徑時作用在葉輪上的徑向力;文獻[9]通過分析提升泵中軸向力與徑向力產生的原因,提出了針對不同規模的反滲透海水淡化用提升泵軸向力的平衡方法。文獻[10]分析了在不同含氣率下葉片數變化對軸流泵性能的影響,結果表明:葉片數的變化對油氣混輸泵的效率影響并不大,適當增加葉片數可以降低葉輪比轉速,提高揚程。文獻[11]對單葉片和雙葉片螺旋離心泵的內部流場進行了數值模擬,得出了葉片數對螺旋離心泵內部流動規律的影響。

本文通過總結前人研究成果的基礎上,采用CFD數值模擬方法對核主泵設計工況到0.7 Q的小流量工況及設計工況至1.2 Q的大流量工況過渡過程進行了非穩態特性數值模擬,在模擬過程中通過改變導葉片數及保持導葉不變來改變葉片數的方式分別分析葉片數與導葉片數的變化對核主泵徑向力的影響。將計算結果與試驗數據進行對比分析,以驗證計算結果的可靠性,旨在為設計出性能高、運行穩定的核主泵提供基礎參考。

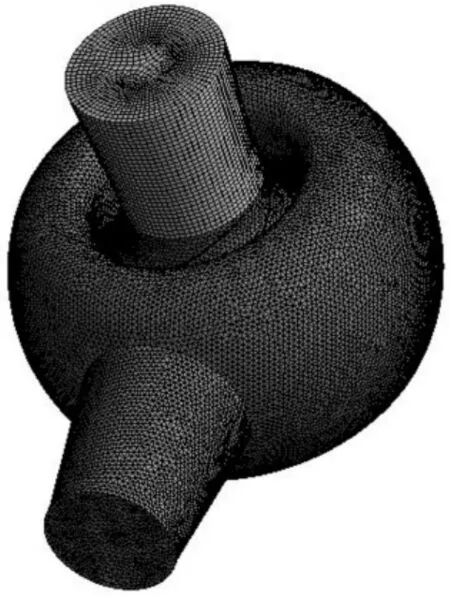

圖1 計算區域Fig.1 Computational domains

1 數值模擬

1.1 計算模型及網格劃分

計算模型為改進后的AP1000核反應堆冷卻劑泵。輸送介質為清水;性能參數:流量Q=17 886 m3/h、揚程 h=111.3 m、轉速 1 800 r/min、比轉速 344,蝸殼為環形。采用PRO/E軟件生成三維計算區域模型,為使模擬結果更加穩定,對葉輪進口進行適當的延伸,整個模型由一個動葉輪水體、一個靜止蝸殼水體(內含導葉水體)及進口延伸段水體組成。采用CFX前處理網格劃分軟件ICEM進行網格劃分,其中網格類型采用的是四面體非結構化網格,葉輪的網格數為881 015,蝸殼網格數為1 071 336,網格劃分完后,選取ICEM中的smooth功能對網格進行光順。三維網格計算區域圖如圖1所示。

1.2 邊界條件

變流量瞬態過渡過程中,核主泵進口采用壓力進口條件,出口條件給定出口質量流量(mass flow rate),為了保證結果的可靠性,先運行0.1 s后再監測葉輪內部流動規律,采用cfx的cel設定進口的壓力變化,描述函數為:

其中,m(t)為出口質量流量,kg/s;m為設計工況時質量流量,kg/s;m0為質量流量系數;t為時間,s;t0為初始時間,0.1 s;

出口條件給定出口質量流量(mass flow rate),通過出口邊界條件控制模型的質量流量。壁面粗糙度設為10微米;近壁面處選用標準壁面函數,壁面邊界條件設為絕熱無滑移壁面。

1.3 非定常模擬設置

葉輪流道內的水體為旋轉體,蝸殼內水體為非旋轉體,以定常的收斂解作為非定常計算初始條件。非定常計算中的交界面設置為Transient Rotor-Stator模式,該交界面對于兩部分水體間的動-靜干涉有著重要作用。總計算時間1.1 s,時間步長為0.004 s。

2 計算結果與分析

為了分析葉輪葉片數與導葉葉片數對核主泵在變流量工況下徑向力的影響,本文先以導葉Z11片為基與不同的葉輪葉片數進行徑向力的對比分析,然后以葉輪Z5片為基與不同導葉葉片數進行徑向力對比分析。為了清晰表達,特將葉輪葉片數簡稱為葉片數,將導葉葉片數簡稱導葉片數。

2.1 變大流量工況下葉片數對葉輪徑向力影響

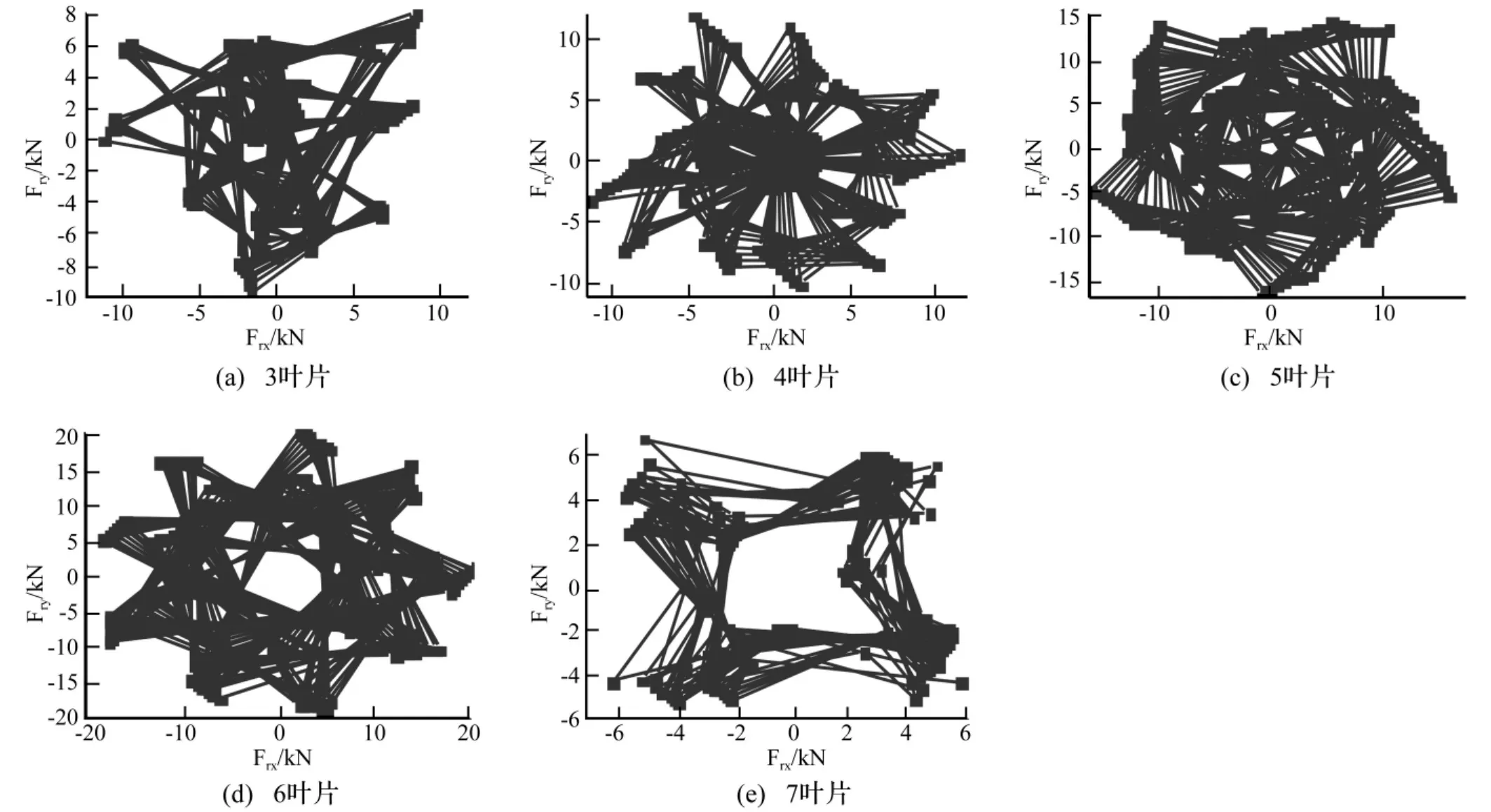

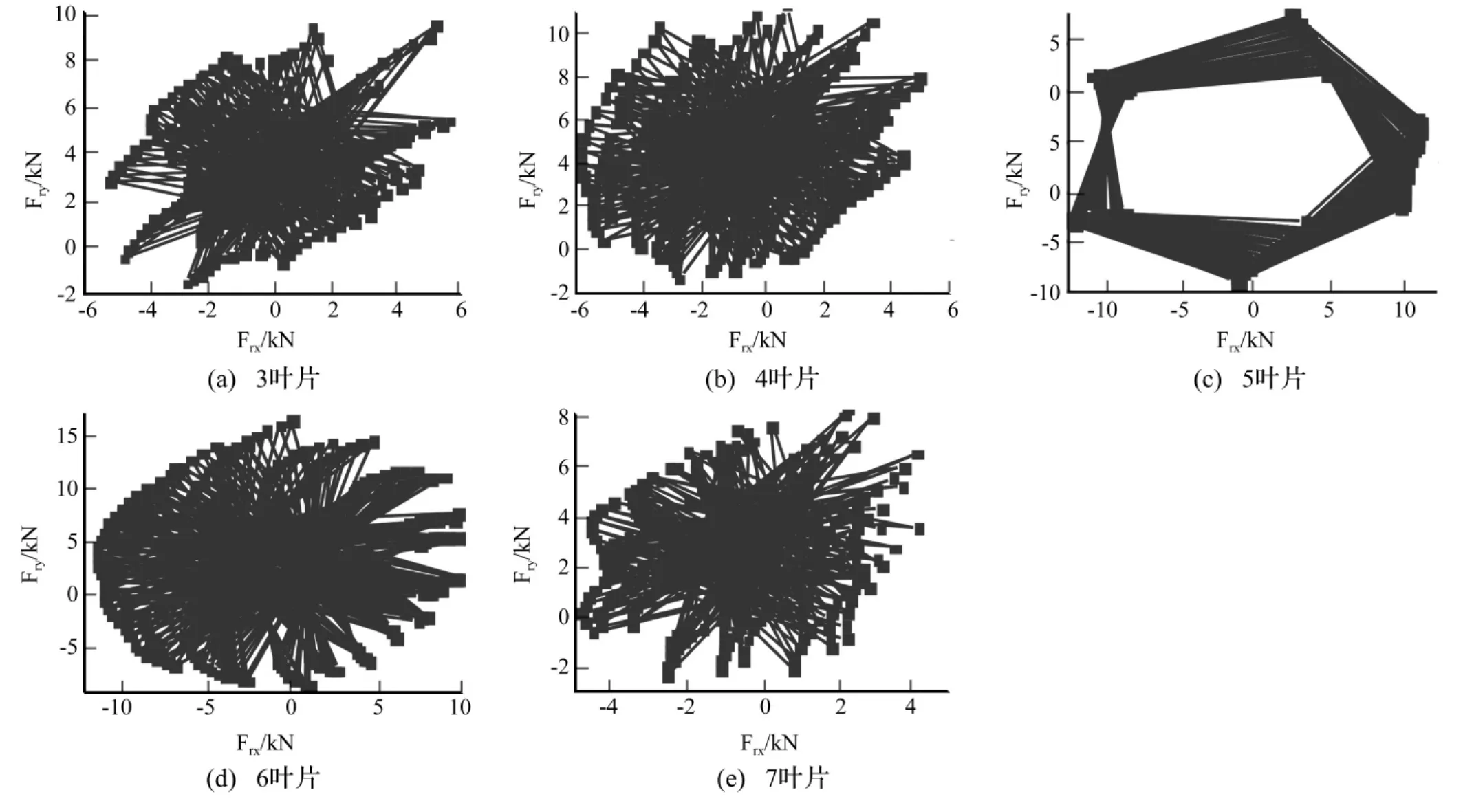

圖2為導葉片數不變,不同葉片數時,核主泵葉輪隨流量增大時的徑向力變化曲線,從圖中可以看出:從總體上看,隨著流量的增大,核主泵葉輪所承受的徑向力是以零徑向力值為中心波動的。在葉片數3至6片時,葉輪所承受的徑向力隨著葉片數的增加而增大,Z6片時的徑向力最大值是Z3片時的2倍多。在Z7片時,葉輪所承受的徑向力由最小,僅為Z6片時的三分之一。

從葉輪所承受的徑向力變化趨勢來看:當Z3片時,葉輪在第一象限所承受的徑向力遠遠大于第三象限所承受的徑向力。同時,第二象限所承受的徑向力也大于第四象限的。這種在不同象限徑向力出現不平衡的現象會影響核主泵運行的穩定性,長時間運行會增加安全事故隱患。當Z4片時,核主泵葉輪所承受的徑向力比Z3片時有明顯改善。其表現在于一是葉片所承受的徑向力出現周期規律性,二是各象限間的徑向力趨于平衡,僅在第3象限時出現較為明顯的極大值。當Z5片時,葉輪徑向力波動幅度與葉片數恰好相等,此時徑向力的平衡性能比前兩種葉片都要好且周期性波動規律性更加明顯。隨著葉片數的增加,當Z6片時,徑向力在四個象限內出現的周期性幅度波動的規律性和平衡性達到最佳狀態。當Z7片時,葉輪每旋轉一圈,葉輪所承受的徑向力在每個象限內的中間位置處均出現一次波動值,其周期性和平衡性遠不如Z5片和Z6片的。綜合對比可知:隨著流量增大,葉輪所承受的徑向力的值隨葉片數的增加而增大,在Z6片時達到最大值。隨葉片數的增加,葉輪所承受的徑向力的周期性趨于規律性;徑向力的平衡性趨于最佳工況。因此,隨流量的增加,Z5片和Z6片時,徑向力對核主泵的影響最小。

圖2 變大流量葉輪徑向力變化Fig.2 The change of radial force under the larger flow of impeller

圖3 變小流量葉輪徑向力變化Fig.3 The change of radial force under the small flow of impeller

圖3為導葉片數不變,不同葉片數時,核主泵葉輪隨流量減少是的徑向力變化曲線,從圖中可以看出:核主泵流量變大和變小時,葉輪所承受的徑向力變化趨勢一致,其主要差異是徑向力變化梯度隨流量的變化而出現差異,具體表現是:葉輪所承受的徑向力位置隨旋轉周期有規律性地偏移和旋轉,其偏移和旋轉的變化梯度不同。向大流量增加葉輪所承受的徑向力偏移和旋轉的變化梯度明顯小于向小流量減少時對應的變化梯度。由此可知:向大流量增加時核主泵葉輪的穩定性明顯優于向小流量減少時相對應的穩定性。

2.2 變流量工況下葉片數對導葉徑向力影響

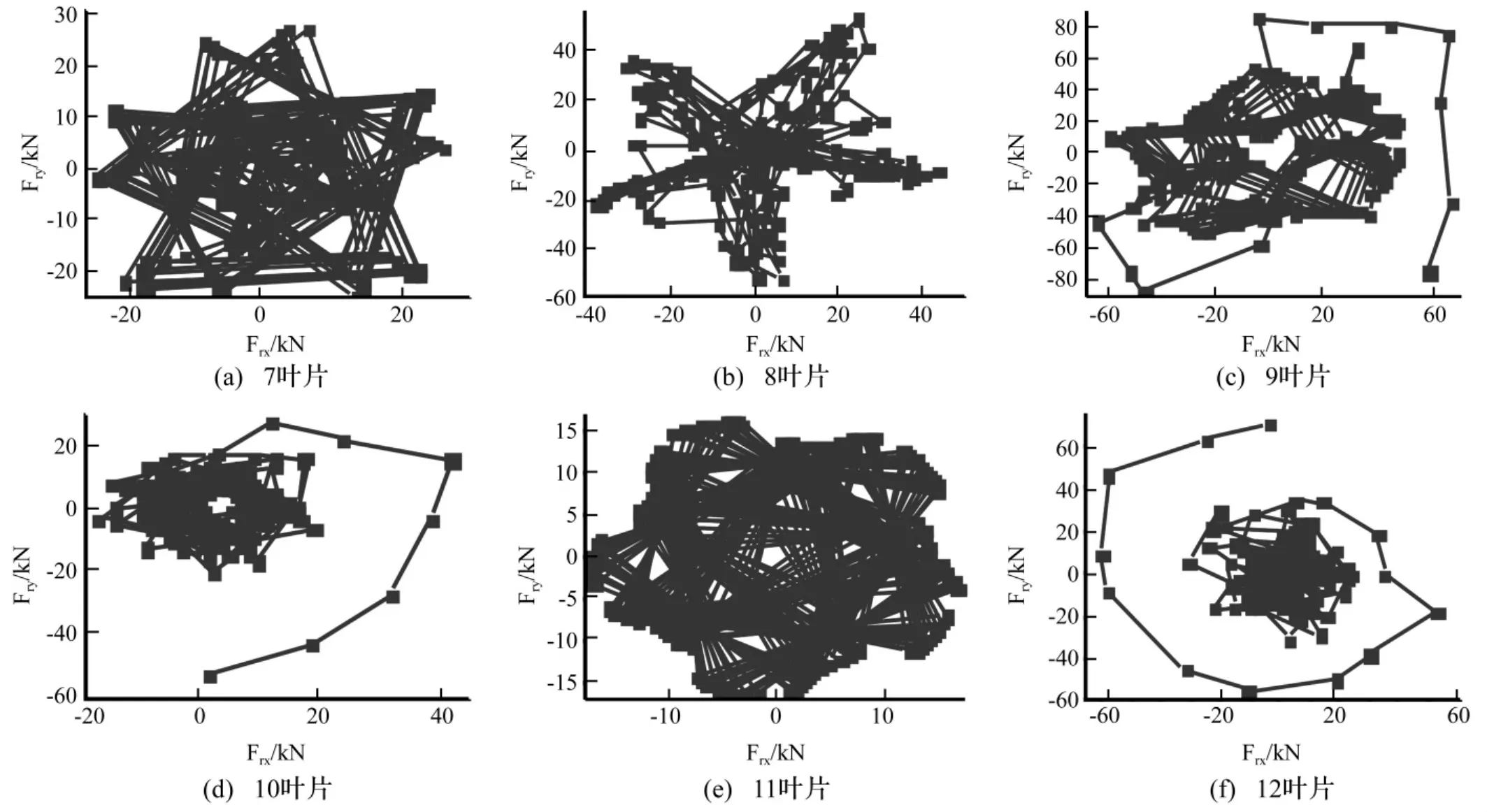

圖4為導葉片數不變,不同葉片數時,核主泵導葉隨流量增大時的徑向力變化曲線,從圖中可以看出:向大流量過渡時,導葉與葉輪所承受的徑向力值的變化趨勢是一致的,其徑向力值隨葉片數的增加而增大,在Z6片時達到最大值,Z7片時的徑向力值最小。但導葉所承受徑向力的值并不是以最小零值為中心的,而是隨著葉片的增加,徑向力向最小零值方向移動。在X軸方向上,從Z5片起就開始以最小零值為中心進行旋轉,而在Y軸方向上無法到達最小零值,而是向最小零值方向移動。在Z5片和6片時達到最小工況,而在Z7片時又出現偏離最小工況。造成這種現象的原因主要是由于Y軸方向是核主泵的出口方向,因此,無法使葉輪和導葉內的動循環量達到完全平衡的狀態而產生的。

當Z3片時,導葉比所對應的葉輪所承受的徑向力明顯均勻平衡,僅在第一象限也出現明顯較大的徑向力,其原因與葉輪所承受的徑向力一樣。Z4片時,導葉圓周方向的徑向力波動次數增加,最大徑向力值變小而趨于均勻。但在相應位置處卻出現周向無規律波動。說明葉片數不多時導葉出口安放角對葉輪和導葉的影響很大。當Z5片時,導葉所承受的徑向力變化趨勢明顯不同于其余的變化趨勢,其變化趨勢為近似規則的五邊形。

導葉片數不變,不同葉片數時,流量減少時導葉所承受的徑向力如圖5所示,與流量增加時相比,周向波動次數趨于無規律性。具體表現是:Z3片和4片時,除第一象限的徑向力最大值外,其余的周向波動均出現無規律偏移和旋轉,尤其是第四象限更為嚴重。Z5片時,導葉所承受的徑向力僅是隨著流量的減少而偏移和旋轉,其差異性病不是很明顯。Z6片時,徑向力僅在第一象限靠近X軸處及第二象限處仍然保持規律性周向波動,而其余的周向波動則處于無規律狀態。而Z7片時,導葉所承受的徑向力變化趨勢毫無規律。

圖4 變大流量導葉徑向力變化Fig.4 The change of radial force under the larger flow of diffuser

2.3 變流量工況下導葉片數對葉輪徑向力影響

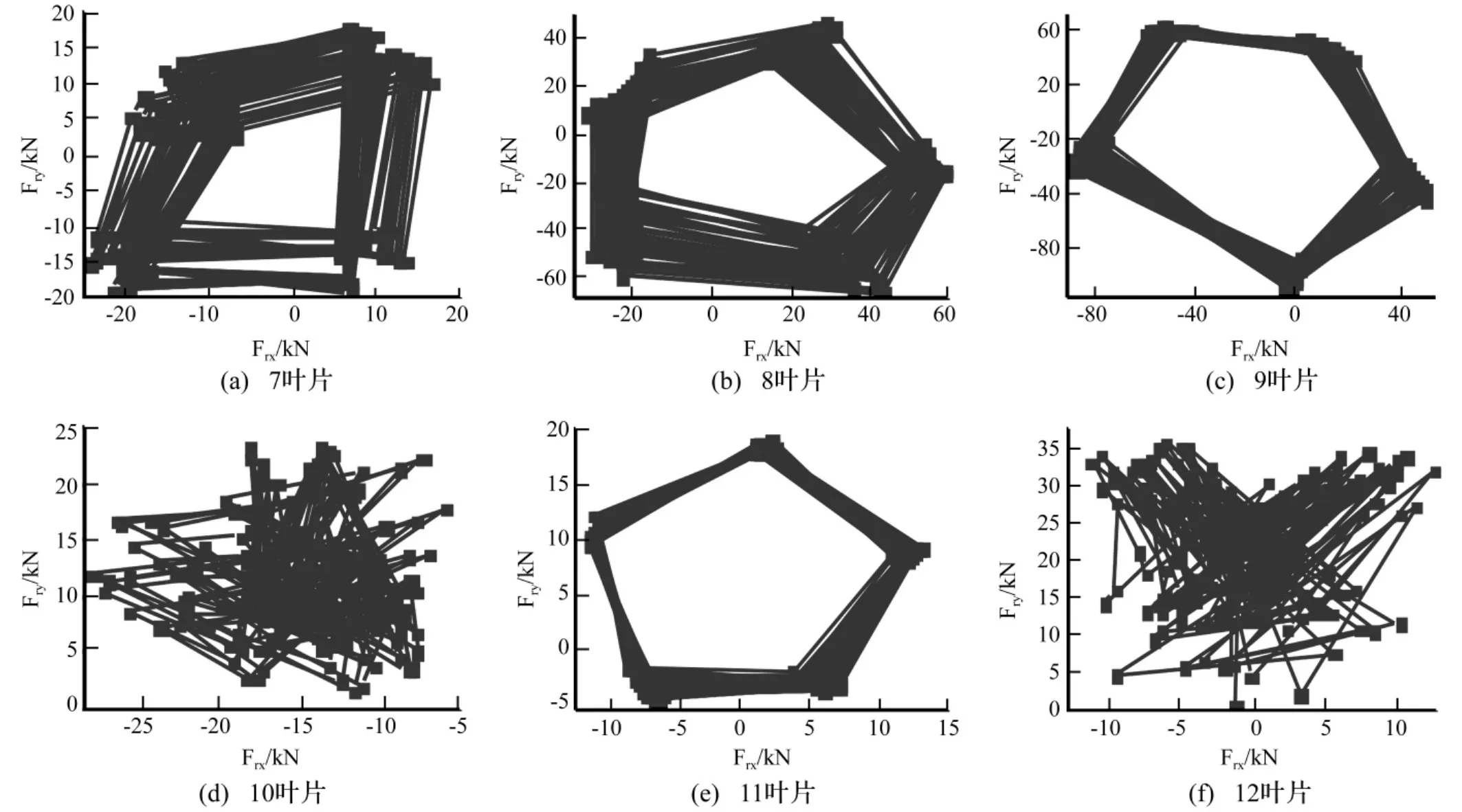

圖6 為葉片數不變,不同導葉片數時,核主泵葉輪隨流量增大時的徑向力變化曲線,從圖中可以看出:葉輪所承受的徑向力是以最小零值為中心進行偏移和旋轉的。隨流量的增大,DZ11時,徑向力值的波動幅值最小。DZ8時徑向力值的波動幅值最大。其徑向力的大小是:DZ11<(DZ10=DZ12)<DZ7<DZ9<DZ8。由此可知:在DZ8~12片之間,在導葉片數為11片時,葉輪所承受的徑向力最小。

從圖中還可以進一步看出,導葉所承受徑向力的周波最大值均出現五次,由此可知,葉輪的葉片數會影響導葉所承受徑向力的周向波動最大值。通過對比可知:DZ7和DZ12時,導葉徑向力的周向波動規律性不明顯;而DZ8和DZ9周向波動幅值太大,僅有DZ10和DZ11的周向波動幅值及規律性較好,其中DZ11為最佳。

圖5 變小流量導葉徑向力變化Fig.5 The change of radial force under the small flow of diffuser

圖6 變大流量葉輪徑向力變化Fig.6 The change of radial force under the larger flow of impeller

圖7為葉片數不變,不同導葉片數時,核主泵葉輪隨流量減少時的徑向力變化曲線,從圖中可以看出,流量減少過程中,葉片周向波動幅值也近乎與葉片數相等。但隨著流量的減少,DZ9、DZ10和DZ12葉輪所承受的徑向力的大梯度的變化。而DZ7和DZ8周向波動變化不規律。因此,流量減少時,DZ11時的徑向力處于最佳工況。

圖7 變小流量葉輪徑向力變化Fig.7 The change of radial force under the small flow of impeller

圖8 變大流量導葉徑向力變化Fig.8 The change of radial force under the larger flow of diffuser

2.4 變流量工況下導葉片數對導葉徑向力影響

圖8 為葉片數不變,不同導葉片數時,核主泵導葉隨流量增大時的徑向力變化曲線,從圖中可以看出,導葉徑向力的值受導葉片數影響較大,在Y軸方向,軸向力最大的為DZ9,是最小值的近9倍大。在X軸方向上,并不是所有的導葉所承受的徑向力都是以最小零值為中心,僅有DZ11和DZ12。說明導葉片數的改變也會改變導葉在X軸方向徑向力的中心。其周向波動變化趨勢為:DZ10與DZ12為無規律波動。其余則為近似規則的多邊形,除了DZ7外,其余都是五邊形。說明葉片數對導葉所承受的徑向力具有重要影響。通過對比可以發現,DZ11的徑向力值的大小和平衡性最佳。

圖9為葉片數不變,不同導葉片數時,核主泵導葉隨流量減少時的徑向力變化曲線,從圖中可以看出,流量減少時,導葉與葉輪所承受的徑向力的變化趨勢相類似。DZ9、DZ10和DZ12導葉所承受的徑向力變化梯度很大。

圖9 變小流量導葉徑向力變化變流量過渡過程瞬態葉片載荷變化Fig.9 The change of radial force under the small flow of diffuser

2.5 變流量過渡過程導葉流道內瞬態速度變化

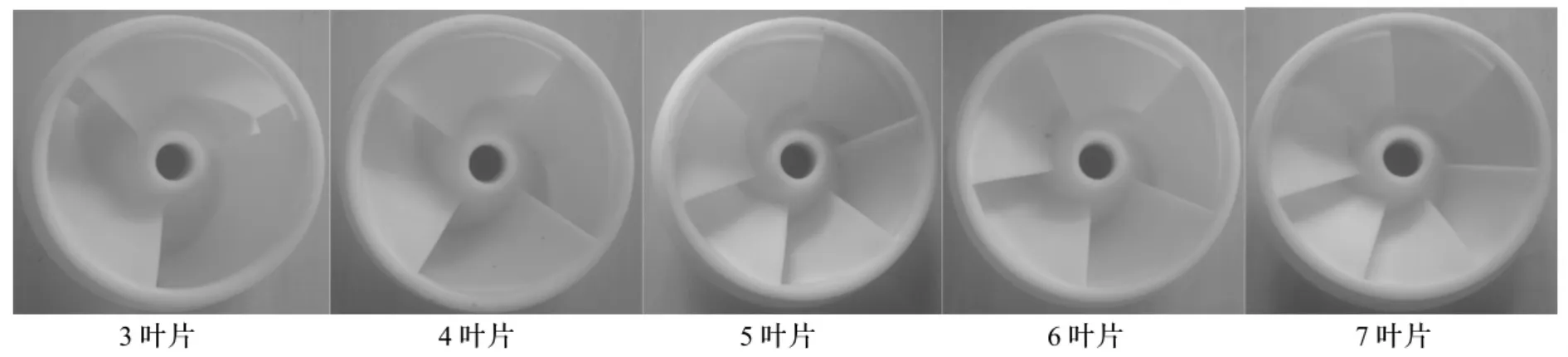

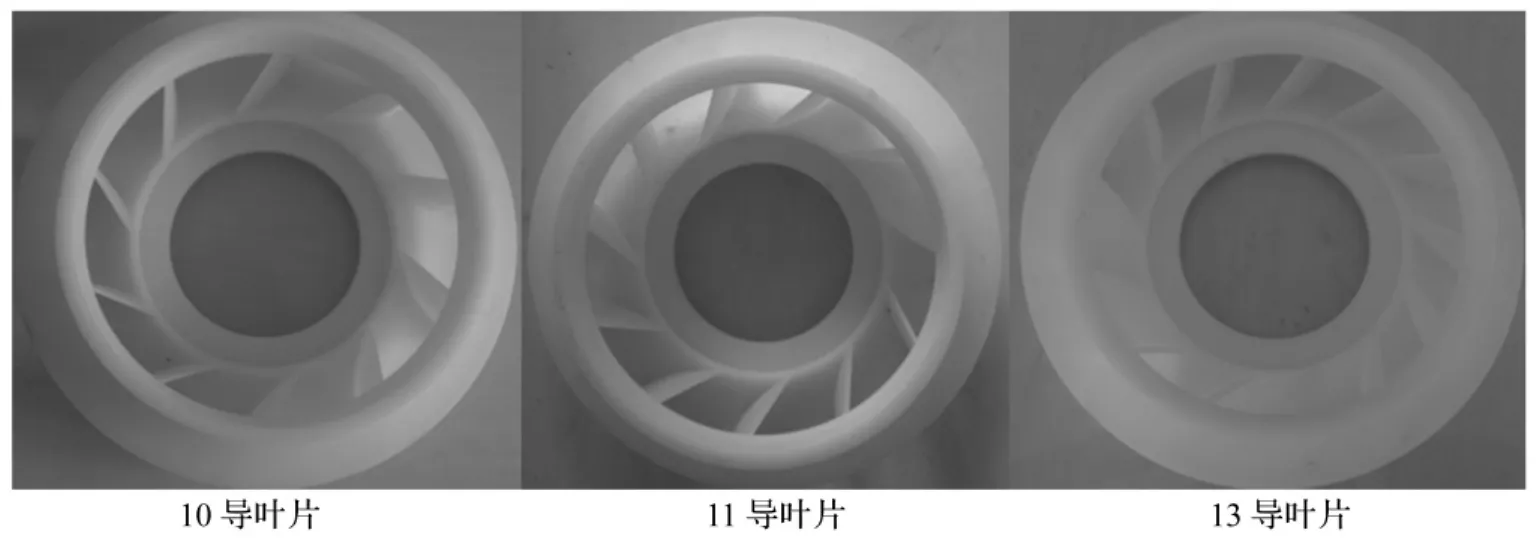

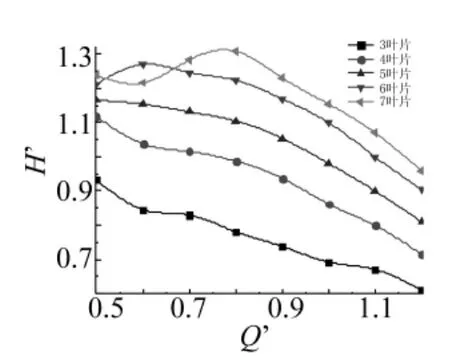

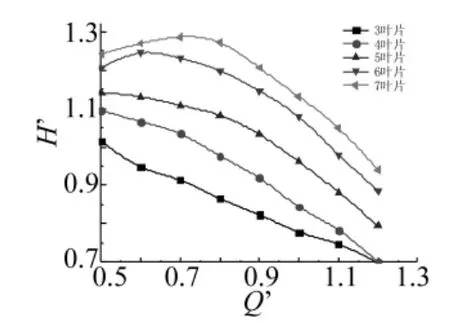

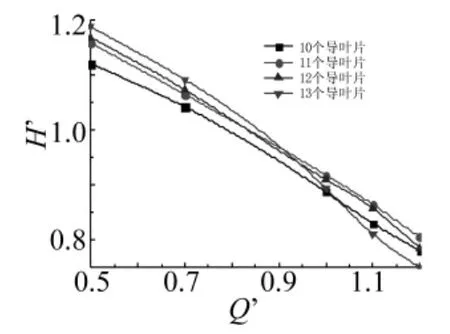

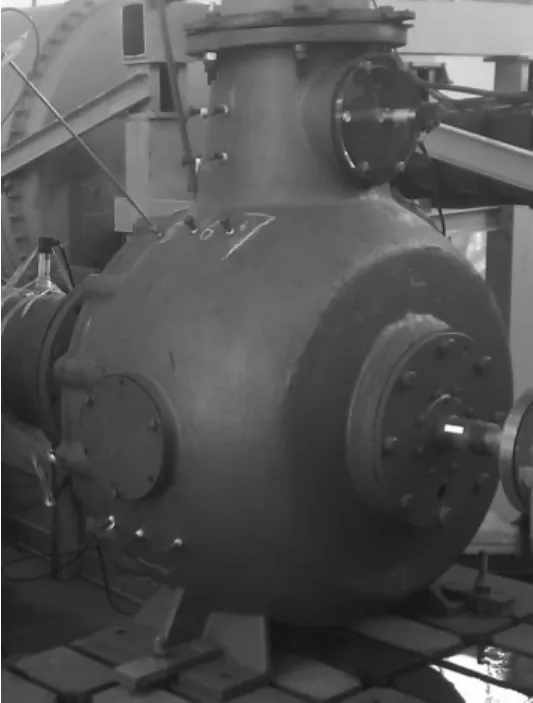

為了驗證葉片數與導葉片數對徑向力影響數值模擬計算的正確性,按GB/T 3216—2005《回轉動力泵水力性能驗收試驗1級和2級》標準在2級精度閉式試驗臺上對核主泵樣機進行性能試驗,試驗葉輪與導葉如圖10~圖11所示,試驗樣機如圖16所示。測得的試驗數據與數值模擬計算的數據(圖12~圖15)對比可知,不同葉片(導葉片)的試驗數據與數值模擬數據相近且變化趨勢相類似。從總體上看,葉片數對核主泵的性能影響比較大,而導葉片對核主泵的性能影響較小,其差異主要在于,最少葉片數3葉片與最多葉片數7葉片的數值模擬結果與試驗數據有不太吻合。7葉片的葉輪在小流量的試驗值中出現,造成這種現象的原因是,由于鑄造、加工等原因造成葉片進口沖角過大,導致在小流量時出現不穩定流動。3葉片葉輪在大流量時試驗值與數值模擬數據部一致。造成這種現象的原因有可能在大流量試驗時出現空化,而數值模擬過程中未考慮空化的影響,故導致兩者數據出現差異。

圖10 試驗用葉輪Fig.10 The experiment impellers

圖11 試驗用導葉Fig.11 The experiment diffusers

圖12 不同葉片性能參數(試驗)Fig.12 Different blades performance parameters(test)

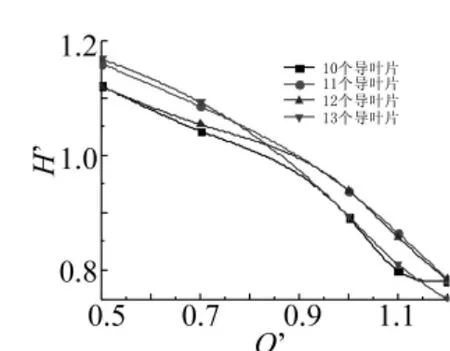

圖13 不同葉片性能參數(數值模擬)Fig.13 Different blades performance parameters(simulation)

圖14 不同導葉片性能參數(試驗)Fig.14 Different diffusers performance parameters(test)

圖15 不同導葉片性能參數(數值模擬)Fig.15 Different diffusers performance parameters(simulation)

圖16 試驗用樣機Fig.16 Experimental prototype

3 結論

(1)導葉片數不變,不同葉片數時,核主泵葉輪隨著流量增大,葉輪所承受的徑向力值隨葉片數的增加而增大,在葉片數為7片時達到最大值。隨葉片數的增加,葉輪所承受的徑向力的周期性趨于規律性;徑向力的平衡性趨于最佳工況。

(2)導葉片數不變,不同葉片數時,核主泵葉輪隨流量變大和變小時,葉輪所承受的徑向力變化趨勢一致,其主要差異是徑向力變化梯度隨流量的變化而出現差異,具體表現是:葉輪所承受的徑向力位置隨旋轉周期有規律性地偏移和旋轉,其偏移和旋轉的變化梯度不同。向大流量增加葉輪所承受的徑向力偏移和旋轉的變化梯度明顯小于向小流量減少時對應的變化梯度。

(3)葉片數不變,不同導葉片數時,核主泵葉輪隨流量增大時,在導葉片數為8片至12片時,葉輪所承受的徑向力。

(4)通過綜合對比可知:在變流量過程中,葉片數為5片時,導葉片為11片時,葉輪所承受的徑向力是最小的。

[1]黎義斌,趙偉國,王秀勇,等.離心泵變工況流場分析及數值模擬[J].蘭州理工大學學報,2007,33(6):43 -46.LI Yi-bin,ZHAO Wei-guo,WANG Xiu-yong,et al.Analysis and numeric simulation of off-design flow field in centrifugal pump[J].Journal of Lanzhou University of Technology,2007,33(6):43 -46.

[2]許斌杰,李志峰,吳大轉.離心泵啟動過程瞬態湍流流動的數值模擬研究[J].中國科技論文在線,2010,5(9):683-687.XU Bin-jie,LI Zhi-feng,WU Da-zhuan.Numerical simulation for transient turbulence flow of centrifugal pump during starting period[J].Sciencepaper Online,2010,5(9):683-687.

[3]吳大轉,王樂勤,胡征宇.離心泵快速啟動過程外部特性的試驗研究[J].工程熱物理學報,2006,27(1):68 -70.WU Da-zhuan,WANG Le-qin,HU Zheng-yu.Experimental study on explicit performance of centrifugal pump during rrapid starting period[J]. Journal of Engineering Thermophysics,2006,27(1):68 -70.

[4]劉占生,劉全忠,王洪杰.離心泵變工況流場及葉輪流體激振力研究[J].哈爾濱工程大學學報,2008,29(12):1304-1308.LIU Zhan-sheng,LIU Quan-zhong,WANG Hong-jie.Analysis of off-design flow fields in centrifugal pumps and hydrodynamic forces on impellers[J].Journal of Harbin Engineering University,2008,29(12):1304 -1308.

[5]楊敏,閔思明,王福軍.雙蝸殼泵壓力脈動特性及葉輪徑向力數值模擬[J].農業機械學報,2009,40(11):83 -88.YANG Min,MIN Si-ming,WANG Fu-jun. Numerical simulation of pressure fluctuation and radial force in a double volute pump[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(11):83 -88.

[6]趙萬勇,張亮,雒軍.雙吸離心泵徑向力數值分析[J].排灌機械.2009,27(4):205 -209.ZHAO Wan-yong, ZHANG Liang,LUO Jun.Numerical analysis of radial force in double-suction centrifugal pumps[J].Drainage and Irrigation Machinery,2009,27(4):205-209.

[7]鄒雪蓮,陳紅勛.單流道泵葉輪水力徑向力的數值計算[J].流體機械,2006,34(1):23 -26.ZOU Xue-lian,CHEN Hong-xun.Numerical calculation of the hydraulic radial force of impeller within the single channel pump[J].Fluid Machinery,2006,34(1):23 -26.

[8]祝磊,袁壽其,袁建平,等.不同徑向間隙對離心泵動靜干涉作用影響的數值模擬[J].農業機械學報,2011,42(5):49-55.ZHU Lei,YUAN Shou-qi,YUAN Jian-ping,et al.Numerical simulation on rotor-stator interaction in a centrifugal pump with different gaps between impeller and tongue[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(5):49 -55.

[9]胡敬寧,肖霞平,葉曉琰,等.反滲透海水淡化提升泵軸向力和徑向力平衡的研究[J].流體機械,2009,37(10):19-23.HU Jing-ning,XIAO Xia-ping,YE Xiao-yan,et al.Research on Axial Force and Radial Force Balance of Lilt Pump for Reverse Osmosis Seawater Desalination[J]. Fluid Machinery,2009,37(10):19 -23.

[10]馬希金,趙杰,邵蓮.葉片數變化對油氣混輸泵性能影響的研究[J].流體機械,2009,37(6)24 -27.MA Xi-jin,ZHAO jie,SHAO Lian.Study on the performance of oil-gas pump by varying the blade number[J].Fluid Machinery,2009,37(6)24 -27.

[11]丁思云,楊博峰,鄭國運,等.葉片數對螺旋離心泵內部流場影響研究[J].流體機械,2009,37(7)33 -37.DING Si-yun,YANG Bo-feng,ZHENG Guo-yun,et al.Influence of blade number on interior flow of screw centrifugal pump[J].Fluid Machinery2009,37(7)33 -37.