18MNSICR超高強鋼焊接材料及焊后熱處理研究

王 健,莫文林,胡開華,任美康,陸善平

(1.中國科學院金屬研究所,沈陽材料科學國家(聯合)實驗室,遼寧 沈陽 110016;2.寧波禾順新材料有限公司,浙江寧波 315137)

0 前言

近年來,隨著我國工程機械的大力發展,節能減排及低碳經濟發展的需要,普通鋼鐵材料的性能已經不能滿足需求。因此,新一代鋼鐵材料的研發顯得尤為重要。高強鋼和超高強鋼開發是新一代鋼鐵材料的發展方向之一[1]。從性能要求來說,高強鋼的開發往往要求材料不僅具有很高的強度,同時要有良好的塑韌性。從市場經濟要求來說,開發的材料應盡量少用貴金屬元素。如果應用于焊接結構,還要求材料具有良好的焊接性和合適的熱處理制度,以保證焊后接頭性能和便于焊后熱處理。為確保鋼的強度和韌性,添加適當的Mn、Ni、Mo等合金元素及 V、Nb、Ti、Al等微合金元素,并配合適當的軋制工藝和熱處理工藝以保證鋼材具有優良的綜合力學性能[2]。貴金屬和微量合金元素的增加,以及復雜的熱處理工藝往往會增加高強鋼的成本。如何降低高強鋼的制造成本,同時保持良好的強韌性匹配是高強鋼開發領域的一個研究方向。

由于超高強鋼合金系統復雜、淬硬性較大,通常控制鋼中的碳含量在較低的水平以防止冷裂紋的產生,控制 S、P等雜質元素,增加 Mn含量及w(Mn)/w(S)可降低鋼的熱裂傾向和獲得較好的低溫韌性[3-4]。Mn、Si是鋼中主要的強化元素,成本較低且資源豐富,在焊縫金屬中還是主要的脫氧元素,可降低焊縫氧含量[5]。本研究設計了 w(Mn)/w(Si)=3的18MnSiCr新型錳硅鉻系超高強鋼,初步探索了S含量對其組織和力學性能的影響。在此基礎上,設計了兩種Mn含量較高、C含量較低的成分不同的高強焊條和高強焊絲并進行焊接實驗,分析焊材成分和焊后熱處理工藝對焊接接頭力學性能的影響,為18MnSiCr新型錳硅鉻系超高強鋼的應用和焊接材料的開發積累數據。

1 試驗材料和方法

1.1 材質

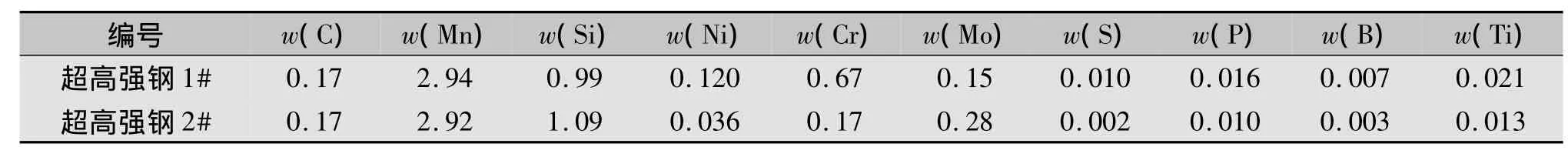

試驗所用超高強鋼板厚為22 mm,采用950℃正火+300℃回火的熱處理工藝。兩種S含量不同的18MnSiCr超高強鋼化學成分如表1所示。

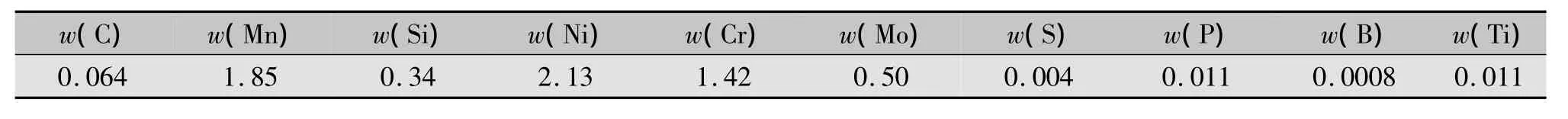

采用高強焊條焊接1#超高強鋼,焊后測得其焊縫金屬成分如表2所示。

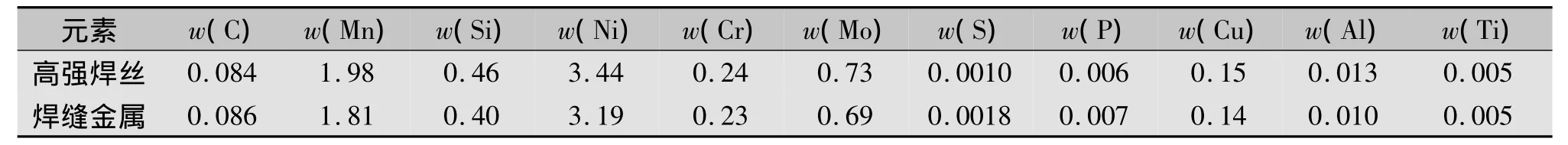

采用高強焊絲焊接2#超高強鋼,高強焊絲成分如表3所示,焊接完成后,測得其焊縫金屬成分見表3。

表1 超高強鋼化學成分Tab.1 Chemical compositions of super-high strength steel %

表2 超高強鋼1#焊縫金屬化學成分Tab.2 Chemical compositions of No.1 super - high strength steel weld metal %

表3 高強焊絲和超高強鋼2#焊縫金屬化學成分Tab.3 Chemical compositions of welding wire and No.2 super -high strength steel weld metal %

1.2 焊條電弧焊焊接

采用φ4.0mm高強焊條將兩塊250mm×150mm×20 mm超高強鋼1#鋼板對接焊接,試板兩側開30°坡口,鈍邊3 mm。焊條焊接前在烘箱內烘烤,烘烤溫度350℃,烘烤時間1.5 h。焊接電源采用直流正接,焊接電流150 A,電壓23~28 V。焊后表面平整無翹曲。

1.3 CO2氣體保護焊焊接

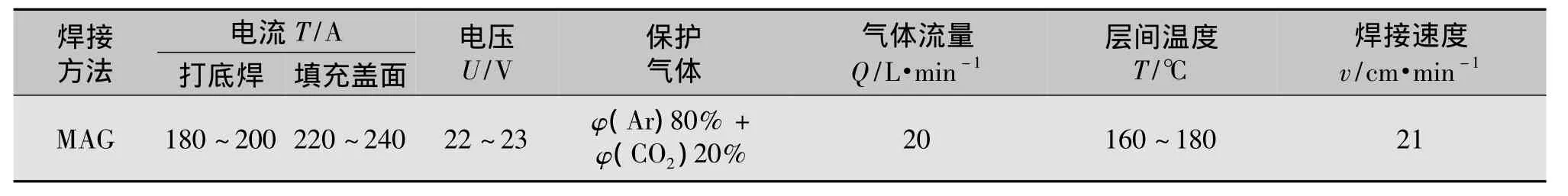

采用φ1.2 mm鍍銅高強焊絲將兩塊350 mm×150 mm×20 mm超高強鋼2#鋼板對接焊接。其焊接工藝參數如表4所示。

表4 焊接工藝參數Tab.4 Welding parameters

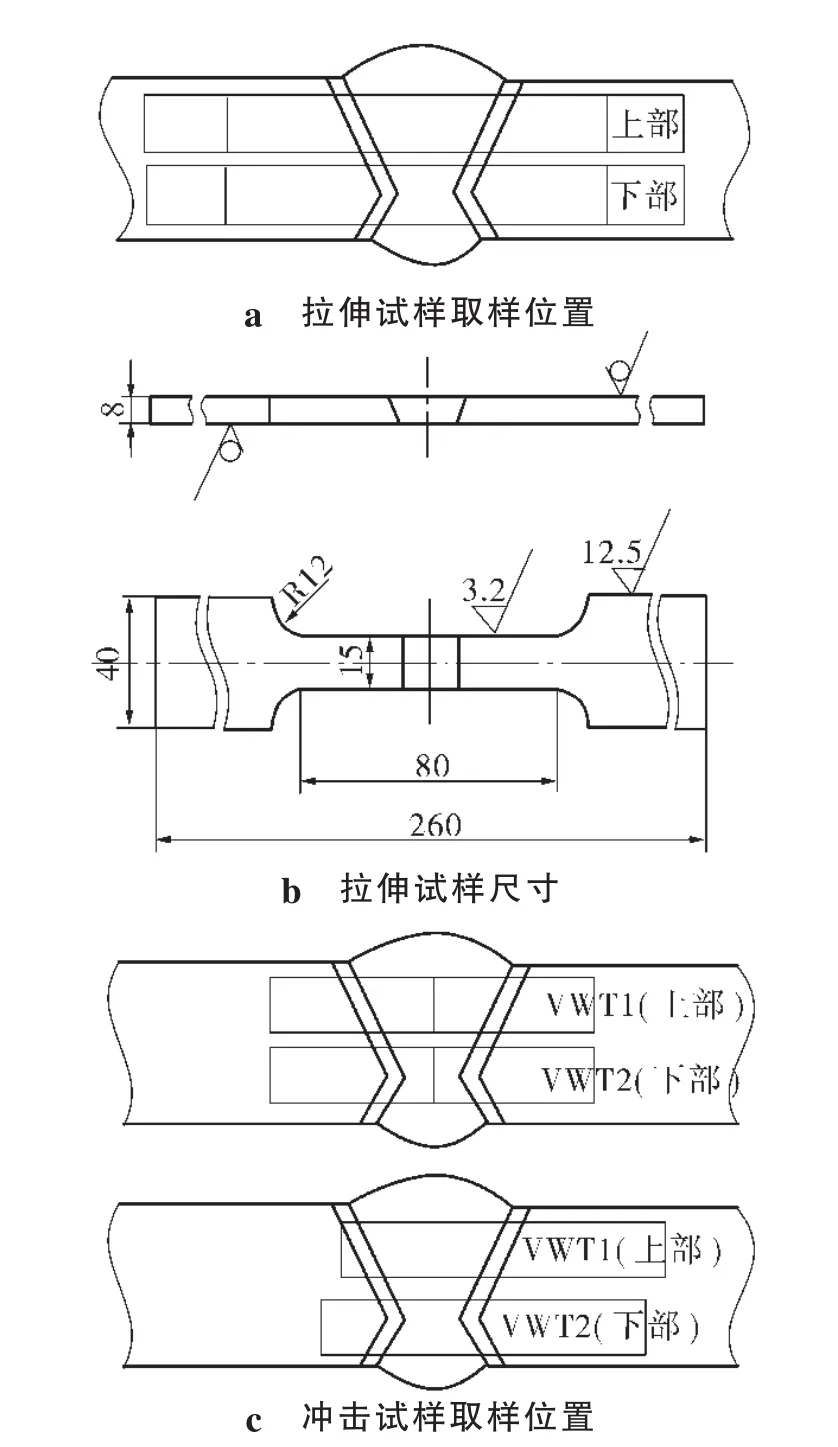

焊接完成后,在焊接試板上截取拉伸和沖擊試樣,其取樣位置和試樣尺寸如圖1所示。

2 試驗結果和分析

2.1 超高強鋼組織和性能分析

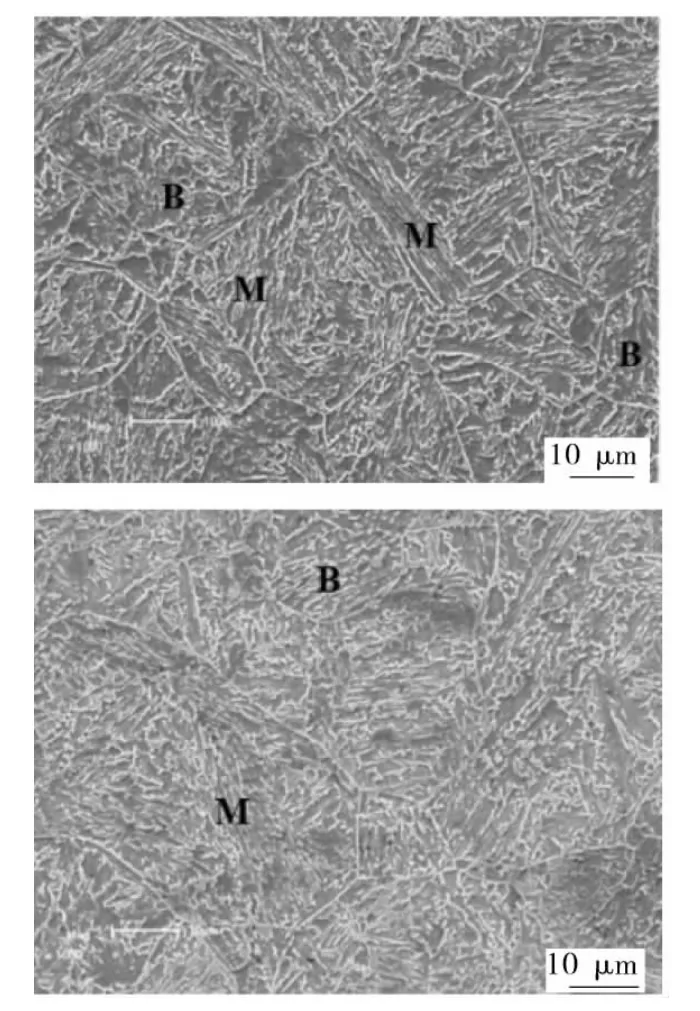

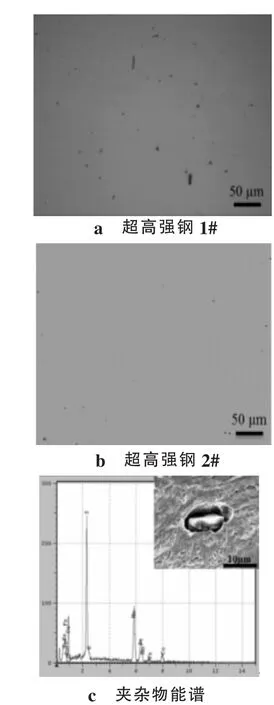

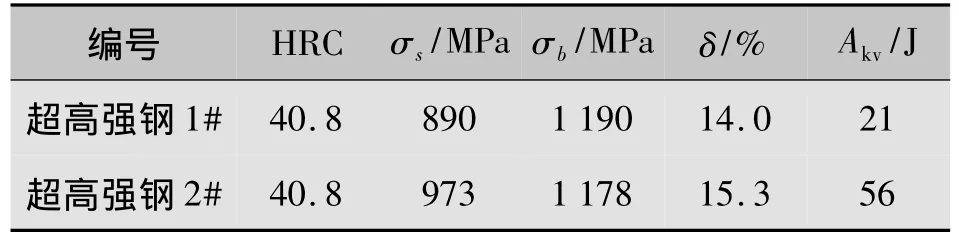

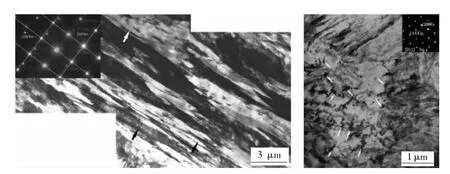

兩種超高強鋼的夾雜物分布及其能譜分析如圖2所示。對兩種超高強鋼拋光后發現超高強鋼1#存在較多夾雜物(見圖2a),能譜分析可知為MnS夾雜(見圖2c)。超高強鋼2#中夾雜物很少。采用4%硝酸酒精腐蝕后呈現出馬氏體與貝氏體的混合組織,如圖3所示。透射電鏡分析表明在板條狀的回火馬氏體和貝氏體區有少量的殘余奧氏體,如圖4中箭頭所示。對兩種超高強鋼進行力學性能測試,測試結果如表5所示。從表中可見,超高強鋼2#的抗拉強度沒有明顯變化,屈服強度略有提高,但沖擊性能得到明顯提高,這是因為超高強鋼2#的S元素得到了控制,夾雜物數量明顯減少。

圖1 拉伸試樣尺寸和拉伸沖擊試樣取樣位置Fig.1 Dimension of tensile sample and sampling positions of tensile and impact samples

圖3 超高強鋼顯微組織Fig.3 Microstructure of super-strength steel

圖2 夾雜物分布及能譜Fig.2 Inclusions distribution and energy spectrum of super-strength steel

2.2 焊材成分及熱處理對焊接接頭性能的影響

2.2.1 焊條電弧焊焊接試驗結果

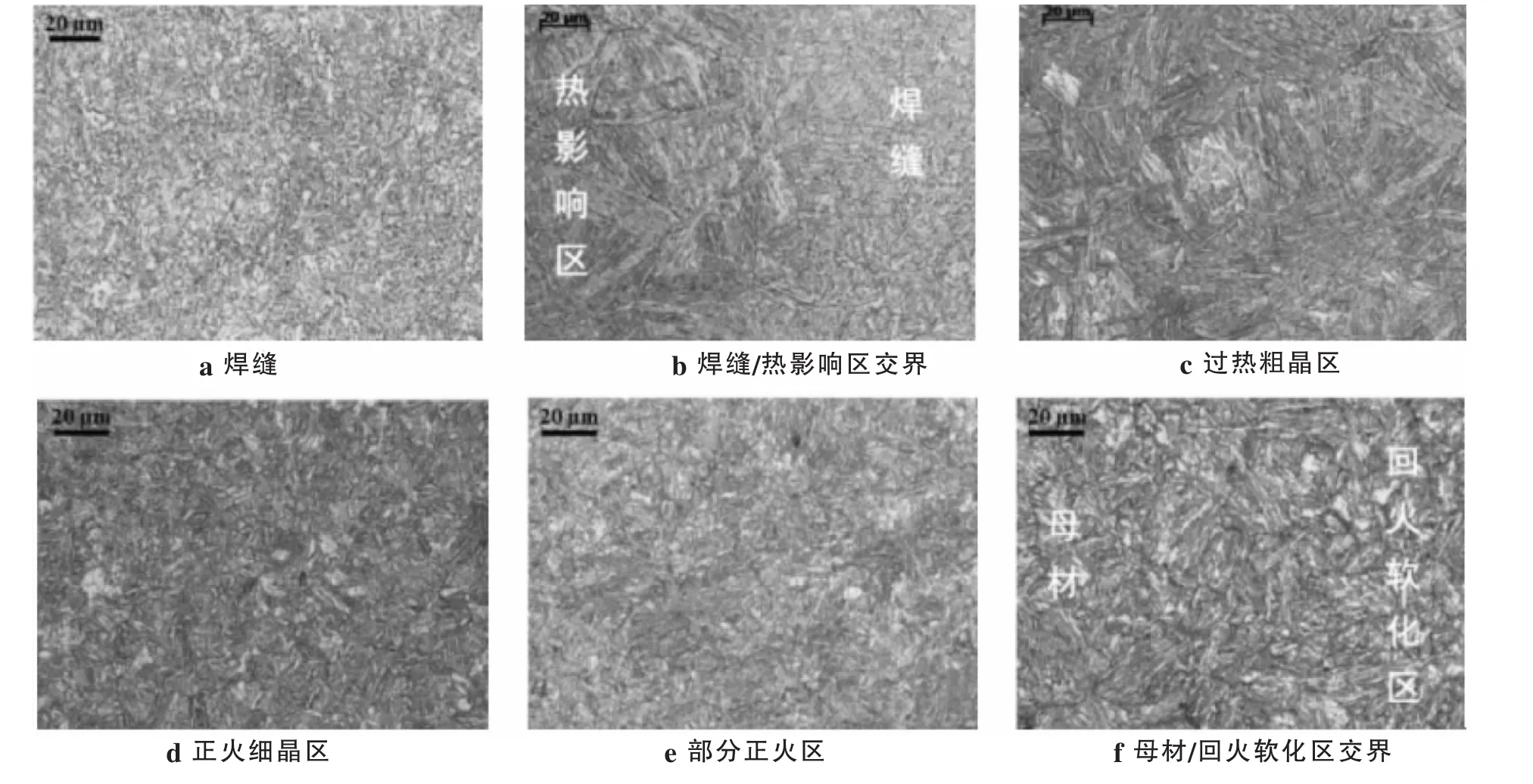

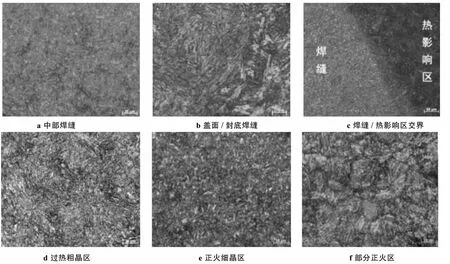

在焊條設計時,根據母材成分w(Mn)∶w(Si)=3∶1,適當降低Si含量以降低熱裂敏感性,適當降低C含量以減少冷裂紋產生,按照高強需求和等強設計原則,增加Ni和Cr含量。在超高強鋼1#鋼板上焊接完成后測得焊縫金屬成分如表2所示,焊接接頭的顯微組織如圖5所示。焊接熱影響區為漸變梯度組織,緊鄰焊縫區域受到高溫熱循環的作用,晶粒粗化,為馬氏體組織(見圖5c)。熱循環峰值溫度高于Ac3,低于1 100℃的區域相當于經歷了一次正火處理,組織細膩,獲得正火細晶區(見圖5d)。峰值溫度處于Ac1~Ac3之間的熱影響區為部分正火區(見圖5e)。

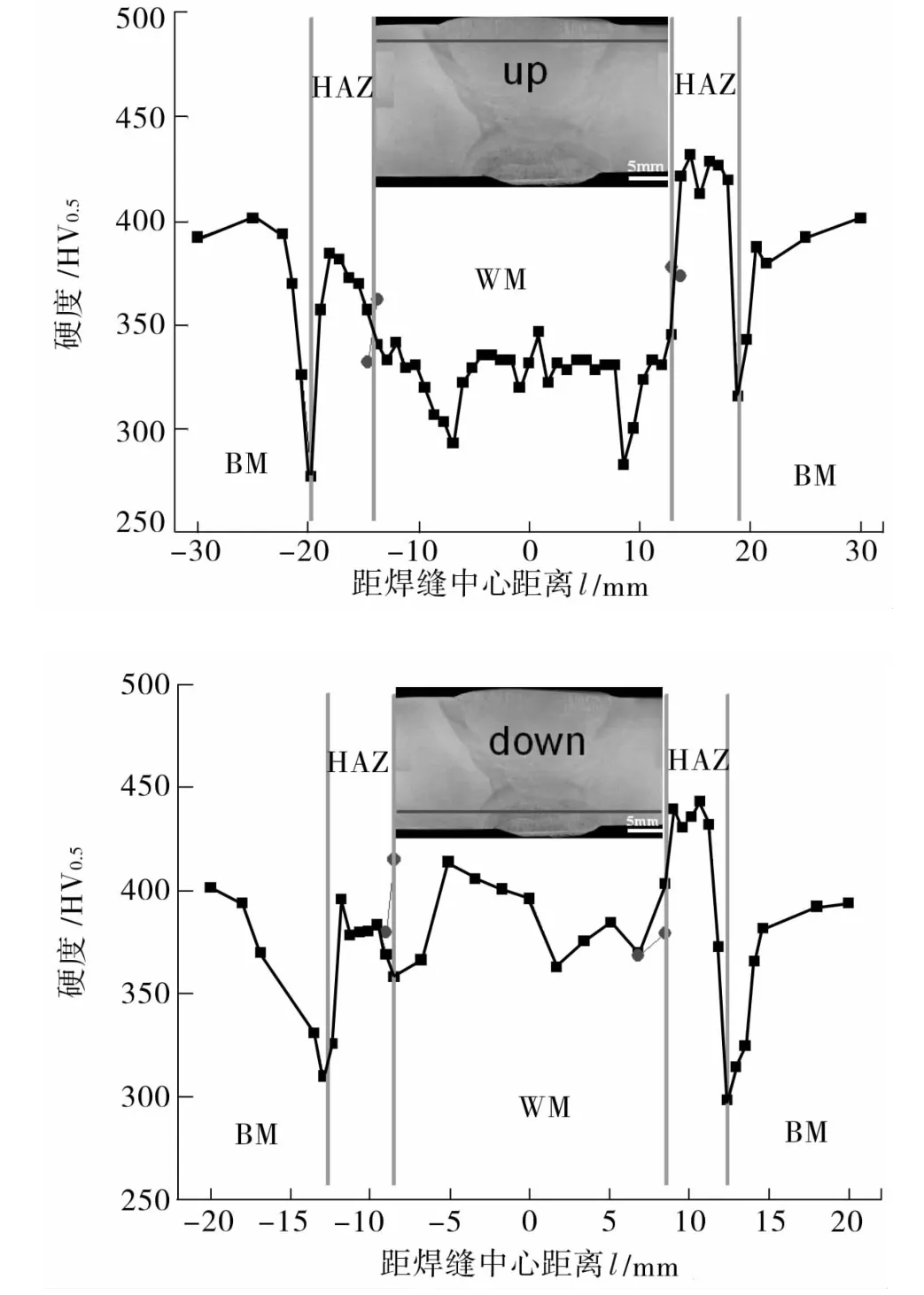

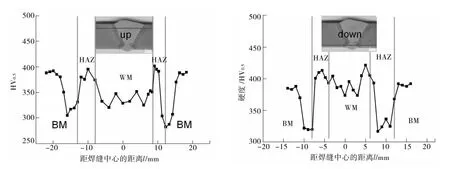

對焊接接頭焊縫表面和焊縫根部進行硬度測試,測試結果如圖6所示。通過快速熱膨脹儀測得超高強鋼1#的Ac1為728℃,Ac3為851℃。由于母材的回火溫度為300℃,而母材的Ac1為728℃,所以緊鄰母材存在一個回火軟化區(見圖5f),該區的硬度會低于母材,而過熱粗晶區和正火細晶區的組織為馬氏體,硬度會高于母材因此焊接接頭熱影響區的硬度先升高后降低。除此之外,多層多道焊使焊縫不同位置組織狀態不同,因而不同部分的焊縫硬度有所差別。

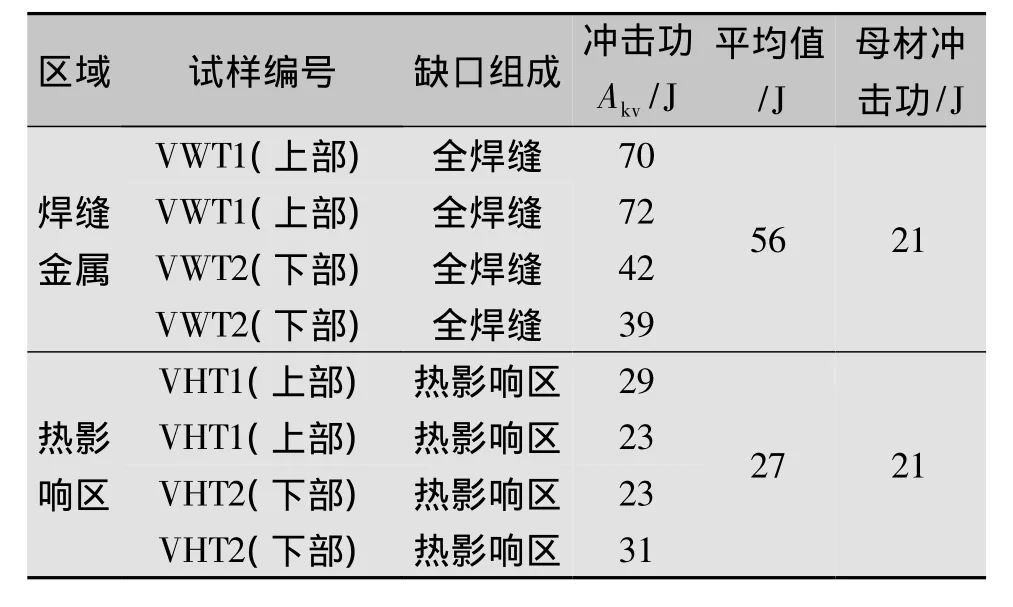

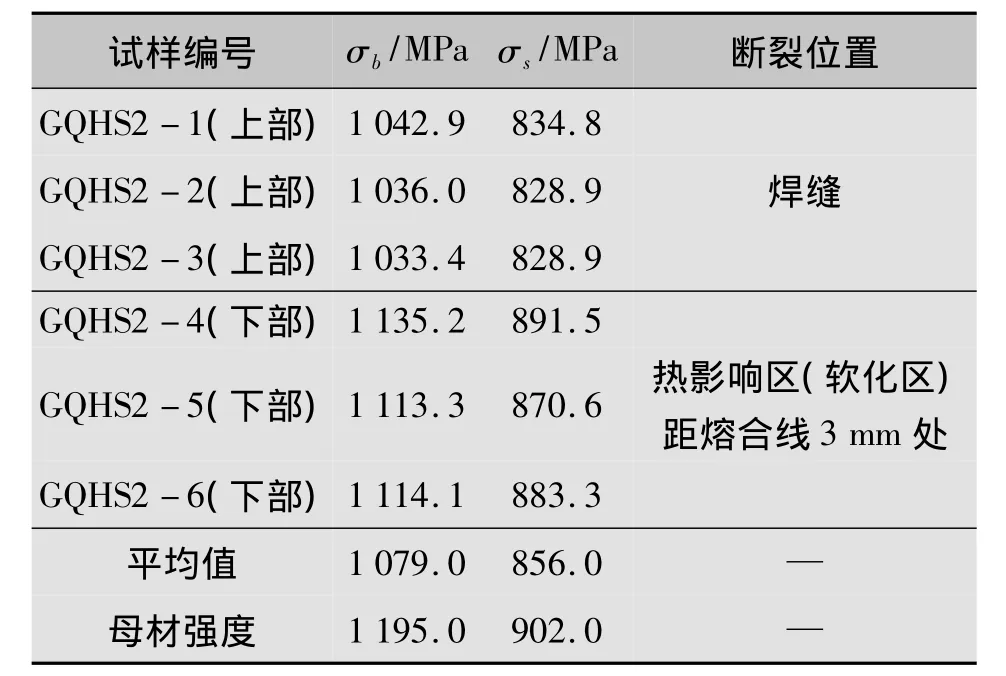

對焊縫和熱影響區進行拉伸和沖擊性能測試,其測試結果如表6、表7所示。

表5 超高強鋼力學性能Tab.5 Mechanical property of super-strength steel

圖4 超高強鋼中殘余奧氏體分布Fig.4 Retained austenite distribution in super -strength steel

圖5 焊接接頭顯微組織Fig.5 Microstructure of welding joint

由表可知,焊接接頭強度達到母材強度80%,超過了1000MPa。焊縫金屬和焊接熱影響區沖擊性能均高于母材沖擊功;焊縫金屬上部(后焊道次)沖擊性能高于底部(先焊道次)。

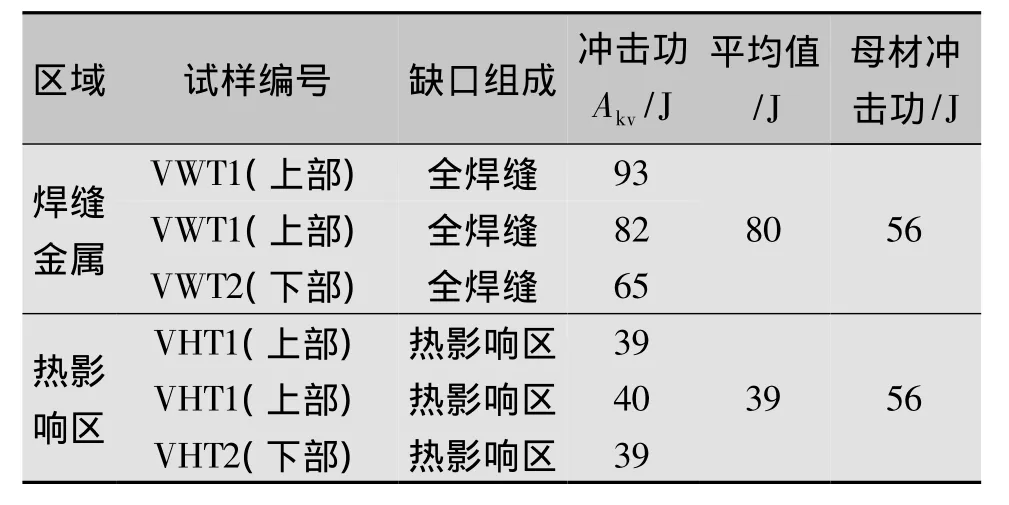

通過快速熱膨脹儀測得焊縫金屬的Ac1為642℃,Ac3為851℃。因此考慮在550℃進行消應力處理,分析其焊接接頭力學性能的變化,沖擊和拉伸結果如表8和表9所示。

圖6 焊接接頭顯微硬度Fig.6 Microhardness of welding joint

表6 焊接接頭拉伸性能(焊態)Tab.6 Tensile property of welding joint(as-welded condition)

表7 焊接接頭沖擊性能(焊態)Tab.7 Impact property of welding joint(as-welded condition)

表8 焊接接頭拉伸性能(焊后熱處理態)Tab.8 Tensile property of welding joint(post weld heat treatment)

表9 焊接接頭沖擊性能(焊后熱處理態)Tab.9 Impact property of welding joint(post weld heat treatment)

經焊后消應力處理后,焊接接頭強度明顯下降,其斷裂位置全部位于母材區。同時,焊接接頭的沖擊性能下降,因此低溫回火超高強鋼焊后消應力處理溫度不能高于母材回火溫度。2.2.2 CO2氣體保護焊焊接試驗結果

在焊條成分的基礎上試制了低Cr高強焊絲,其成分如表3所示。在超高強鋼2#鋼板上焊接完成后測得焊縫金屬成分(見表3),可見Mn、Si元素有所燒損。焊接接頭的顯微組織如圖7所示。由于在多層多道焊中,后續焊道對前續焊道有一個熱處理作用,使得焊縫中背面最后焊道組織(見圖7b)和中間焊縫組織(見圖7a)狀態不同。中部焊縫馬氏體組織較細小,蓋面/封底焊縫組織為鑄態組織,熱影響區粗晶區馬氏體組織粗大,部分正火區組織不均勻。對焊接接頭進行硬度測試,如圖8所示。由于焊縫不同區域組織狀態不同,焊縫上部硬度分布與焊縫底部硬度分布完全不同,上部焊縫硬度低于母材,下部焊縫硬度總體略高于母材,導致焊接接頭斷裂位置不同。

圖7 焊接接頭顯微組織Fig.7 Microstructure of welding joint

圖8 焊接接頭顯微硬度Fig.8 Microhardness of welding joint

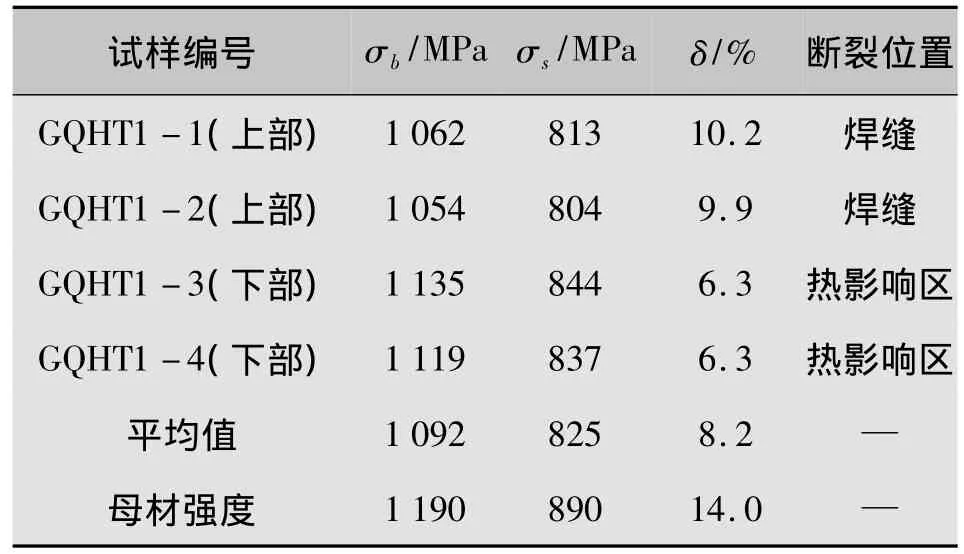

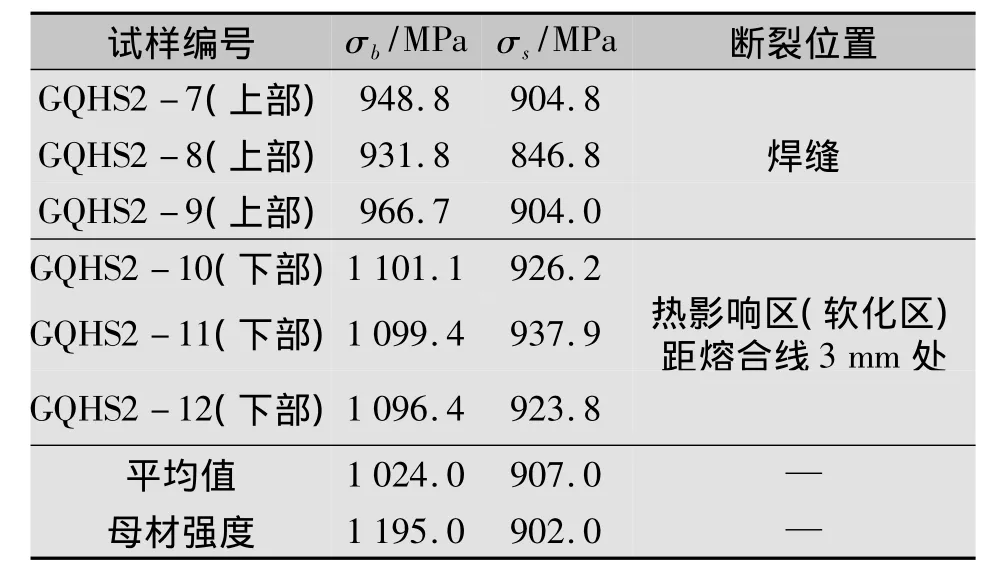

對焊縫和熱影響區進行拉伸和沖擊性能測試,其測試結果如表10和表11所示。

表10 焊接接頭拉伸性能(焊態)Tab.10 Tensile property of welding joint(as- welded condition)

表11 焊接接頭沖擊性能(焊態)Tab.11 Impact property of welding joint(as- welded condition)

焊接接頭強度達到母材強度90%,超過了1 000 MPa,基本實現等強。上部接頭斷裂于焊縫金屬,下部接頭斷裂于熱影響區。沖擊結果表明,采用低Cr高強焊絲和超高強鋼2#板材焊接后焊接接頭沖擊功明顯提高,兩者匹配較好。

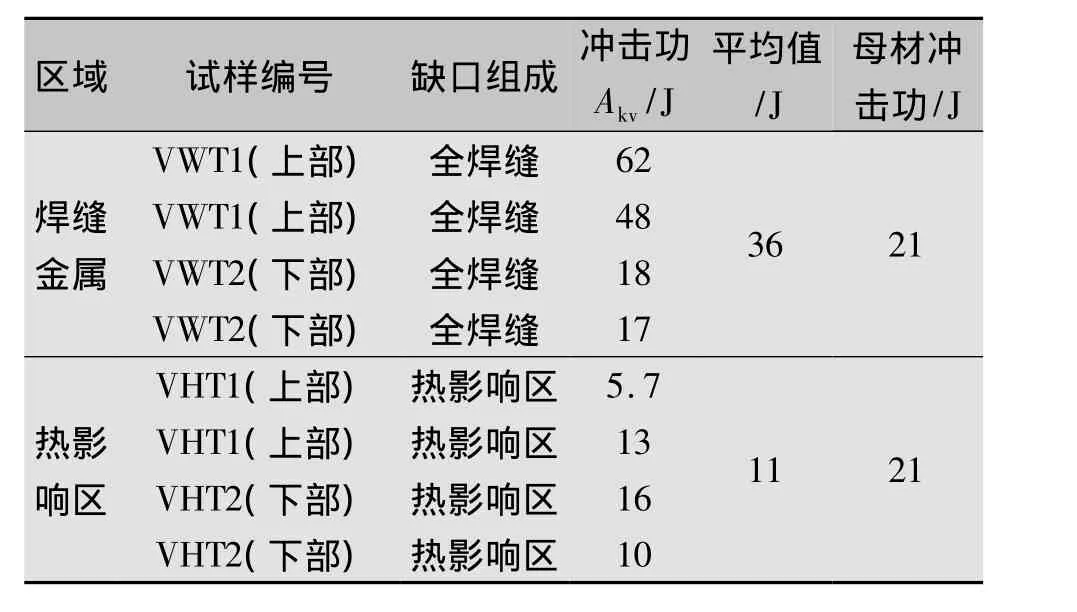

由于母材是在300℃下低溫回火,為保證熱處理后母材和接頭強度,選擇300℃低溫回火進行焊后消應力處理,分析其焊接接頭力學性能的變化。焊后熱處理后其沖擊和拉伸結果如表12和表13所示。

低溫回火后,焊接接頭的斷裂強度稍有下降,達到母材的85%。上部接頭斷裂于焊縫金屬,下部接頭斷裂于熱影響區。沖擊結果表明,低溫回火后,焊縫金屬的沖擊功下降,熱影響區沖擊功升高,焊接接頭的沖擊性能與母材匹配更為合理。

表12 焊接接頭拉伸性能(焊后熱處理態)Tab.12 Tensile property of welding joint(post weld heat treatment)

表13 焊接接頭沖擊性能(焊后熱處理態)Tab.13 Impact property of welding joint(post weld heat treatment)

3 結論

(1)嚴格控制18MnSiCr超高強鋼板材中的S元素,可明顯穩定板材沖擊性能。

(2)采用低Cr高強焊絲匹配18MnSiCr超高強鋼,焊接接頭強度可達母材強度的90%,接頭沖擊性能明顯提高,且與母材匹配合理。

(3)18MnSiCr超高強鋼焊后消應力處理溫度不能高于母材回火溫度。

:

[1] 徐祖耀.自主創新發展超高強度鋼[J].上海金屬,2009,31(2):1 -6.

[2] 中國機械工程學會焊接學會.焊接手冊(第2卷 材料的焊接)[M].北京:機械工業出版社,2007.

[3] 李亞江.焊接冶金學:材料焊接性[M].北京:機械工業出版社,2006.

[4] 張文鉞.焊接冶金學:基本原理[M].北京:機械工業出版社,1999.

[5] 王宗杰.熔焊方法及設備[M].北京:機械工業出版社,2006.