基于Fluent的礦用自卸車平順性分析與優化

董志軍 ,谷正氣,2, 張 沙,徐 亞

(1.湖南大學 汽車車身先進設計制造國家重點實驗室, 長沙 410082; 2. 湖南工業大學,株洲 412007)

隨著經濟的快速發展,礦產資源的開發利用越來越大,對于大噸位礦用自卸車的需求也隨之增大。然而,礦用自卸車運行路況顛簸不平,工作條件惡劣,駕駛員長時間在這種振動和沖擊載荷下行駛,非常容易疲勞。因此,對于提高礦用自卸車的平順性是十分有必要的。

懸架系統性能的優劣直接影響車輛的行駛平順性、操縱穩定性、零部件使用壽命。對于工作環境復雜而且惡劣的礦用自卸車而言,油氣懸架等結構特殊的非線性被動懸架是一種較為理想的懸架系統,其剛度和阻尼可以隨著工作條件的變化而變化[1-2]。由于礦用自卸車懸架系統體積龐大,其剛度阻尼特性很難在臺架試驗中直接測出[3]。同時,油氣懸架系統是典型的非線性懸架系統,其剛度和阻尼具有明顯的非線性特性,在對其進行分析和研究時,為了得到相對準確的結果,必須把油氣懸架系統作為非線性系統來研究。很多學者對此進行了研究分析,Worden等[4]通過理論及試驗對油氣彈簧的減振特性作了研究,得出了油氣彈簧阻尼具有非線性特性,Durm等[5]對幾種不同的油氣彈簧減振器數學模型進行了比較分析和研究,仝軍令等[6]建立了油氣懸架系統2自由度1/4車輛模型,仿真研究了油氣懸架主要參數變化對車輛平順性等懸架系統性能的影響。米承繼等[3]利用Daubechies 小波和最小二乘法原理辨識油氣懸架物理參數,得到有效的剛度和阻尼曲線。周德成等[7]以3303B型礦用自卸車的油氣懸掛缸為研究對象,建立油氣懸掛缸的數學模型,并利用該模型對油氣懸掛缸在不同溫度、阻尼孔直徑和初始充氣壓力時的輸出力特性進行了研究。但是到目前為止,只有很少數的非線性系統隨機振動問題有精確解,還需采取不同的研究方法實現油氣懸架剛度阻尼特性的求解。

為分析研究油氣懸架的剛度阻尼特性,本文擬運用動網格和VOF技術,在Fluent中模擬油氣懸架在拉伸和壓縮兩種工作狀態下的內部流場情況,從而計算得到其剛度和阻尼力學特性。同時,建立八自由度的整車動力學模型,將所求懸架力學特性應用到整車平順性仿真中,并與試驗對比以求驗證所建模型的正確性。最后應用遺傳算法對懸架參數進行優化,來達到改善整車平順性的目的。

1 油氣懸架非線性力學特性

1.1 油氣懸架結構

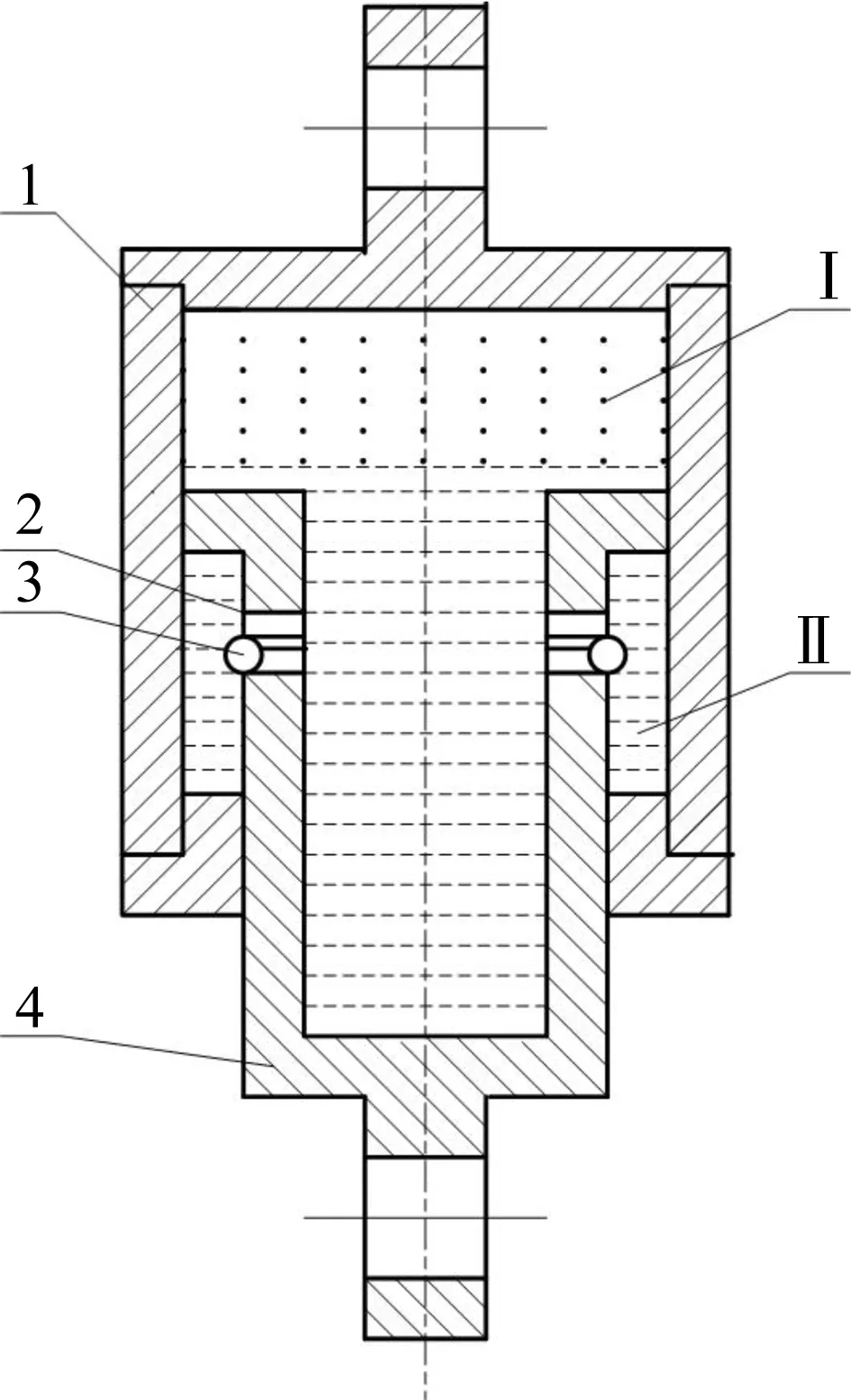

圖1 油氣懸架內部結構

某型礦用自卸車油氣懸架結構如圖1所示,它主要由缸筒1及活塞桿和活塞組件4組成,活塞桿壁上設有阻尼孔2和單向閥3,整個懸架缸內形成2個腔,即Ⅰ腔和Ⅱ腔。將圖1所示的懸架安裝在礦用車上后,向Ⅰ腔和Ⅱ腔下部沖入油液,向Ⅱ腔的上部沖入氮氣。車輛在不平路面的激勵下,缸筒1相對于活塞桿和活塞組件4作往復運動,被壓縮的氮氣作為懸架系統的彈性元件,緩解地面通過車輪和車軸傳遞過來的振動和沖擊,而油液流過阻尼孔和單向閥產生阻尼作用,衰減車身的振動。當懸架處于壓縮行程時,Ⅰ腔的壓力升高,Ⅱ腔的壓力降低,Ⅰ腔的油液同時通過阻尼孔和單向閥流向Ⅱ腔,產生較小的阻尼力;當懸架處于拉伸行程時,Ⅰ腔的壓力降低,Ⅱ腔的壓力升高,Ⅱ腔的油液只能通過阻尼孔流向Ⅰ腔,產生較大的阻尼力,以便迅速衰減振動。

油氣彈簧懸架缸的輸出剛度和阻尼表達式分別如式(1)、(2)所示:

Fk=P1·A1

(1)

Fc=(P1-P2)·A2

(2)

式中:Fk為懸架缸輸出剛度力,Fc為懸架缸輸出阻尼力;P1為主油室I腔內的壓力,P2為主油室Ⅱ腔內的壓力;A1為主活塞的橫截面,A2為Ⅱ腔環形腔的橫截面。

1.2 Fluent仿真計算

在不影響計算精度的前提下,對某型礦用自卸車油氣懸架模型進行了適當的簡化。忽略油道以及單向閥球,并對油氣懸架的頂部和底部進行了平整化處理,最終在UG中建立了該油氣懸架幾何模型,如圖2所示。其中,缸體直徑為368 mm,充氣高度為175 mm,阻尼孔直徑為6 mm,單向閥下端直徑為10 mm,上端為20 mm。

圖2 油氣懸架三維模型

在ICEM中對其進行網格劃分及質量改善,將劃分好后的模型導入到Fluent中進行求解設置。由于油氣懸架內充滿著油液和氮氣,且兩種流體不相容,本文采用VOF模型[8]模擬油氣懸架內部流場情況。同時,采用動網格技術來模擬油氣懸架拉伸和壓縮行程流場形狀的改變。動網格的邊界運動形式假設為油氣懸架活塞桿不動,以缸筒的邊界運動來定義他們之間的相對運動。

1.3 計算結果分析

經計算滿載靜平衡時,整個區域壓強為6.276 MPa,通過動網格和VOF技術,得到此時油氣懸架在拉伸和壓縮兩種工作狀態下的內部流場情況。在0.05 s時刻拉伸行程中油氣懸架流場分布如圖3所示。

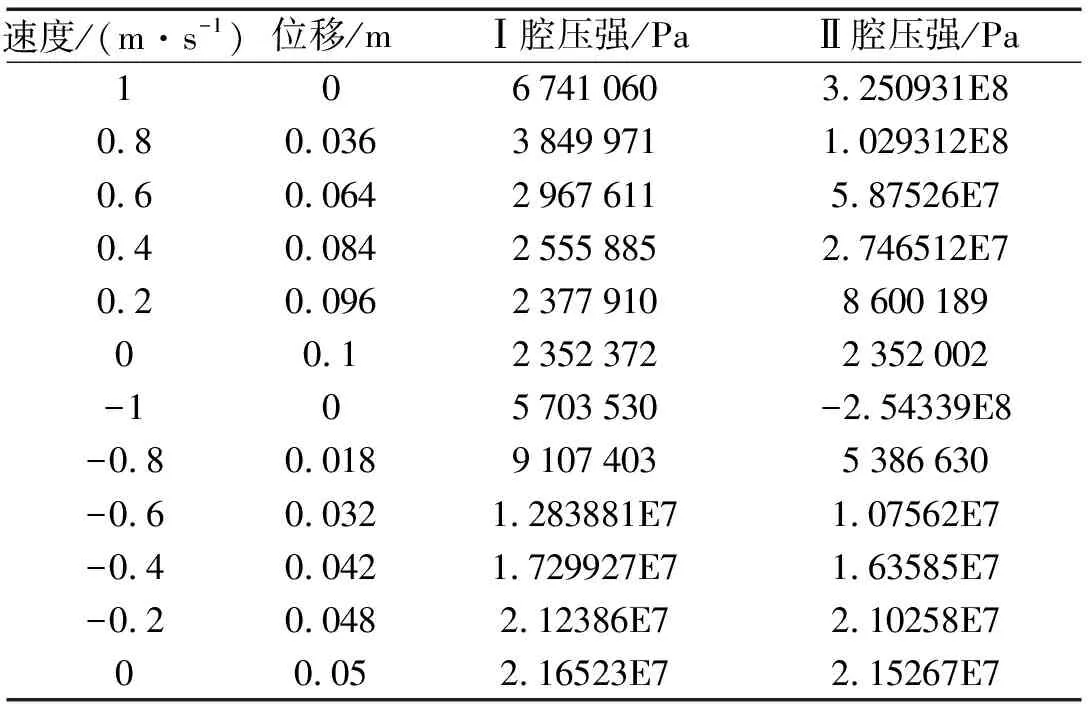

表1 拉伸和壓縮行程中Ⅰ腔和Ⅱ腔的壓強值

圖3 t=0.05 s時不同截面流場分布

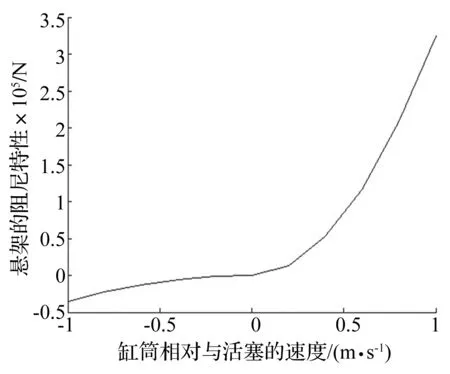

最終,記錄下拉伸和壓縮行程中Ⅰ腔和Ⅱ腔的壓強值如表1所示。并將表1中數據代入(1)、(2)兩式擬合得到油氣懸架非線性剛度和阻尼力學特性曲線,如圖4、5所示。

圖4 油氣懸架剛度特性

圖5 油氣懸架阻尼特性

2 整車建模分析與驗證

2.1 整車八自由度動力學模型

將所得油氣懸架剛度和阻尼特性應用到整車平順性分析中,綜合考慮仿真精度和實際條件,本文假設座椅和駕駛室固結在一起,將礦用自卸車簡化為八自由度的動力學模型,具體包括:車身(簧上質量)上下跳動、俯仰、側傾三個自由度;前、后輪(簧下質量)垂向運動的四個自由度;駕駛室跳動自由度。如圖6所示,根據牛頓第二定律得到車輛運動的數學模型,即式(3)~式(10)。

(3)

(4)

(5)

(6)

(Fc1+Fc2+Fc3+Fc4)+

(7)

(Fk3+Fk4+Fc3+Fc4)L2+

(8)

Fc1-Fc2+Fc3-Fc4)L3+

(9)

(10)

式中,mi(i=1,2,3,4)為簧下質量,zi(i=1,2,3,4)為對應質量的垂直位移;m5、I6、I7為簧上質量及車身繞其質心的轉動慣量,zi(i=5,6,7)為簧上質量垂向位移、俯仰和側傾位移;m8為駕駛室質量,z8為座椅垂向位移;kti、cti(i=1,2,3,4)為輪胎剛度和阻尼,kt8、ct8為座椅剛度和阻尼;Li(i=1,2,3)為各支撐點到車身質心的距離,a,b為座椅支撐點到車身質心的距離;zgi(i=1,2,3,4)為路面不平度激勵;Fki、Fci(i=1,2,3,4)為懸架剛度和阻尼力。

圖6 整車動力學模型

2.2 模型驗證與分析

基于上文所建整車八自由度動力學模型,本文在Matlab/Simulink環境下構建系統模型,并對礦用自卸車進行平順性仿真分析。同時,對礦用自卸車進行了整車滿載道路試驗,分析計算了其在礦山路面上的平順性響應,驗證了所建模型及懸架力學特性的正確性,如圖7所示。

圖7 礦車實際作業場

圖8 試驗座椅加速度和功率譜

圖9 仿真座椅加速度和功率譜

礦用自卸車在30 km/h車速下,駕駛室座椅垂直加速度和功率譜密度仿真結果與實驗結果分別如圖8、9所示。從圖中可得,將Fluent仿真得到的油氣懸架力學特性應用到整車平順性仿真中,所得座椅垂直加速度與試驗曲線走向基本吻合,其加速度響應范圍在-2.2~2.8 m/s2之間,最大誤差為9.72%,均在誤差允許范圍內,驗證了所建油氣懸架力學特性的合理性。

3 優化

懸架是影響汽車行駛平順性的主要部件,油氣懸架的剛度和阻尼特性決定了車輛能否有效地衰減來自路面的沖擊。為得到理想的平順性響應,在上文Fluent仿真得到的油氣懸架力學特性基礎上,對油氣懸架參數進行優化。

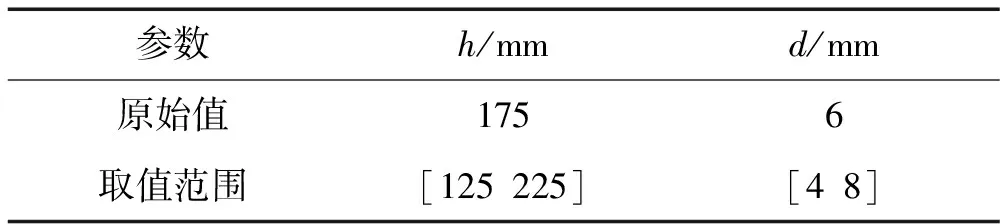

3.1 優化變量

油氣懸架剛度特性和阻尼特性具有非線性,對其影響較大的是其充氣高度和阻尼孔直徑。上文所建模型中原始值及其變化范圍如表2所示。

表2 各優化變量取值范圍

3.2 目標函數和約束條件

根據ISO2631-1:1997(E)標準中的規定,將座椅三個軸向的總加權加速度確定為目標函數,目標值越小,其平順性越好,即:

min(αv)

(11)

式中,αv為三個軸向的總加權加速度均方根值,αv=[(1.4αxw)2+(1.4αyw)2+αzw]1/2。αxw,αyw,αzw分別為縱向、側向、垂向加權加速度均方根值。

懸架動撓度和其限位行程[fd]有關,若配合不當會增加撞擊限位的概率,懸架動撓度均方根σfi應限制在[fd]的1/3之內,這時撞擊限位的概率小于0.3%。同時當地面動載Fd大于車輪作用于路面的靜載G時,車輪會跳離地面,將失去縱向和側向附著力。輪胎相對動載荷均方根σFd小于G/3時,車輪跳離地面的概率小于0.15%[9]。

因此,為保證懸架合適的動撓度以及車輪具有良好的接地性,懸架動撓度fl、車輪相對動載Fd的均方根值應滿足以下的約束條件:

(12)

3.3 優化結果分析

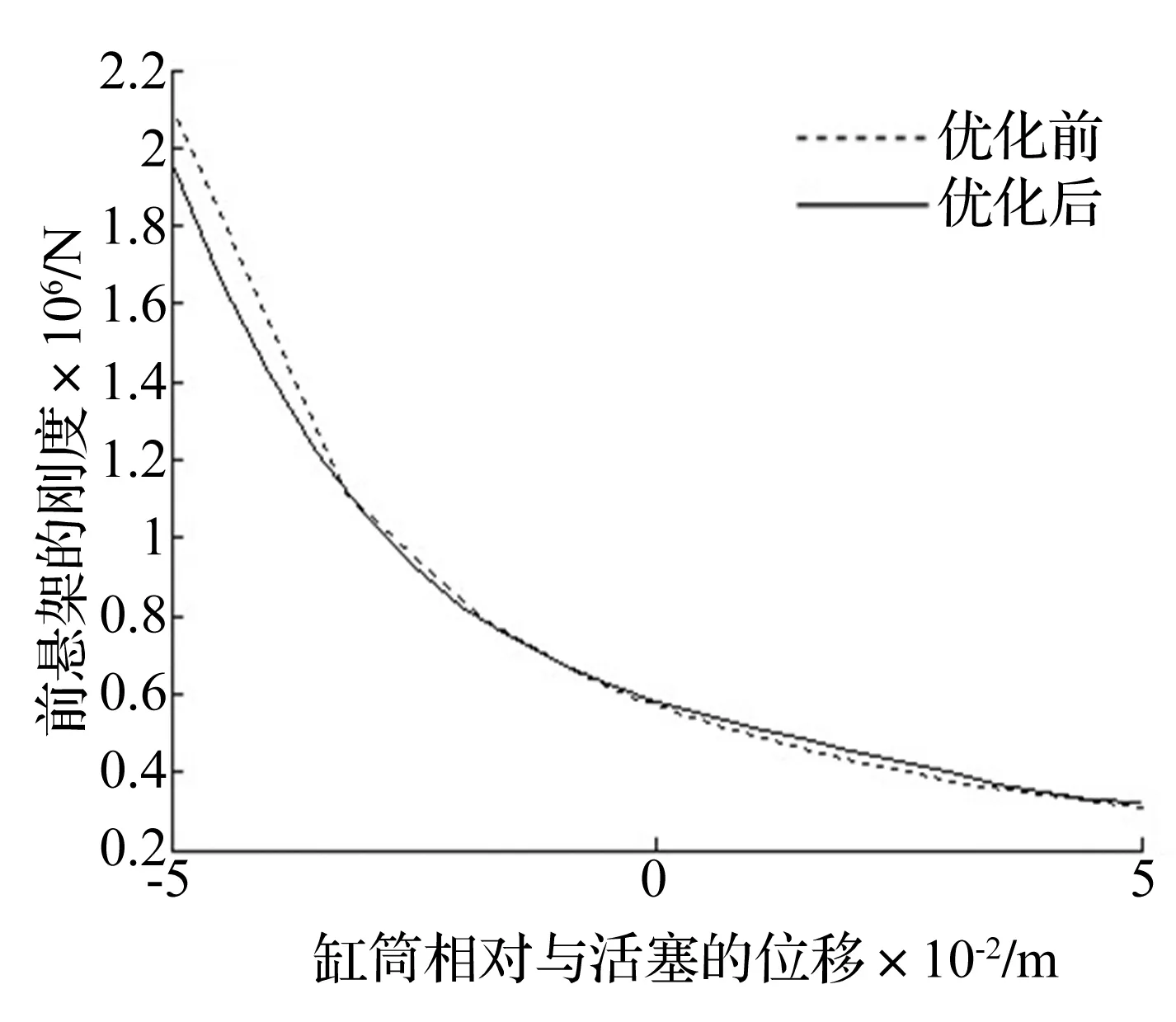

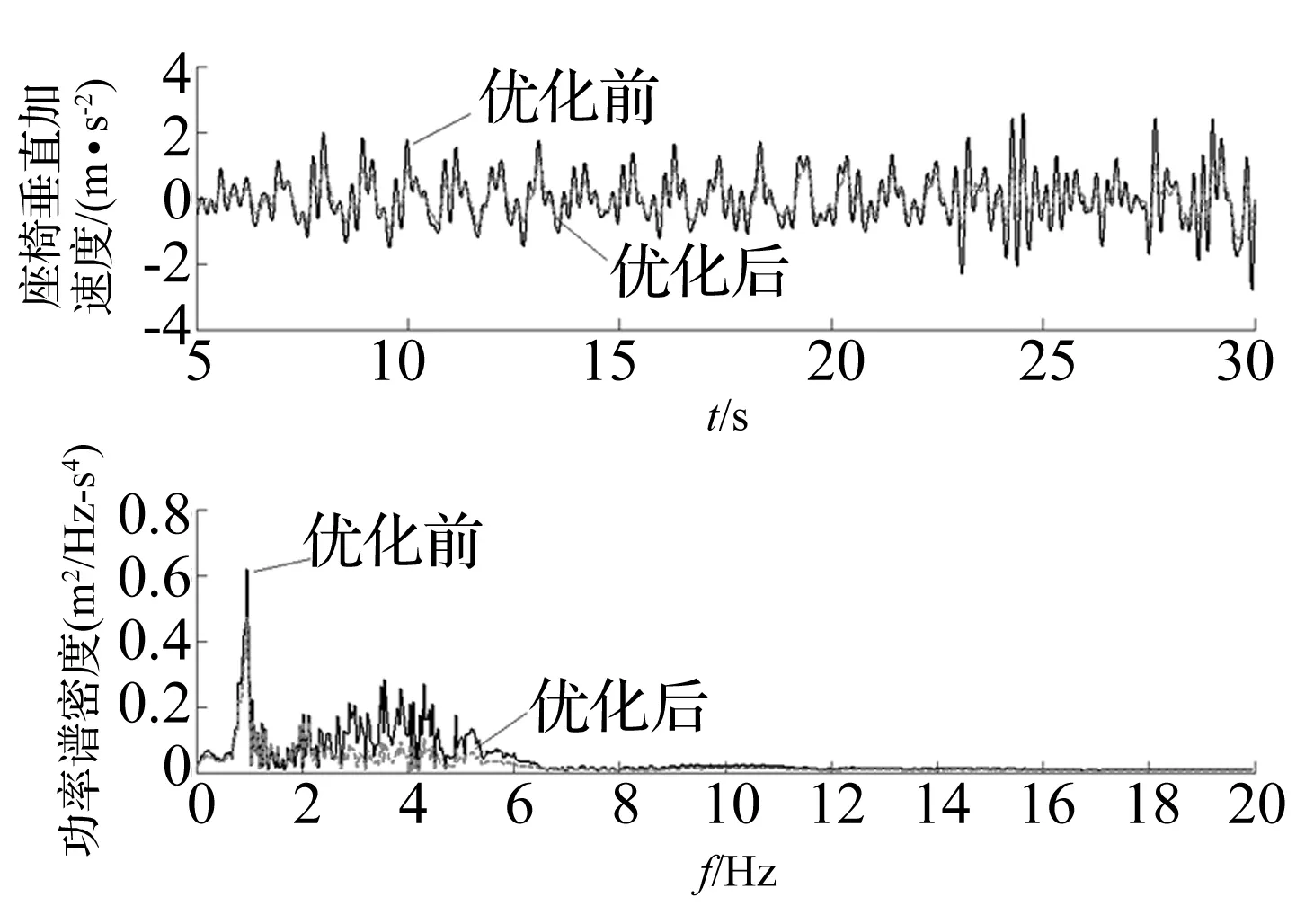

基于Matlab/Simulink所建八自由度模型,本文借助遺傳算法[10],以式(11)為目標函數,式(12)為約束條件,對油氣懸架剛度和阻尼參數進行優化。經多次試驗得到優化時遺傳算法的操作參數為:種群數30,代數200,交叉概率0.8,變異概率0.04,每隔10代進行一次遷移,遷移概率為0.2。經優化后得到油氣懸架最佳剛度和阻尼曲線如圖10、11所示。

圖10 優化前后油氣懸架剛度對比

圖11 優化前后油氣懸架阻尼對比

經優化后的油氣懸架剛度力減小,阻尼力相應的增加,有效的衰減了來自路面的沖擊。將優化后油氣懸架最佳剛度和阻尼特性應用到整車八自由度動力學模型中,最終得到優化前后座椅垂直加速度響應對比曲線,如圖12所示。優化后的時域響應曲線更加平穩,且座椅的垂直加權加速度均方根值下降了21.43%,同時頻域響應中能量譜密度也有所降低,從而有效提高了礦用自卸車的平順性。

圖12 優化座椅垂直加速度響應對比

4 結 論

(1) 本文運用動網格和VOF技術,在Fluent中模擬了油氣懸架拉伸和壓縮兩種工作狀態下的內部流場情況,從而計算得到其剛度和阻尼力學特性。

(2) 在Matlab/Simulink環境下建立了八自由度的整車動力學模型,將所求懸架力學特性應用到整車平順性仿真中。通過仿真與試驗對比得到座椅垂直加速度響應最大誤差為9.72%,驗證了所建油氣懸架力學特性的正確性。

(3) 最后,采用遺傳算法對懸架參數進行優化,座椅垂直加權加速度均方根值下降了21.43%,為提高礦用自卸車的平順性提供了有效的途徑。

[1]徐道臨,張林,周加喜.重型礦用自卸車油氣懸架參數優化[J]. 振動與沖擊,2012,31(24): 98-107.

XU Dao-lin, ZHANG Lin, ZHOU Jia-xi. Parametric optimization of hydro-pneumatic suspension of a heavy mining dumper[J]. Journal of Vibration and Shock, 2012,31(24): 98-107.

[2]李占芳,仝軍令,李威.單氣室油氣彈簧的優化設計研究[J]. 振動與沖擊,2011,30(4): 166-172.

LI Zhan-fang, TONG Jun-ling, LI Wei. Optimal design of a single chamber hydro-pneumatic spring[J]. Journal of Vibration and Shock, 2011, 30(4): 166-172.

[3]米承繼, 谷正氣, 伍文廣. 基于參數辨識的礦用自卸車平順性優化[J]. 機械工程學報,2012, 48(6): 109-115.

MI Cheng-ji, GU Zheng-qi, WU Wen-guang. Mining dump truck ride optimization based on parameter identification[J]. Journal of Mechanical Engineering, 2012, 48(9): 109-115.

[4]Worden K,Tomlinson G R. On the non-linear characteristics of automotive shock absorbers [J]. Journal of Automobile Engineering, 1992, 206:3-16.

[5]Durm S, Stiens R, Reybrouck K. Evaluation of shock absorber models [J]. Vehicle System Dynamics, 1997(27):109-127.

[6]仝軍令,李威,傅雙玲. 油氣懸架主要參數對懸架系統性能的影響分析[J].系統仿真學報,2008,20(9):2271-2274.

TONG Jun-ling, LI Wei, FU Shuang-ling. Effect analysis of main parameters of hydro-pneumatic spring on suspension system performances [J].Journal of System Simulation, 2008, 20(9):2271-2274.

[7]周德成,王國強,劉玉臣.油氣懸掛缸數學模型及輸出力特性仿真分析[J]. 系統仿真學報,2005,20(1):220-222.

ZHOU De-cheng, WANG Guo-qiang, LIU Yu-chen. Numerical modeling of hydro-pneumatic cylinder and output force simulation [J].Journal of System Simulation, 2005, 20(1):220-222.

[8]童亮,余罡,彭政,等.基于VOF模型與動網格技術的兩相流耦合模擬[J].武漢理工大學學報(信息與管理工程版),2008, 30(4):525-528.

TONG Liang, YU Gang, PENG Zheng, et al. Coupled simulation of two-phase flow based on VOF model and dynamic mesh technology[J].Journal of Wut(Information & Management Engineering), 2008, 30(4):525-528.

[9]田玲玲,谷正氣,李偉平,等. 非線性油氣懸架系統平順性仿真與參數優化設計[J].中南大學學報(自然科學版),2011,42(12):3715-3721.

TIAN Ling-ling, GU Zheng-qi ,LI Wei-ping, et al. Ride comfort simulation and parameters optimization design of nonlinear hydro-pneumatic suspension system [J]. Journal of Central South University(Science and Technology), 2011, 42(12):3715-3721.

[10]杜恒,魏建華.基于遺傳算法的連通式油氣懸架平順性與道路友好性參數優化[J]. 振動與沖擊,2011,30(8): 133-138.

DU Heng, WEI Jian-hua. Parameters optimization of interconnected hydro-pneumatic suspension for road comfort and road-friendliness based on genetic algorithm [J]. Journal of Vibration and Shock, 2011, 30(8): 133-138.