ZYWL-6000D型全液壓定向鉆機液壓系統動態特性研究

王清峰, 朱才朝

(1.重慶大學 機械傳動國家重點實驗室,重慶 400044;2.中煤科工集團重慶研究院,重慶 400039)

煤礦用近水平定向鉆機可以進行井下長距離鉆孔施工,鉆孔能夠按預期的設計軌跡進行鉆進且可開多個分支孔,從而顯著提高單孔瓦斯抽采效率;目前國產的ZYWL-6000D型全液壓定向鉆機由履帶底車、推進機構、回轉機構、制動裝置、膠套卡盤、液壓夾持器等組成,其結構復雜、執行機構眾多,且需要配備獨立的泥漿泵車,液壓系統能耗高,發熱量大;針對上述問題,本文提出單電機-液壓系統-多執行機構驅動的液壓系統,并在系統中采用負載敏感泵控技術和二級低壓閥控技術,用于鉆機回轉、給進、履帶行走、卡盤及夾持器等回路,負載敏感泵控系統由負載敏感泵感應負載敏感控制閥的反饋信號控制泵自身輸出的流量和壓力[1],二級低壓閥控技術實現低壓小流量系統控制高壓大流量系統,控制精確、穩定、可靠、操作安全。論文將對該液壓系統進行建模及動態特性進行研究,驗證液壓系統設計的合理性。

國內外針對負載敏感技術的研究越來越多,Finzel等[2-3]以農業拖拉機為對象,對比分析定壓、定流、負載敏感系統和電液流量匹配控制系統的節能、響應性等,且針對流量過多情況下的系統節能性和響應性進行了初步的理論探討;Aoki等[4-5]在研究負載敏感等系統中提到流量匹配液壓原理。然而由于當時高響應電控泵及比例控制多路閥技術尚未成熟,所以提出通過檢測手動、液控多路閥閥芯位移計算系統所需流量來控制泵的排量,且鮮見后續相關匹配液壓系統的研究報道;楊華勇等[6]以2噸挖掘機試驗樣機為研究對象,試驗對比分析負載敏感系統和電液流量匹配控制系統的動態特性及能耗特性,設計閥前壓力補償型電液流量匹配控制系統的抗流量飽和控制器。

1 鉆機總體控制方案及技術參數

1.1 鉆機液壓控制系統方案

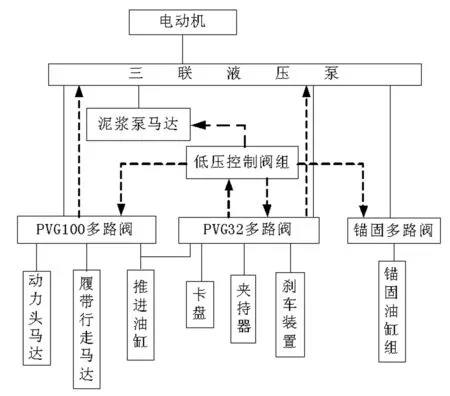

鉆機液壓控制采用單電機-液壓系統-多執行機構驅動方案。如圖1所示,整個液壓控制系統由電動機、三聯液壓泵、負載敏感多路換向閥組、低壓控制閥組、馬達及油缸等執行機構組成,電動機驅動三聯泵為液壓系統提供動力,多路換向閥為各執行機構分配液壓動力,從而控制各執行元件執行動作;為了優化系統的操控性,系統引入低壓控制閥組,采用二級低壓閥控制技術控制主多路閥實現鉆機動作。液壓控制系統的動力分配如下:三聯泵中的主泵驅動鉆機行走、動力頭旋轉及快進快退,由PVG100負載敏感多路閥控制各個動作;三聯泵中的副泵驅動鉆機動力頭推進、主軸制動、鉆桿夾持及鉆機錨固,由PVG32負載敏感多路閥控制各執行機構;三聯泵中的閉式油泵與泥漿泵液壓馬達形成獨立閉式回路。系統各回路通過負載敏感多路閥進行關聯,實現鉆機所需的各種功能,同時PVG100負載敏感多路閥及 PVG32負載敏感多路閥分別向負載敏感泵反饋負載壓力信號。整個液壓系統采用節能設計(即采用負載敏感變量泵、負載敏感多路閥及壓力補償系統)及二級低壓閥控技術(即低壓系統控制高壓系統)。

圖1 鉆機系統結構

1.2 鉆機主要技術參數

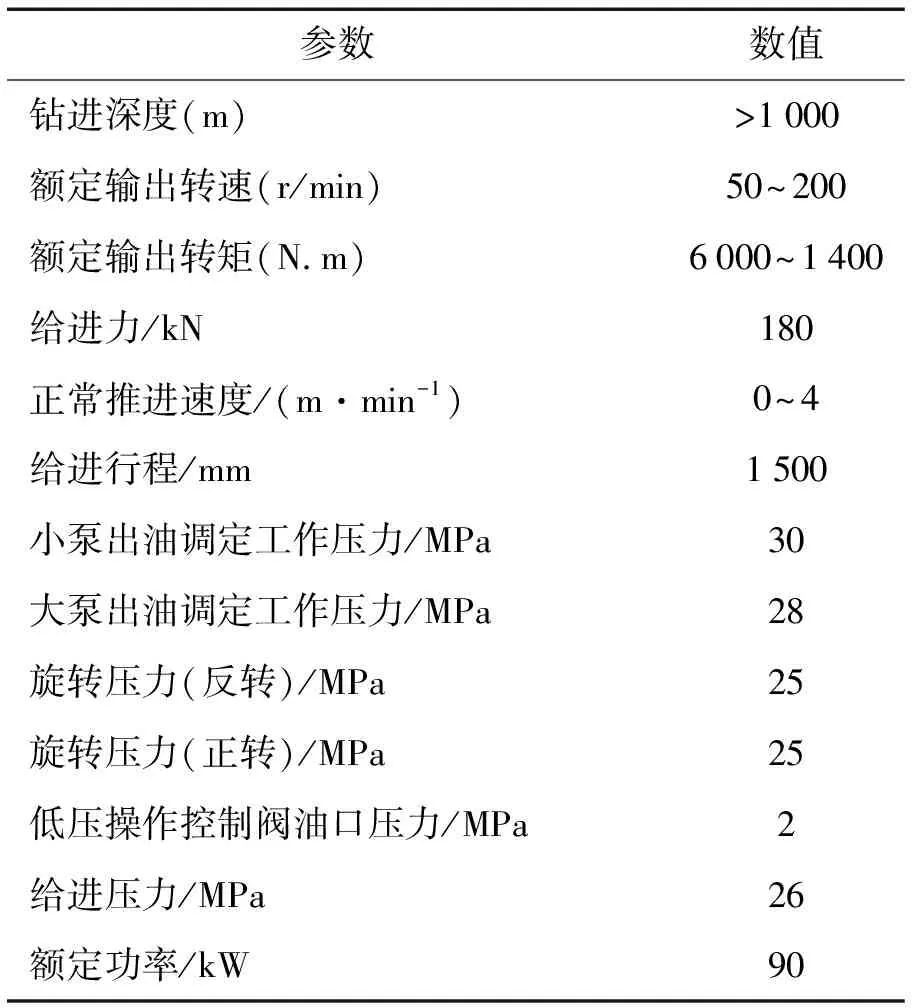

鉆機主要技術參數如表1所示。

表1 鉆機主要技術參數

2 鉆機液壓系統動力學建模

2.1 給進回路液壓系統數學模型

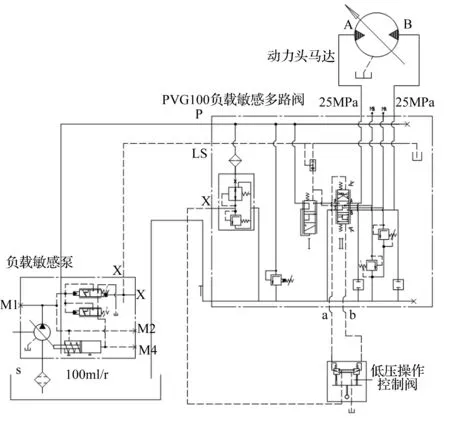

給進回路液壓系統如圖2所示:負載敏感泵在電動機的驅動下為液壓系統提供高壓油源,PVG32負載敏感多路閥在低壓控制閥的液壓力推動下進行工作位狀態切換,驅動給進油缸完成規定動作。PVG32負載敏感多路閥將給進回路的負載反饋壓力信號LS通過梭閥傳遞到負載敏感泵,對液壓系統的給進回路進行容積調速。

圖2 給進回路液壓系統

2.1.1負載敏感泵數學模型

由液壓系統圖可知,負載敏感泵主要由負載敏感控制閥、壓力補償閥、伺服油缸及柱塞泵組成。

負載敏感控制閥、壓力補償閥閥芯運動微分方程為:

[P(s)-PLS(s)]ALS-FLS0(S)=(mLSs2+KLS)XLS(s)(1)

P(s)APC-FPC0(s)=(mPCs2+KPC)XPC(s)

(2)

式中:PLS(s)、P(s)分別為泵出油口及負載反饋壓力函數;FPC0(s)、FLS0(S)為負載敏感控制閥及補償閥彈簧預緊力函數;mLS、mPC為負載敏感控制閥及補償閥閥芯、油液等效到閥芯上的總質量;KPC、KLS為負載敏感控制閥及補償閥的彈簧剛度;Xpc(s)、XLS(s)為負載敏感控制閥及補償閥閥芯位移函數。

負載敏感控制閥、壓力補償閥的流量方程為:

QCL(s)=KLSqXLS(s)+KLSPPCL(s)

(3)

QCL(s)=KPCqXpc(s)+KPCPPcL(s)

(4)

式中:KLSq、KLSP分別為負載敏感控制閥流量增益系數及流量壓力系數;KPCq、KPCP分別為補償閥流量增益系數及流量壓力系數;QCL(s)、PcL(s)為負載敏感控制閥及補償閥出油口流量及壓力函數。

負載敏感控制閥、壓力補償閥的連續性方程為:

QCL(s)=Asc2sXP(s)+CpPCL(s)-

CipP(s)+(Vt/βe)sPCL(s)

(5)

式中:ASC2為伺服油缸無彈簧腔活塞作用面積;XP(s)為伺服油缸活塞位移函數;Cp=Cip+Cep,Cip為伺服缸內泄漏系數,Cep為伺服缸外泄漏系數;βe為伺服缸有效體積彈性模量,Vt為伺服缸油腔的總容積。

(6)

式中:ASC1、ASC2為伺服油缸有彈簧腔活塞有效作用面積;F1(s)為伺服油缸彈簧預緊力函數;J為泵斜盤和伺服油缸活塞繞斜盤旋轉中心的轉動慣量;l0為伺服油缸與斜盤接觸點到斜盤旋轉中心的距離。

柱塞泵的流量方程為:

QP(S)=KPndXP(S)-CIPP(S)

(7)

式中:KP為泵的排量系數;nd為泵的轉速;CIP為泵總泄漏系數。

由式(1)—(7)可得負載敏感泵仿真模型如圖3所示。

圖3 負載敏感泵的仿真模型

2.1.2 PVG32負載敏感多路閥控制給進油缸數學模型

PVG32負載敏感多路閥主要由梭閥、方向閥Ⅰ、方向閥Ⅱ、安全閥等組成。以下為PVG32負載敏感多路閥控制給進油缸的簡化模型,忽略次要元件。

PVG32負載敏感多路閥中的方向閥Ⅰ、方向閥Ⅱ閥芯運動微分方程為:

[P(s)-P7L(s)]A3-F30(S)=

K3X3(s)+m3s2X3(s)

(8)

[PD1(s)-PD2(s)]A7=K7X7(s)+m7s2X7(s)

(9)

式中:P(s)、P7L(s)分別為PVG32負載敏感多路閥進油口及負載反饋壓力函數;F30(S)為方向閥Ⅰ彈簧預緊力函數;m3、m7為方向閥Ⅰ及方向閥Ⅱ閥芯、油液等效到閥芯上的總質量;K3、K7為方向閥Ⅰ及方向閥Ⅱ的彈簧剛度;X3(s)、X7(s)為方向閥Ⅰ及方向閥Ⅱ閥芯位移函數;PD1(s)、PD2(s)為方向閥Ⅱ兩端液控壓力函數。

PVG32負載敏感多路閥中的方向閥Ⅰ及方向閥Ⅱ的流量方程為:

Q3L(s)=K3qX3(s)+K3PP3L(s)

(10)

Q7L(S)=K7qX7(s)+K7PP7L(s)

(11)

式中:K3q、K3P、K7q、K7P分別為方向閥Ⅰ及方向閥Ⅱ流量增益系數及流量壓力系數;Q3L(s)、P3L(s)為方向閥Ⅰ出油口流量及壓力函數;QL7(S)、PL7(s)為負載壓力及流量函數。

給進油缸的連續性方程為:

Q7L(S)=ApSXp(S)+CgpP7L(S)+

(Vgt/4βge)SP7L(S)

(12)

式中:Ap為給進油缸活塞有效作用面積;XP(s)為給進油缸活塞位移函數;Cgp=Cgip+Cgep/2,Cgip為給進油缸內泄漏系數,Cgep為給進缸外泄漏系數;βge為給進油缸有效體積彈性模量,Vgt為給進油缸腔的總容積。

推進油缸活塞上的力平衡方程為:

ApP7L(S)=mtS2XP(S)+BpSXp(S)+

KtXp(S)+FL(S)

(13)

式中:mt為活塞、油液及負載等效到活塞上的總質量;Bp為活塞和負載的粘性阻尼系數;Kt為負載的彈簧剛度;FL(S)為作用在活塞上的外負載力函數。

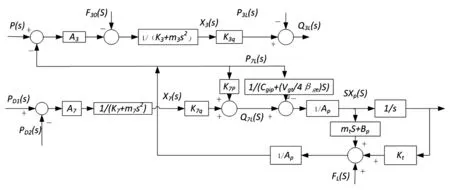

由式(8)~(13)可得PVG32負載敏感多路閥控推進油缸仿真模型如圖4所示。

圖4 PVG32負載敏感多路閥控給進油缸仿真模型

2.1.3 低壓操作控制閥數學模型

低壓操作控制閥等效閥芯運動微分方程為:

FD(s)-KDXD(s)=mDs2XD(s)

(14)

式中:FD(s)為低壓操作控制閥操作負載函數;mD為低壓操作控制閥等效閥芯、油液等效到閥芯上的總質量;KD為低壓操作控制閥的彈簧剛度;XD(s)為低壓操作控制閥閥芯位移函數。

低壓操作控制閥的流量方程為:

QD(s)=KDqXD(s)+KDP(PD1(s)-PD2(s))

(15)

式中:PD1(s)、PD2(s)為方向閥Ⅱ兩端液控壓力函數;KDq、KDP分別為低壓操作控制閥流量增益系數及流量壓力系數;Q3L(s)為低壓操作控制閥出油口流量函數。

由式(14)、(15)可得低壓操作控制閥仿真模型如圖5所示。

圖5 低壓操作控制閥仿真模型

2.2 旋轉液壓回路液壓系統數學模型

旋轉回路液壓系統如圖6所示,負載敏感泵在電動機的驅動下為PVG100負載敏感多路閥提供高壓油源,PVG100負載敏感多路閥在低壓控制閥的液壓力推動下進行工作位狀態切換,驅動A6V160馬達完成規定動作。PVG100負載敏感多路閥將給進回路的負載反饋壓力信號LS通過梭閥傳遞到負載敏感泵,對液壓系統的給進回路進行容積調速。

圖6 旋轉回路液壓系統

與給進回路液壓系統相比,除了執行元件給進油缸更換為馬達外,回路其余部分相同。因此液壓系統中閥控馬達部分傳遞函數不同外,其余部分傳遞函數與給進回路相同。下面對馬達進行數學建模。

馬達的連續方程為:

QL(S)=DmSθm(S)+CtmPL(S)+

(Vt/4βe)SPL(S)

(16)

式中:Ctm=Cim+Cem/2為馬達總的泄漏系數;Cim、Cem為馬達的內、外部泄漏系數;Dm為馬達的排量;θm(S)為馬達轉角函數;Vt為馬達總容積;βe為馬達有效體積彈性模量。

馬達軸上力矩平衡方程為:

DmPL(S)=(JtS2+BmS+G)θm(s)+TL(S)/i

(17)

式中:Jt為馬達及負載(折算到馬達軸上)的總轉動慣量;Bm為馬達及負載(折算到馬達軸上)的總粘性阻尼系數;G為負載的扭轉彈簧剛度;i為動力頭傳動比;TL(S)為任意外負載力矩函數;Dm為馬達排量;θm(s)為馬達轉角轉角函數。

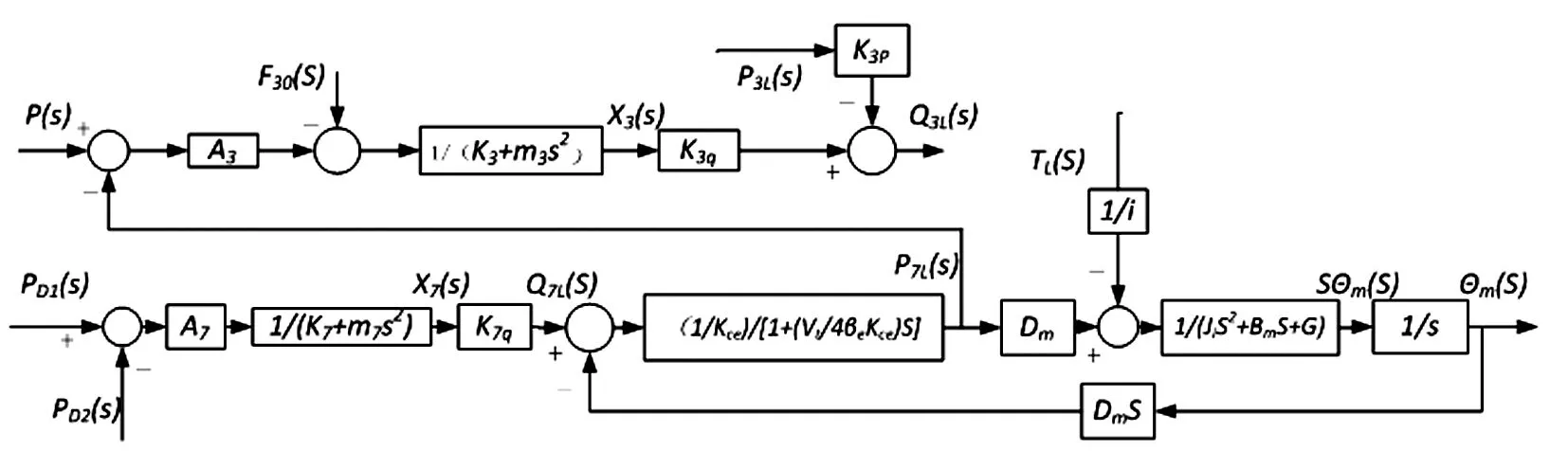

由式(8)、(9)、(10)、(11)、(16)及(17)可得PVG100負載敏感多路閥控制馬達方塊圖7。

圖7 PVG100負載敏感閥控馬達仿真模型

3 鉆機液壓系統動力學仿真

3.1 給進回路液壓系統仿真

利用Matlab SimHydraulics模塊建立的給進回路液壓系統仿真模型如圖8所示,根據鉆機主要技術參數表1相關參數對仿真模型進行參數設定。

圖8 給進回路液壓系統仿真模型

低壓換向閥控制信號及給進油缸加載載荷曲線如圖9、10所示,低壓換向閥控制信號分零值、正值段和負值段,正常推進油缸加載載荷在換向閥正值段施加,載荷峰值為330 kN。運行仿真模型,結果以動態變化曲線顯示。

圖9 低壓換向閥控制信號曲線

圖12 泵負載敏感閥閥芯位移變化曲線

泵伺服油缸位移、泵負載敏感閥閥芯位移、泵出油口壓力及流量動態變化曲線如圖11~14所示,當控制信號為零時,負載敏感閥芯位移瞬間升至最大,泵伺服油缸活塞位移瞬間降至零,泵出油口壓力逐漸升起,泵流量近于零,即主換向閥處于非工作狀態,負載敏感閥閥芯進入左端,壓力補償閥處于右位,泵排量降至最小,系統處于高壓小流量狀態。

當控制信號正向開啟時,負載敏感閥閥芯位移變為零,伺服油缸活塞位移逐漸增加,流量瞬間震蕩后升至某個平衡點,泵出油口壓力快速降低,即主換向閥處于工作狀態,負載敏感閥及補償閥閥芯處于右位,泵排量逐漸增加,系統處于低壓大流量狀態;加載后,負載敏感閥閥芯位移處于零位,伺服油缸活塞位移繼續增加,流量在不斷調節中逐漸增加,即敏感閥及補償閥閥芯位于右位,泵排量隨載荷變化逐漸增加,系統處于鉆機鉆進狀態;當施加載荷超過某個值后(約為180 kN),負載敏感閥閥芯位移在平衡位置點反復波動,且波幅逐漸減小,油缸活塞位移減小,泵出油口壓力約在26 MPa附近平緩波動,流量在不斷調節中逐漸減小,即負載敏感閥芯位于平衡點,壓力補償閥閥芯位于左端開始壓力補償,泵排量處于最小狀態,系統于高壓小流量狀態運行;當施加載荷降到某個值后(約為180 kN),負載敏感閥閥芯位移瞬間升至高值后波動平緩下降,伺服油缸活塞位移降至零,泵出油口壓力降低,流量升高,即敏感閥及補償閥位于右端,泵排量增加,系統處于低壓流量增加狀態,恢復正常加載狀態。

控制信號正負切換時,負載敏感閥芯位移、伺服油缸活塞位移、泵出油口壓力及流量處于過渡狀態,其中流量在切換時出現短暫劇烈震蕩,當控制信號為負時,負載敏感閥閥芯位移升至最大,油缸活塞位移降為零,泵出油口壓力逐漸減至某個穩定值,即敏感閥及壓力補償閥閥芯位于右端,泵排量處于最大狀態,系統處于低壓大流量狀態。

由動態變化曲線圖10、13可知,0.3 s至0.7 s時間段為過載曲線段,過載壓力切斷值基本為兩個動態值,即PVG32負載敏感多路閥中的方向閥Ⅰ切換至過載保護位及負載反饋溢流閥溢流導致的結果。且過載狀態切換時,系統無劇烈震蕩等現象。因為PVG32負載敏感多路閥中的方向閥Ⅰ閥芯在兩端控制壓力及彈簧力作用下移至壓力補償位實現負載油路與系統油路的隔離,相比傳統的單向閥隔離過載,沖擊小,因此噪音低,閥體使用壽命長。

通過仿真分析可知,所設計給進回路液壓系統具備壓力補償及負載反饋功能,即非過載時壓力流量跟隨,過載時負載壓力切斷,具有節能和過載保護功能,且系統負載反饋敏感度高,響應及時。除換向瞬間流量短暫震蕩外,給進回路液壓系統壓力和流量動態變化平穩。

3.2 旋轉液壓回路液壓系統仿真

同理建立旋轉回路仿真模塊如圖15所示。

圖15 旋轉液壓回路仿真模型

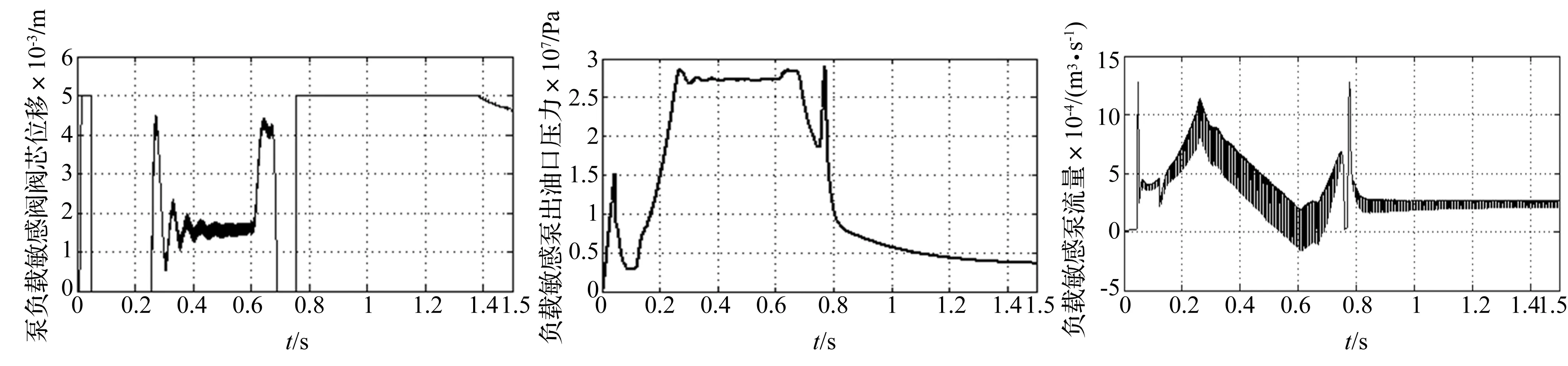

給出控制信號及仿真結果如圖16~圖20所示。

馬達A、B油口壓力及泵出油口壓力變化曲線由圖18可知:控制信號為正向階段時,馬達油口A壓力曲線跟隨泵出油口壓力曲線變化,且接近泵出油口壓力,控制信號切換到負時,馬達油口B壓力曲線跟隨泵出油口壓力動態曲線變化,且接近泵出油口壓力,即整個液壓系統油路壓力跟隨負載油路壓力變化,油路系統無局部高壓現象。因此局部高壓造成的泄漏油量較小。

結合泵出油口流量變化曲線圖19可知,控制信號處于零位時,泵出油口流量接近零,控制信號處于工作位,無負載時,流量迅速達最大值,主軸加載到6 000 N.m時,流量有較小幅度的降低。即系統能夠跟隨負載變化提供所需的壓力、流量和功率,提高了系統效率、平穩性和節能性,壓力和流量無劇烈震蕩現象。

圖16 低壓換向閥控制信號曲線

圖19 泵出油口流量變化曲線

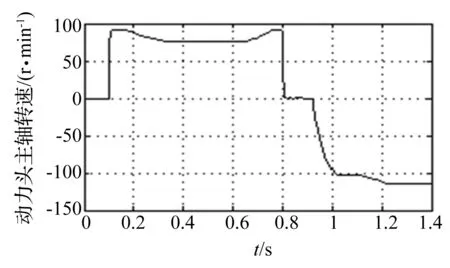

圖20 動力頭主軸轉速變化曲線

結合動力頭主軸轉速變化曲線圖20可知,馬達處于最大排量狀態時,旋轉液壓系統仿真結果與轉矩轉速設計參數基本吻合,因此所設計液壓系統符合設計要求。

4 結 論

為了研究液壓系統回路動態特性對鉆機性能的影響,本文利用Matlab SimHydraulics仿真模塊針對ZYWL-6000D型全液壓定向鉆機給進回路與旋轉回路液壓系統進行了動態特性研究。根據仿真結果分析得出的結論有:

(1) 根據給進回路液壓系統仿真結果,所設計系統呈現非過載時壓力、流量跟隨,過載時負載壓力切斷,具有節能和過載保護功能。系統負載反饋敏感度高,響應及時。滑閥隔離過載保護相比傳統的單向閥,沖擊小。

(2) 根據旋轉回路液壓系統仿真結果可知,負載敏感系統無過大的局部高壓,降低了能耗及系統震蕩強度;除了控制信號復位瞬間壓力波動外,壓力和流量均無劇烈震蕩現象;在馬達最大排量狀態,旋轉液壓系統仿真結果與轉矩轉速設計參數吻合,液壓系統設計符合要求。

(3) 因負載敏感泵控系統、二級低壓控制技術等的運用,負載敏感多路閥進行位置切換與負載增減時,系統壓力和流量都無較大震蕩現象,且低壓操作控制,系統柔性好。

[1]王慶豐,張彥廷,肖清. 混合動力工程機械節能效果評價及液壓系統節能的仿真研究[J]. 機械工程學報,2005,12:135-140.

WANG Qing-feng, ZHANG Yan-ting. Yaluation for energy saving effect and simulation research on energy savin g o f hydraulic system in hybridc on struction machinery[J]. Chinese Journal of Mechanical Engineering,2005,12:135-140.

[2]Finzel R, Helduser S, Jang D S. Electro-hydraulic control systems for mobile machinery with low energy consumption[C]//ICFP2009, Hangzhou, 2009:214-219.

[3]Fedde T, Lang T, Harms H H. An adaptable hydraulic system for tractors[C]//FPMC2005, Bath, 2005:307-316.

[4]Aoki Y, Uehara K, Hirose K, et al. Loading sensing fluid power systems[J]. SAE Transactions, 1994,103(2):139-153.

[5]Zahe B. Energiesparende scveranderlichem hydraulischer antriebe mit versorgungsdruck haltungenund ihre regelung[D]. Aachen:RWTH Aachen University, 1993.

[6]楊華勇,劉偉,徐兵,等. 挖掘機電液流量匹配控制系統特性分析[J].機械工程學報,2012,48(14):1156-163.

YANG Hua-yong, LIU Wei, XU Bing. et al. Characteristic analysis of electro-hydraulic flow matching control system in hydraulic excavator[J]Chinese Journal of Mechanical Engineering,2012,48(14):156-163.