煉廠氣脫硫系統高效脫硫溶劑提濃降耗的模擬分析與工業驗證

張 峰,沈本賢,孫 輝

(華東理工大學化學工程聯合國家重點實驗室,上海 200237)

煉廠氣脫硫系統高效脫硫溶劑提濃降耗的模擬分析與工業驗證

張 峰,沈本賢,孫 輝

(華東理工大學化學工程聯合國家重點實驗室,上海 200237)

通過能量衡算分析了高效脫硫溶劑(XDS)的再生塔能耗構成。結果表明,加熱胺液所需熱量是再生塔再沸器熱負荷的主要構成部分,對整個脫硫系統能耗影響最為顯著。采用Aspen HYSYS流程模擬分析提高貧液中XDS含量對煉廠氣脫硫系統再生塔能耗的影響,并在干氣液化氣脫硫裝置上進行了工業驗證。模擬計算結果表明,提高貧液中XDS含量并降低其循環量可以在保證凈化效果的前提下降低再生蒸汽耗量。工業試驗結果與模擬值相吻合,貧液中XDS質量分數由23.82%提高到44.40%,再生塔的富液流量和相應的蒸汽耗量可分別降低20.4%和20.6%,節能降耗效果明顯;XDS溶劑系統發泡傾向與腐蝕性均維持在較低水平,脫硫系統運行平穩。

流程模擬 脫硫 液化氣 干氣 再生 能耗

胺洗脫硫是干氣、液化氣以及天然氣脫硫普遍采用的工藝方法,其能耗主要包括富液再生塔的蒸汽消耗與胺液循環的動力消耗,其中再生蒸汽消耗約占總能耗的65%,是影響胺洗脫硫工藝經濟性的關鍵指標[1-3]。所以,降低脫硫系統再生蒸汽耗量對于煉油廠節能降耗具有重要意義。為了避免胺液在較高添加量條件下使用時可能存在的發泡傾向和腐蝕性增加的情況,維持脫硫裝置的安全平穩運行,目前國內各石化企業干氣和液化氣等煉廠氣脫硫裝置的胺液質量分數基本維持在25%~35%[4],胺液含量低于國外先進水平[5-6]。胺液含量較低時,為了保證凈化氣的質量,需維持相對較高的胺液循環量,相應的再生蒸汽耗量較高。若適當提高胺液含量,在滿足脫硫效果的前提下,可在一定程度上降低脫硫裝置所需的胺液循環量,進而降低再生蒸汽耗量和胺液循環所需動力消耗,達到節能降耗的目的。因此,需要研究在避免國產胺液發泡傾向和腐蝕性增加的前提下提高其添加量對降低再生蒸汽耗量的影響。

華東理工大學基于不同溶劑組分對各硫化物脫除機理和性能的差異性特點開發了一種具有高效脫硫效果的復配溶劑(XDS溶劑),該溶劑在煉油廠干氣和液化氣脫硫中表現出了良好的效果,工業應用結果表明[7],XDS溶劑在高效脫除H2S的同時能夠有效脫除有機硫,有機硫脫除效率明顯優于N-甲基二乙醇胺(MDEA)等傳統醇胺溶劑,已在多家石化企業的干氣和液化氣脫硫裝置得到成功應用。為了探索XDS溶劑添加量提升空間并考察XDS溶劑提濃對節能降耗的影響,本課題通過能量衡算對溶劑再生塔的能耗構成進行分析,確定影響再生塔能耗的主要因素;采用Aspen HYSYS流程模擬技術分析預測提高貧液中XDS含量對干氣液化氣脫硫系統的再生蒸汽耗量的影響,并在某石化企業的干氣液化氣脫硫裝置進行工業驗證。

1 XDS溶劑的脫硫機理

XDS溶劑中針對性脫除酸氣的組分主要包括可有效脫除H2S和適度脫除CO2的MDEA以及可提高有機硫脫除率的配方組分。配方組分從提高COS-醇胺兩性離子脫質子反應速率、催化COS水解反應、提高COS和硫醇等有機硫在溶劑中的溶解度等方面入手提高其有機硫脫除效率[8],根據原料氣條件、脫硫系統工況、凈化要求等因素,可以調整XDS溶劑的配比以滿足脫硫技術要求。

與MDEA等傳統醇胺溶劑相似,XDS溶劑與H2S、CO2的反應均為可逆反應,高壓低溫有利于吸收,而低壓高溫有利于解吸;對于XDS溶劑以物理溶解方式吸收脫除硫醇等有機硫的過程也呈同樣規律。在脫硫塔內原料氣與貧液(經過再生的胺液)逆流接觸,原料氣中的酸氣組分被吸收脫除;自脫硫塔塔底流出的富液(吸收了酸氣組分的胺液)進入閃蒸罐中減壓釋放出溶解的烴類,再在再生塔的高溫及蒸汽汽提條件下解吸釋放出酸氣組分而得以再生,再生的貧液經冷卻降溫后返回脫硫塔循環使用。

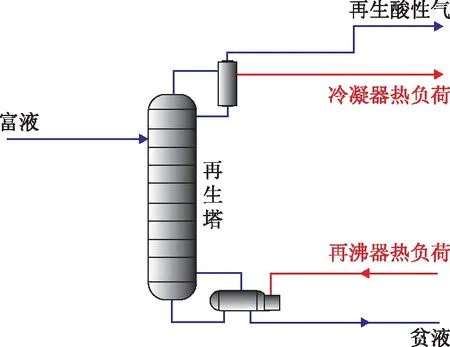

2 富液再生塔能耗分析

富液再生塔熱負荷示意見圖1。再生塔底部的再沸器的熱負荷是整個脫硫工藝能耗的關鍵[1-3],再沸器的熱負荷與再生塔的富液處理量、溫度、壓力、貧液酸性氣負荷等有關,熱負荷主要包括[9-12]:①加熱胺液的熱量Q1;②汽化塔塔頂冷凝水的熱量Q2,以降低氣相中酸性氣體分壓從而有利于其解吸;③酸性氣體與溶劑分子的化學鍵斷裂所需的解吸熱Q3(由于干氣和液化氣含有的酸性氣體組分主要是H2S,另有少量的CO2和微量的有機硫,Q3近似取H2S、CO2與MDEA的反應熱之和);④熱量損失ΔQ,熱損失率取10%。根據能量平衡,再沸器熱負荷可按式(1)計算。

Q=Q1+Q2+Q3+ΔQ=

[(T1-T2)×Cp1×F1+r×F2+

(HH2S×nH2S+HCO2×nCO2)]/(1-10%)

(1)

Q1與貧液流量、比熱容成正比關系,而貧液流量直接關系干氣和液化氣的凈化效果。提高貧液中XDS的含量,貧液中吸收脫除酸性氣體的有效分子增加,吸收脫除酸性氣體的推動力增加,因而可以適當降低貧液循環量并且足以保證凈化效果。此外,胺液的比熱容隨其含量的增加而下降[14]。所以,提高貧液中XDS含量的同時并適當降低其循環量,可以在保證凈化效果的前提下降低Q1,進而減少再沸器的蒸汽消耗,這是實現脫硫系統節能降耗的方便且有效的措施。

圖1 富液再生塔熱負荷示意

表1 富液再生塔再沸器熱負荷計算參數

1)在0.2 MPa、121.7 ℃條件下。

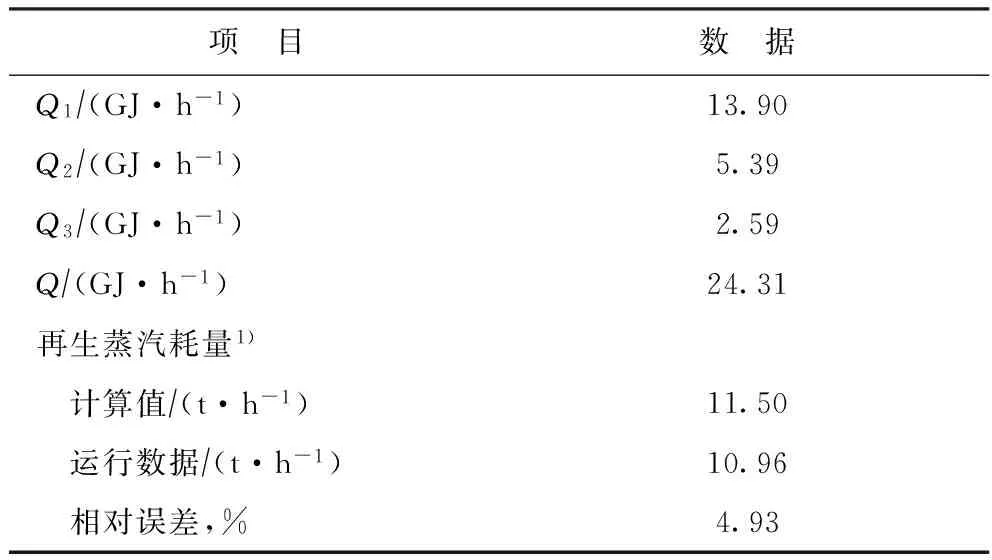

表2 富液再生塔再沸器熱負荷的構成

1) 0.40 MPa(表壓)蒸汽。

3 模擬計算

3.1 脫硫工藝模型

某石化企業的焦化干氣/液化氣脫硫系統包括干氣脫硫塔、液化氣脫硫塔和循環氫脫硫塔,各脫硫塔塔底富液混合后進入同一個閃蒸罐,經閃蒸后進入再生塔,經汽提再生后得到的貧液循環使用。應用Aspen HYSYS流程模擬軟件建立的焦化干氣/液化氣脫硫系統的工藝模型見圖2。其中干氣和循環氫脫硫塔選用Absorber模塊,液化氣脫硫塔選用Liquid-Liquid Extractor模塊,再生塔選用Distillation Column模塊。針對胺洗脫硫工藝的特點選擇胺物性包(Amine Property Package)模型[15],選擇其中更為嚴格的Li-Mather模型[16-17]作為XDS溶劑吸收酸氣過程的熱力學模型。

圖2 焦化干氣/液化氣脫硫系統模擬流程

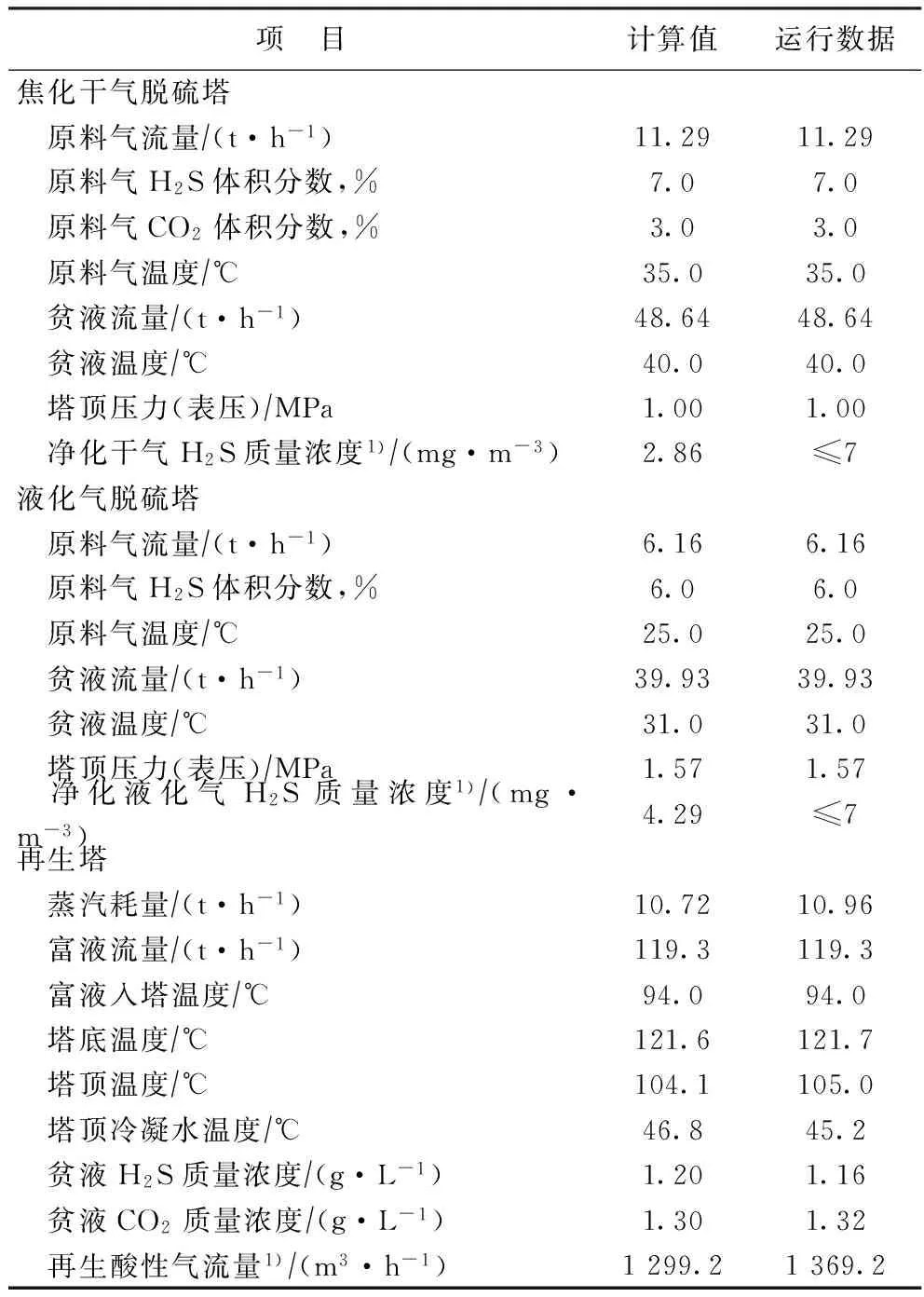

3.2 模型準確性分析

模型計算值與工業裝置運行數據的吻合程度反映模型的準確性。根據貧液中XDS質量分數為23.82%時脫硫系統的運行數據,將原料氣和貧液等相關操作參數輸入脫硫系統的工藝模型進行測試,考察模型的準確性。脫硫系統運行數據與計算值的對比結果見表3。從表3可以看出,凈化干氣H2S質量濃度、凈化液化氣H2S質量濃度、再生塔蒸汽耗量、貧液酸性氣負荷(H2S和CO2質量濃度)、再生酸性氣流量的計算值與其相應的運行數據接近,表明所建立的模型可以準確、可靠地模擬工業裝置的實際工藝過程。

3.3 XDS溶劑提濃對再生能耗的影響

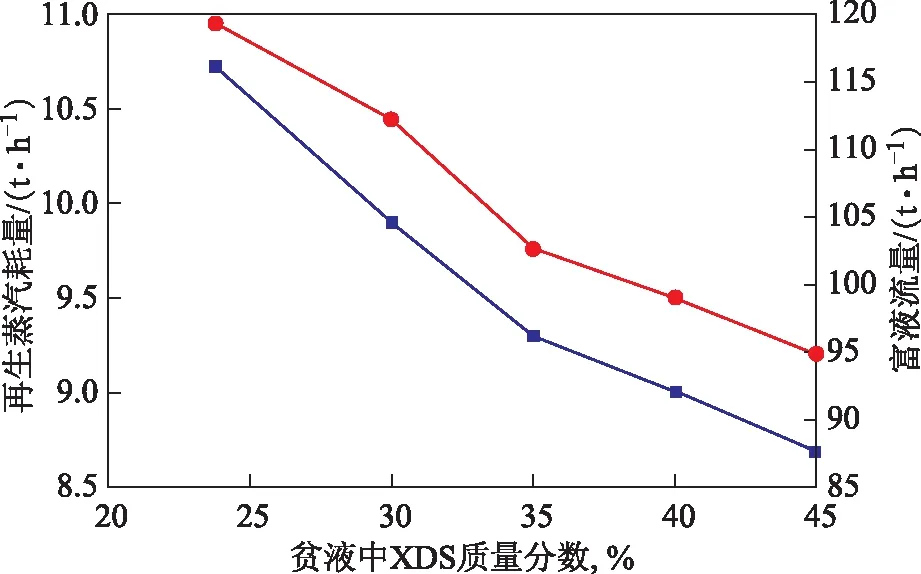

以再生塔再沸器熱負荷(以蒸汽耗量表示)最小化為目標,控制貧液的H2S質量濃度不超過1.2 gL和再生塔塔頂溫度為105.0 ℃,在保證干氣和液化氣脫硫效果穩定的前提下,逐步提高貧液中XDS含量并降低其循環量,XDS溶劑提濃對蒸汽耗量的影響見圖3。從圖3可以看出,隨著貧液中XDS含量的提高,再生塔的富液流量和相應的蒸汽耗量逐漸減小,當貧液中XDS質量分數從23.82%提高至45.00%,富液流量和相應的蒸汽耗量分別下降20.5%和18.7%。

表3 焦化干氣液化氣脫硫系統運行數據與計算值對比

表3 焦化干氣液化氣脫硫系統運行數據與計算值對比

項 目計算值運行數據焦化干氣脫硫塔 原料氣流量∕(t·h-1)11.2911.29 原料氣H2S體積分數,%7.07.0 原料氣CO2體積分數,%3.03.0 原料氣溫度∕℃35.035.0 貧液流量∕(t·h-1)48.6448.64 貧液溫度∕℃40.040.0 塔頂壓力(表壓)∕MPa1.001.00 凈化干氣H2S質量濃度1)∕(mg·m-3)2.86≤7液化氣脫硫塔 原料氣流量∕(t·h-1)6.166.16 原料氣H2S體積分數,%6.06.0 原料氣溫度∕℃25.025.0 貧液流量∕(t·h-1)39.9339.93 貧液溫度∕℃31.031.0 塔頂壓力(表壓)∕MPa1.571.57 凈化液化氣H2S質量濃度1)∕(mg·m-3)4.29≤7再生塔 蒸汽耗量∕(t·h-1)10.7210.96 富液流量∕(t·h-1)119.3119.3 富液入塔溫度∕℃94.094.0 塔底溫度∕℃121.6121.7 塔頂溫度∕℃104.1105.0 塔頂冷凝水溫度∕℃46.845.2 貧液H2S質量濃度∕(g·L-1)1.201.16 貧液CO2質量濃度∕(g·L-1)1.301.32 再生酸性氣流量1)∕(m3·h-1)1299.21369.2

1)標準狀態。

圖3 貧液中XDS含量對再生塔富液流量和蒸汽耗量的影響■—再生蒸汽耗量;●—富液流量

4 模型驗證

4.1 脫硫效果

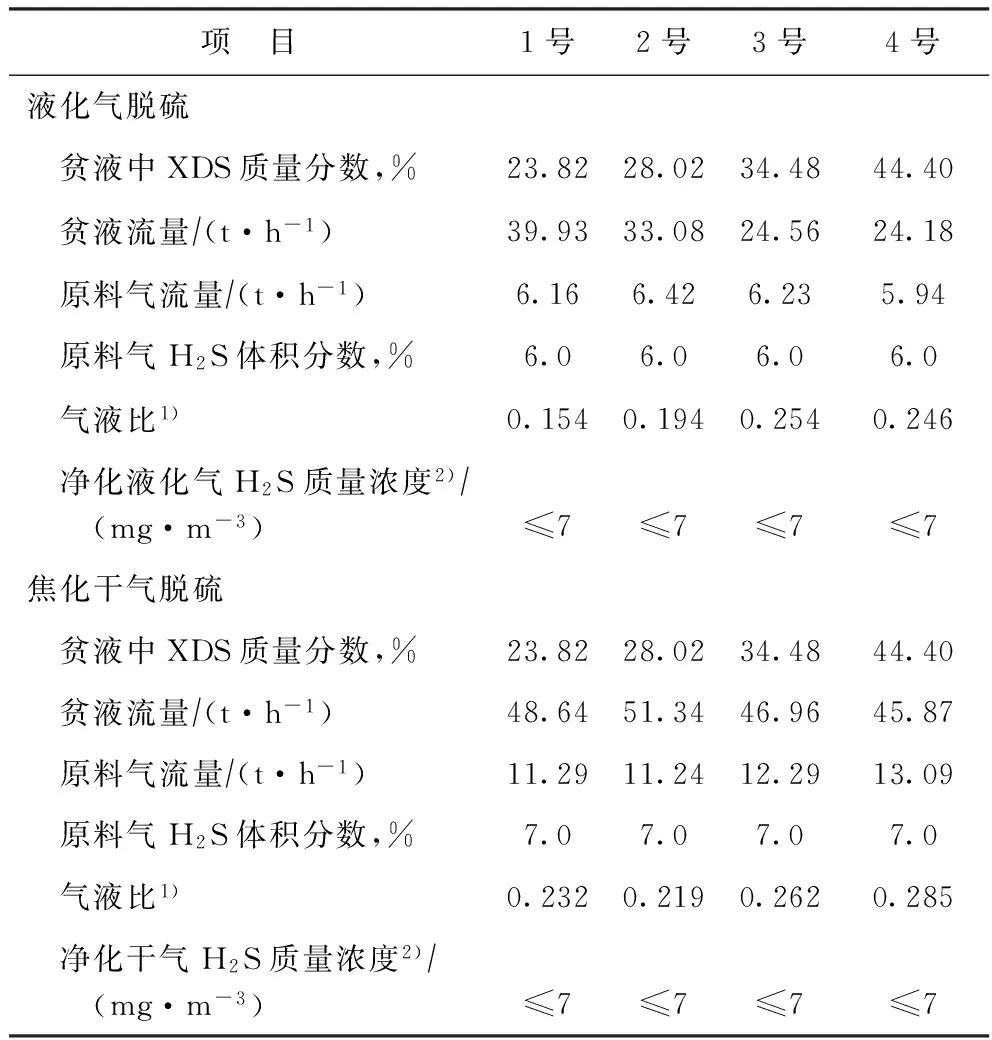

提高貧液中XDS含量前后焦化干氣和液化氣的脫硫效果見表4。從表4可以看出,貧液中XDS含量提高后,入塔貧液流量逐漸降低,原料氣流量根據生產需要調整,氣液比(原料氣與溶劑質量流量的比值)大幅增加。貧液中XDS質量分數從23.82%提高至44.40%,液化氣脫硫和焦化干氣脫硫塔的氣液比分別增加59.7%和22.8%,而凈化干氣和凈化液化氣的H2S質量濃度維持在7 mgm3以下,滿足控制指標(不大于50 mgm3)要求。表明貧液中XDS含量提高且處理負荷大幅增加后,焦化干氣和液化氣脫硫塔運行平穩,脫硫效果滿足生產要求。

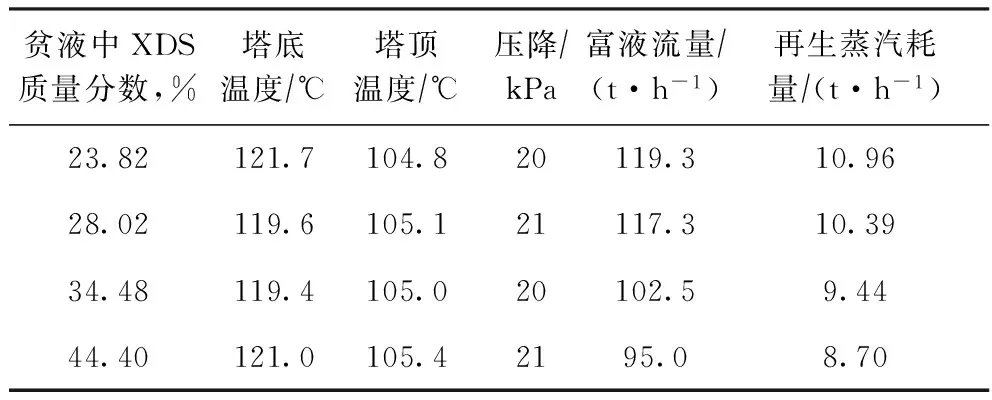

4.2 再生塔節能效果

再生塔操作參數見表5。從表5可以看出,隨著貧液中XDS含量的提高,再生塔的富液流量與相應再生蒸汽耗量明顯下降。貧液中XDS質量分數從23.82%提高至44.40%,再生塔的富液流量和蒸汽耗量分別降低20.4%和20.6%。表明提高貧液中XDS含量可顯著降低其循環量,從而大幅降低進入再生塔的富液流量和蒸汽耗量,節能效果明顯,而且工業試驗結果與模擬計算結果基本吻合。此外,提高貧液中XDS含量后,再生塔運行平穩,塔壓差穩定,表明再生塔未出現發泡現象[18],XDS溶劑的抗發泡性能良好。

表4 焦化干氣液化氣脫硫效果

表4 焦化干氣液化氣脫硫效果

項 目1號2號3號4號液化氣脫硫 貧液中XDS質量分數,%23.8228.0234.4844.40 貧液流量∕(t·h-1)39.9333.0824.5624.18 原料氣流量∕(t·h-1)6.166.426.235.94 原料氣H2S體積分數,%6.06.06.06.0 氣液比1)0.1540.1940.2540.246 凈化液化氣H2S質量濃度2)∕ (mg·m-3)≤7≤7≤7≤7焦化干氣脫硫 貧液中XDS質量分數,%23.8228.0234.4844.40 貧液流量∕(t·h-1)48.6451.3446.9645.87 原料氣流量∕(t·h-1)11.2911.2412.2913.09 原料氣H2S體積分數,%7.07.07.07.0 氣液比1)0.2320.2190.2620.285 凈化干氣H2S質量濃度2)∕ (mg·m-3)≤7≤7≤7≤7

1) 原料氣與貧液的質量流量之比。

2) 凈化液化氣和凈化干氣的H2S質量濃度的控制指標為不大于50 mgm3。

表5 再生塔操作參數

貧液中XDS質量分數從23.82%提高至44.40%時,貧液的質量見表6。從表6可以看出,提高貧液中XDS含量并降低再生蒸汽耗量后,貧液中H2S、CO2以及熱穩定性鹽的含量基本不變,表明富液再生效果良好,貧液質量穩定。

表6 貧液質量分析

4.3 XDS溶劑的腐蝕性考察

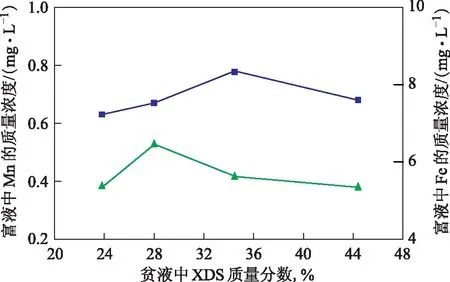

為了考察溶液中XDS含量對其腐蝕性的影響,采用全譜直讀等離子體發射光譜儀(ICP-AES)[2]測定工業裝置富液中的Fe和Mn含量,結果見圖4。從圖4可以看出,富液中Fe與Mn的含量均較低,分別為5~7 mg/L、0.6~0.8 mg/L。隨著貧液中XDS含量的增加和循環量的降低,相應富液中的堿性氮含量和酸性氣負荷增加[19-20],但是由于XDS溶劑中添加的緩蝕劑促進了金屬表面鈍化膜的形成,因而有效減弱了富液對金屬表面的腐蝕作用。因此,貧液中XDS含量提高后,其腐蝕性仍維持在較低水平。

圖4 富液的金屬含量■—Mn質量濃度;▲—Fe質量濃度

5 結 論

(1) 加熱胺液所需熱量是再生塔再沸器熱負荷的主要構成部分,對脫硫系統能耗影響最為顯著;而且加熱胺液所需熱量與再生塔貧液流量、比熱容呈正比關系。

(2) Aspen HYSYS流程模擬結果表明,在保證凈化效果的前提下,貧液中XDS質量分數從23.82%提高至45.00%,焦化干氣/液化氣脫硫系統的再生塔富液流量和蒸汽耗量可以分別降低20.5%和18.7%。

(3) 焦化干氣/液化氣脫硫裝置工業試驗結果表明,當貧液中XDS質量分數由23.82%提高到44.40%時,再生塔富液流量和相應的蒸汽耗量分別降低20.4%和20.6%,工業試驗結果與模擬計算值吻合;XDS溶劑抗發泡性能良好,其腐蝕性仍維持在較低水平,脫硫系統運行平穩。

[1] 岑兆海.天然氣凈化廠單元能耗評價指標探討[J].天然氣與石油,2011,29(4):29-31

[2] 陳賡良,常宏崗.配方型溶劑的應用與氣體凈化工藝的發展方向[M].北京:石油工業出版社,2008:18-145

[3] Tobiesen F A,Svendsen H F,Hoff K A.Desorber energy consumption amine based absorption plants[J].International Journal of Green Energy,2005,2(2):201-215

[4] 李菁菁,于海霞.煉廠氣體脫硫裝置中影響脫硫效果因素分析[J].中外能源,2009,14(3):71-76

[5] Craig N S.Improved method for sweetening of liquefied petroleum gas:EP0767156B1[P].2000-01-26

[6] Wagner R,Randolf H,Schmid H P.Method for neutralising a stream of hydrocarbon fluid:The United States,US7276153B2[P].2007-10-02

[7] 肖慶祥,梁先耀,林國偉,等.XDS-01高效脫硫劑的工業應用[C]中國石化集團公司催化裂化情報站.催化裂化協作組第十一屆年會報告論文選集——催化劑與助劑,河南洛陽:催化裂化協作組,2007:626-631

[8] 章建華,沈本賢,劉紀昌,等.XDS溶劑中壓吸收脫除高酸性天然氣中有機硫性能研究[J].石油煉制與化工,2009,40(3):65-68

[9] 董志國,劉虎,高艷清.胺液再生塔重沸器控制方案的技術改進[J].微計算機信息,2010,26(34):104-105

[10]Roongrat S,Adisorn A,Amornvadee V.Behavior of reboiler heat duty for CO2capture plants using regenerable single and blended alkanolamines[J].Ind Eng Chem Res,2005,44(12):4465-4473

[11]Long Zengbing,Liu Jin,Wu Xi.Process schemes selection and simulation evaluation of high sour natural gas desulfurization[J].Technology & Development of Chemical Industry,2007,36(12):28-32

[12]邱奎,安鵬飛,楊馥寧,等.高含硫天然氣脫硫操作條件對能耗影響的模擬研究[J].石油學報(石油加工),2012,28(6):978-985

[13]Posey M L,Tapperson K G,Rochelle G T.A simple model for prediction of acid gas solubilities in alkanolamines[J].Gas Separation & Purification,1996,10(3):181-186

[14]王開岳.天然氣凈化工藝——脫硫脫碳、脫水、硫磺回收及尾氣處理[M].北京:石油工業出版社,2005:23-24

[15]?i L E.CO2removal by absorption:challenges in modelling[J].Mathematical and Computer Modelling of Dynamical Systems,2010,16(2):511-533

[16]Lee I J,Otto F D,Mather A E.Solubility of mixtures of carbon dioxide and hydrogen sulfide in 5.0 N monoethanolamine solutions[J].Journal of Chemical & Engineering Data,1975(20):161-163

[17]李奇,姬忠禮,段西歡,等.基于HYSYS建模的含硫天然氣凈化裝置能耗分析[J].油氣儲運,2011,30(12):941-944

[18]梁憲偉.循環氫脫硫塔脫后帶液原因模擬分析及技術改造[J].石油煉制與化工,2010,41(7):55-59

[19]Amornvadee V,Tontiwachwuthikul P,Chakma A.Corrosion behavior of carbon steel in the CO2absorption process using aqueous amine solutions[J].Ind Eng Chem Res,1999,38(10):3917-3924

[20]Khorrami M R,Raeissi K,Shahban H.Corrosion behavior of carbon steel in carbon dioxide-loaded activated methyl diethanol amine solution[J].Corrosion,2008,64(2):124-130

SIMULATION ANALYSIS AND INDUSTRIAL VALIDATION FOR ENERGY SAVING WITH INCREASING CONCENTRATION OF EFFICIENT DESULFURIZATION SOLUTION IN REFINERY GAS DESULFURIZATION SYSTEM

Zhang Feng,Shen Benxian,Sun Hui

(StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237)

The constituent of energy consumption in the stripper for efficient desulfurization solvent (XDS) was analyzed with energy balance.Results suggested that,the energy required to heat amine solution accounted for the major part of the reboiler heat duty,and had the most significant impact on the energy consumption of the whole desulfurization system.The effect on reducing energy consumption with increasing the mass fraction of XDS solution for refinery gas desulfurization system was simulated and analyzed by the process simulation software Aspen HYSYS,and then industrial validated in a petrochemical enterprise.Simulation results showed that,the steam consumption for the stripper could be reduced by increasing mass fraction of lean solution and reducing solution circulation flow rate under the premise of ensuring the quality of purified gas.Industrial test results matched well with the simulated ones.In the petrochemical enterprise,the mass fraction of lean solution was increased from 23.82% to 44.40%,while the rich solution flow rate and corresponding steam consumption for the stripper could be reduced by 20.4% and 20.6%,respectively,which displayed the positive energy saving effect.Prior and post to increase mass fraction of lean solution,the foaming tendency and corrosive nature of XDS solution kept lower levels,and the desulfurization efficiency of the units remained stable.

process simulation;desulfurization;liquified petroleum gas;dry gas;regeneration;energy consumption

2013-08-13;修改稿收到日期:2013-09-24。

張峰(1987—),男,博士研究生,主要從事煉廠氣及天然氣凈化工藝研究工作。

沈本賢,E-mail:sbx@ecust.edu.cn。

十二五國家科技重大專項“大型油氣田及煤層氣開發”(20112X05017-005)。