沿江煉油廠首套渣油加氫裝置的運行分析

廖述波,陳章海,楊 勤

(中國石化長嶺分公司,湖南 岳陽414012)

1.7Mt/a渣油加氫裝置是中國石化長嶺分公司“十一五”原油劣質化改造升級的主要配套裝置之一,是沿江煉油廠中首套渣油加氫裝置,也是國內已投產的設備國產化率最高的渣油加氫裝置。該裝置采用中國石化石油化工科學研究院(簡稱石科院)開發的渣油加氫處理RHT技術[1-3]及工藝包,由中國石化洛陽工程建設公司(LPEC)設計,采用單系列4個反應器、汽提和分餾雙塔工藝流程。第一周期使用的催化劑為石科院開發的第二代RHT系列渣油加氫催化劑[2]。該裝置以儀長管輸原油的減壓渣油為主要原料,加工的原料油具有硫含量低、氮含量高、鐵、鈣含量高等特點,加氫重油作為優質催化裂化原料,同時副產柴油與石腦油。該裝置于2010年6月動工興建,2011年5月30日中交,2011年8月25日開車一次成功,2012年10月23日停工換劑,第一周期累計運行426天。

1 第一周期總體生產情況

1.1 催化劑裝填和開工

催化劑裝填從2011年7月24日22:00時開始,至7月31日7:00時結束,累計耗時153h,共裝入第二代RHT系列催化劑565.26t,惰性瓷球16.625t。

2011年8月13—15日催化劑干燥;8月20—23日催化劑預硫化;8月24日引入減三線蠟油,8月25日引入減壓渣油轉入正常生產。

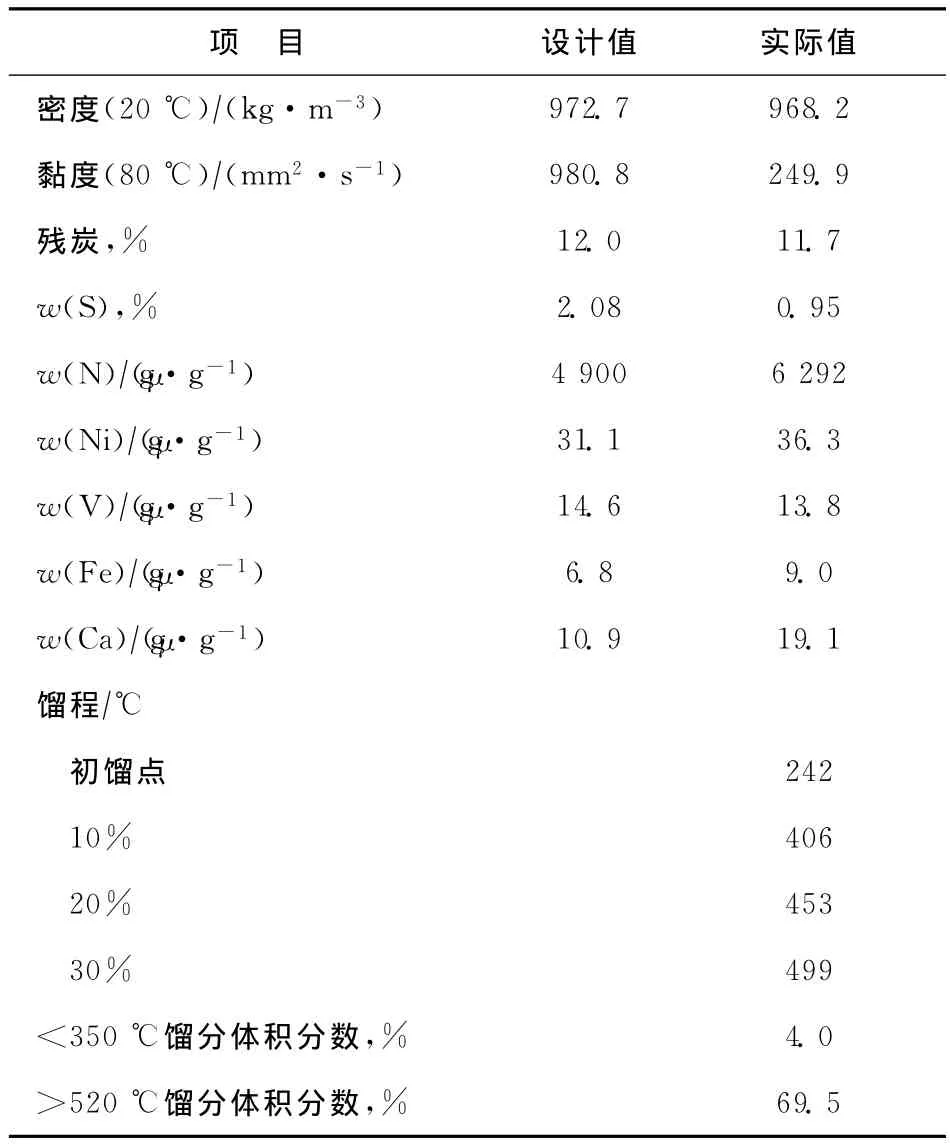

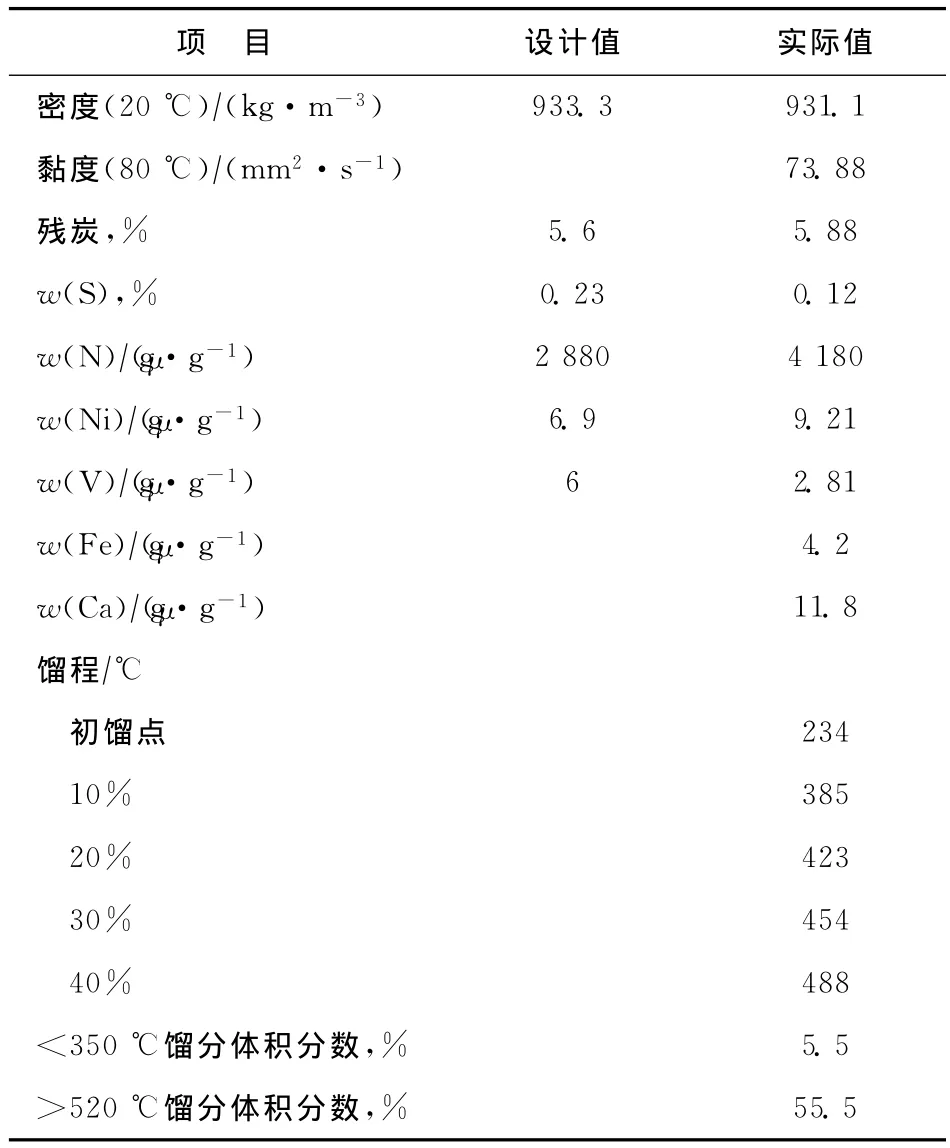

1.2 原料性質

表1列出了第一周期典型原料油主要性質。從表1可以看出:裝置第一周期原料油的殘炭值一般在設計指標(不大于12%)范圍內;原料油的硫含量低于設計值,也低于國內同類裝置原料油硫含量;原料油的總氮含量相對較高,質量分數一般在6 200~7 500μg/g,遠遠超出了設計值,是一種典型的低硫高氮原料油。

表1 第一周期裝置典型原料油性質

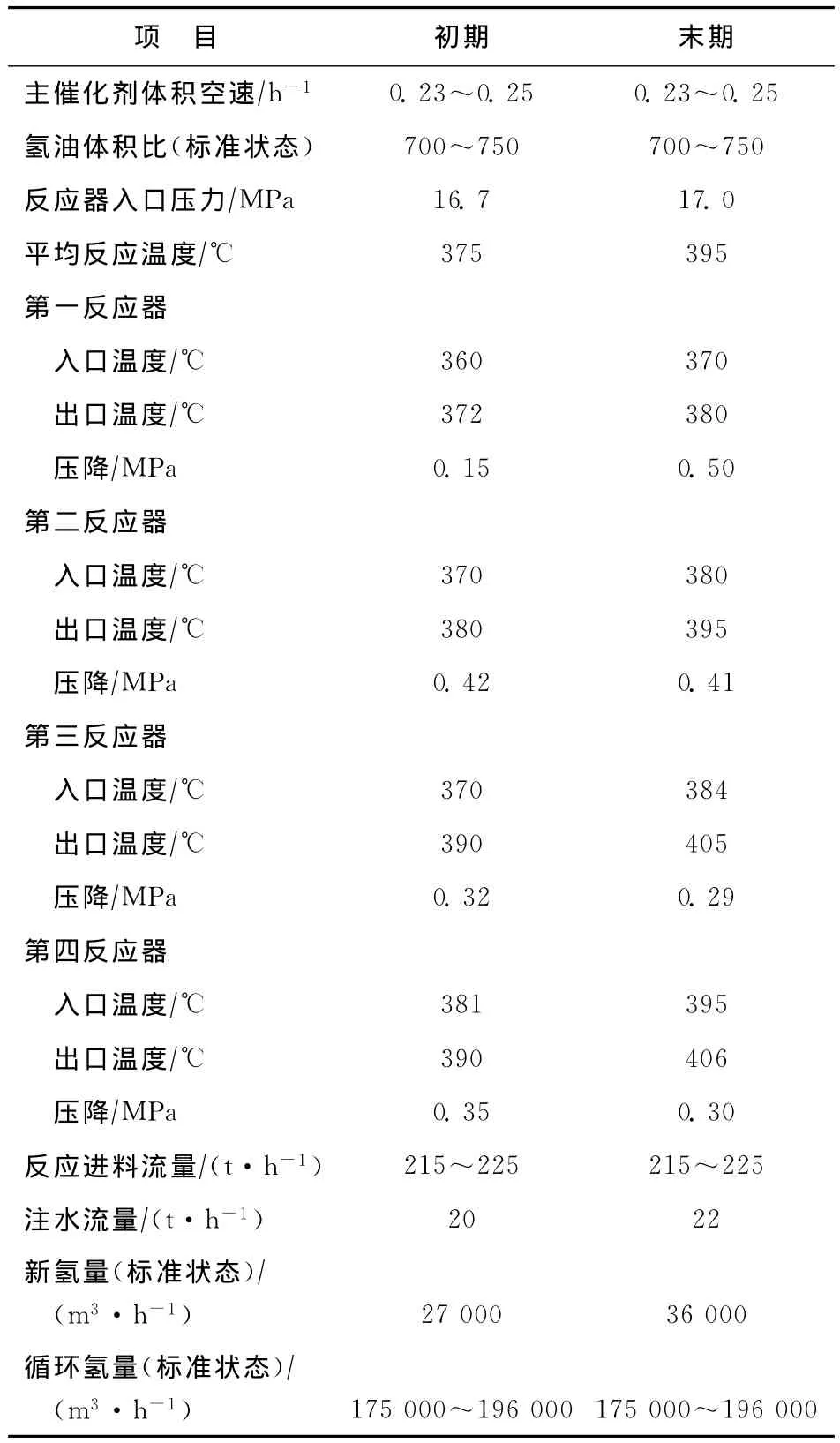

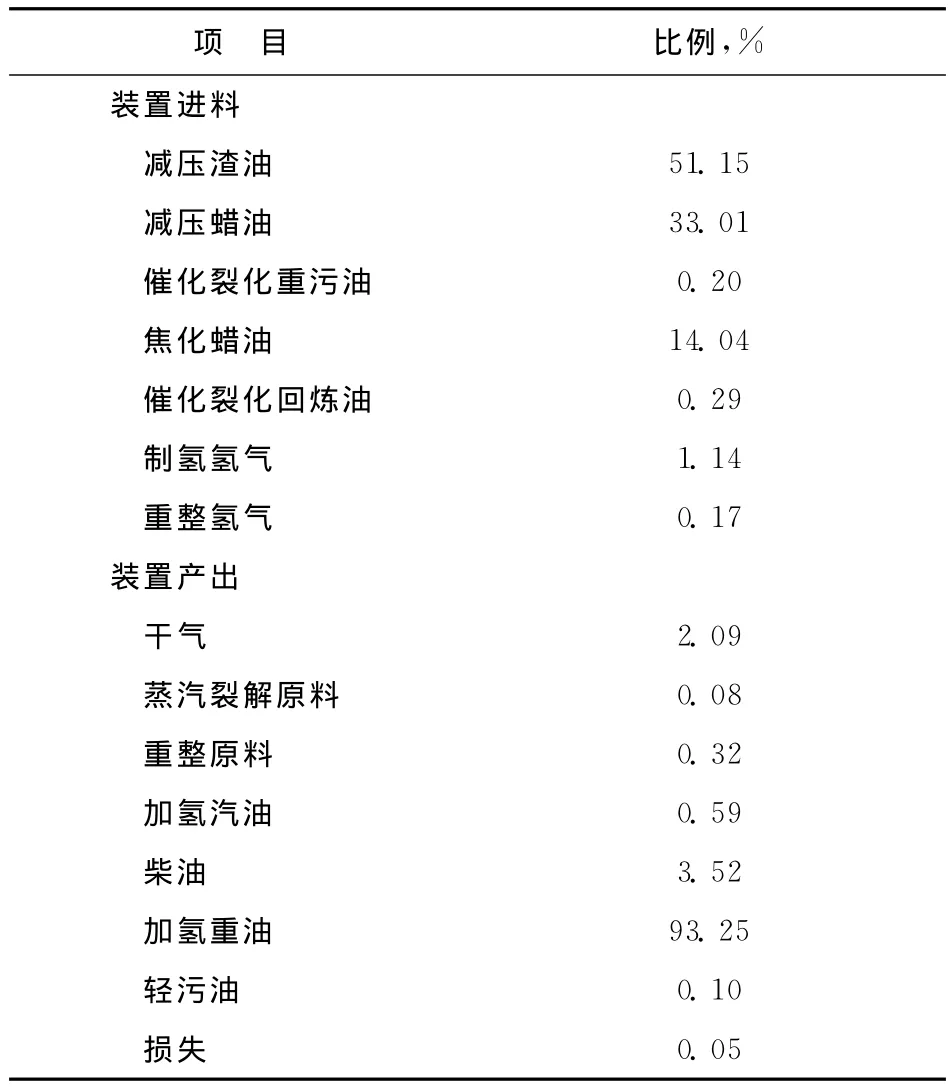

第一周期主要操作條件列于表2,物料平衡數據見表3。

表2 第一周期裝置主要操作條件

表3 第一周期裝置物料平衡

2011年8月為裝置開工階段,裝置能耗較高,達到了1 004MJ/t。2011年10—12月進行節能優化工作,通過優化工藝流程、加強裝置間的熱聯合、提高加熱爐效率、維護液力透平機安穩運行等措施,裝置的能耗逐月降低。2012年10月,由于裝置停工,大量使用蒸汽等介質,裝置能耗相應增加。全周期的裝置平均能耗為718MJ/t,比裝置設計能耗838MJ/t降低了120MJ/t。裝置全周期大負荷運行,加工負荷平均為102%,最高負荷達到113%。

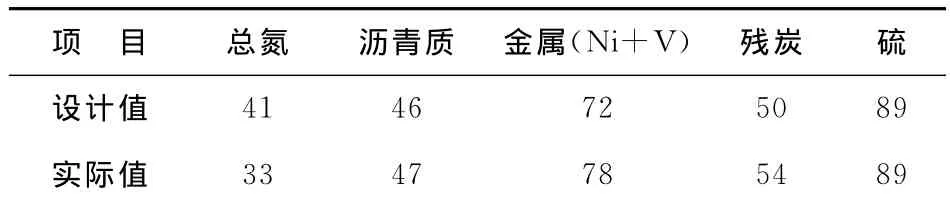

第一周期加氫重油質量總體達到設計要求,加氫重油性質見表4。重油的殘炭降低率、脫硫率、脫金屬率等均達到或超過設計水平,受冷、熱高壓分離器溫度高的影響,全周期第四反應器溫度未達設計最高值,導致脫氮率略低于設計水平,第一周期雜質脫除率見表5。

表4 加氫重油性質

表5 第一周期加氫重油雜質脫除率 %

2 第一周期主要工藝參數變化

2.1 反應溫度

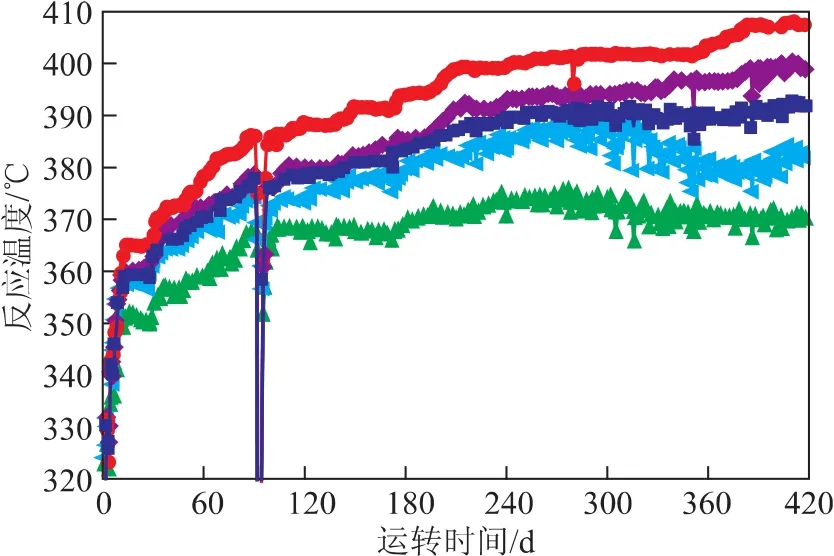

第一周期反應器總體平均溫度(CAT)及各反應器催化劑床層平均溫度(BAT)的變化情況見圖1,各反應器催化劑床層徑向溫差見圖2。裝置開工運行1個月后,隨著減壓渣油摻煉量的增加,反應器的溫度同步提升,日均CAT提溫幅度為0.26℃,經過2個月后CAT提溫至378℃。穩定約2個月后CAT繼續以0.14℃/d的速率提至390℃,此后一直維持在此溫度范圍內運行,直至裝置運行末期才適當提高反應溫度。

從圖1可以看出:第一反應器(一反)和第二反應器(二反)的溫度趨勢平緩,主要原因在于一反徑向溫差較大,為避免形成熱點,確保裝置長周期運行,限制了一反和二反的提溫速率;隨著周期的延長,一反催化劑活性逐步下降,反應負荷向二反、三反轉移,同時隨著溫度的提高,放熱反應加劇,二反、三反、四反溫升隨之升高。

圖1 第一周期各反應器溫度變化

圖2 第一周期各反應器催化劑床層徑向溫差

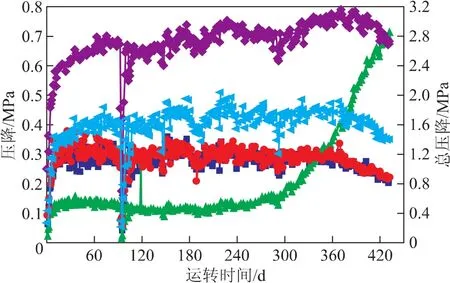

2.2 反應器壓降

第一周期裝置各反應器壓降變化情況見圖3。運行前半個月內,緩慢提高裝置摻渣量至70t/h,在此階段內,各反應器壓差同步緩慢升高。運行至52天時,裝置摻渣量達到100t/h,此時各反應器壓差基本穩定,沒有明顯上漲的趨勢。各反應器壓差隨摻渣比的趨勢變化而變化,一反、二反尤其明顯。在裝置運行前期,各反應器BAT低于360℃時,原料油的黏度對反應器的壓降變化起到決定性作用。

在裝置運行前期,提高反應器溫度,有利于降低反應器壓差,在裝置運行中后期,一反的壓降呈現緩慢上漲趨勢,運行后期,一反的壓降上升的速率大幅增加,此時需要綜合考慮全廠的經濟效益來決定是保周期還是盡早停工換劑,可通過改善原料性質等方法延緩與控制壓差上漲的趨勢。

圖3 第一周期各反應器壓降變化

3 第一周期催化劑運行情況

本周期使用的石科院開發的第二代RHT系列渣油加氫催化劑總體性能優越,能夠滿足設計要求。主要表現如下:

(1)脫金屬的效果明顯,鎳的脫除率一般為75%~78%,釩的脫除率一般為80%~85%,都達到了裝置設計金屬脫除率72%以上的要求。

(2)在裝置運行的前10個月,原料油中硫質量分數一般約為0.9%。在運行的后4個月,原料油的硫含量有所上升,質量分數一般約為1.2%,遠低于設計原料中硫質量分數2.08%。在裝置運行前期,硫的脫除率一般約為87%,略低于設計脫硫率89%。裝置運行至中后期,隨著反應器CAT的提高,脫硫率逐步提高并達到了91%,這說明催化劑的脫硫能力較強,活性和穩定性較好。

(3)催化劑的脫氮效果隨著反應器平均溫度CAT的升高而升高,而裝置原料油中實際氮質量分數一般為6 200~7 500μg/g,遠高于設計氮質量分數4 900μg/g,使得催化劑的脫氮率為33%~36%,低于設計脫氮率41%。

(4)第一周期的運行初期,原料的殘炭值基本在設計值12.0%以下,但由于反應溫度較低,殘炭降低率一般為47%~50%,略低于設計值50%。裝置運行中后期,隨著反應溫度的提高,降殘炭率逐步提高,殘炭降低率達到了58%,超出設計值8百分點,說明催化劑的脫殘炭活性較好,滿足了裝置的生產要求。

(5)隨著裝置運行時間的延長及反應溫度的提高,催化劑的脫硫活性、脫殘炭活性和脫氮活性始終保持在較高活性區內,并且可通過調整各反應器的反應溫度靈活地控制各種雜質合適的脫除率,這說明催化劑穩定性強,其整體級配是合理的。

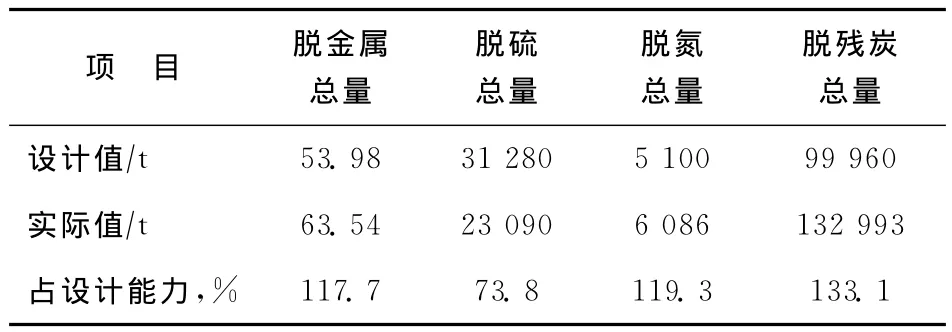

(6)2012年7月,一反的床層壓降開始緩慢上漲,10月23日,一反床層壓降達到0.7MPa,達到了換劑的條件,裝置停工換劑。表6列出第一周期裝置雜質脫除總量。除原料油硫含量比設計值低很多,造成脫硫總量偏低外,脫金屬、脫氮、脫殘炭總量都超過設計值。

表6 第一周期裝置雜質脫除量

4 第一周期主要設備運行情況

第一周期,除發生了一起因循環氫壓縮機出口反飛動線流量孔板一次閥前焊縫裂紋氫氣泄漏導致裝置停工的事件外,裝置其它主要設備總體運行平穩,國產化設備經受住了考驗,但新氫壓縮機和高壓空冷器在運行過程中還是暴露出了一些問題。

4.1 新氫壓縮機

裝置新氫壓縮機為一開一備,1臺國產1臺進口,設備編號為C102A/B。

新氫壓縮機C102A為進口壓縮機,美國德萊賽蘭公司設計制造,第一周期運行平穩。

新氫壓縮機C102B臥式4列對稱平衡型壓縮機,為國產,其型號為4M125-39/24-185-BX。2011年8月25日19:30,在監護運行中,發現C102B三級氣缸填料處側蓋(靠近二級缸)石棉墊片突然撕裂,大量氫氣泄漏。迅速停機后,連夜對三級氣缸填料密封解體檢查,發現三級填料密封的第一級高壓“O”型丁氰橡膠密封圈未能壓緊,在高壓氫氣作用下撕裂。由于其它各級均有泄漏情況,于是將各級填料均解體,對O型圈進行更換,以確保機組的安全平穩運行。此后運行過程中相繼出現了機組及出入口管線震動大,管卡震松,熱偶絲震斷導致連鎖停機等事件。其中以壓縮機二級缸振動最大,為8.0mm/s,經分析認為振動是由于氣體脈動引起。經核算采用一級出口及二級入口緩沖罐與管線之間的墊片改為孔板后機組運行平穩,管線震動有明顯改善,二級缸振動減弱至2.2mm/s,目前運行情況良好。

4.2 高壓空氣冷卻器

裝置高壓空氣冷卻器A101A/B/C/D型號為G-TF36B4-Vs22,管束管箱材質使用國產Incoloy825,管束按GB 150—1998在廠家進行了水壓試驗。裝置開工后運行不久,相繼出現空氣冷卻器堵頭輕微泄漏,采取降壓對泄漏堵頭緊固后泄漏情況得到消除。整個第一周期高壓空氣冷卻器均在監護中運行,發現大小泄漏點30余次,均采用降壓緊固予以消除。在第一周期停工換劑過程中對發生泄漏的堵頭墊片予以更換,同時對所有堵頭進行緊固,在第二周期運行過程中較為正常。

5 技術分析

5.1 裝置原料問題

裝置原料流程原設計為減二線、減三線蠟油與減壓渣油熱進料在裝置外混合后進裝置。受原料性質及常減壓蒸餾裝置操作(減壓深拔,減三線蠟油和減壓渣油性質較差)的影響,裝置運行初期,渣油加氫裝置原料性質波動較大,無法預知與控制原料性質的變化并作出相應的調整。因此開工運行初期裝置反應壓差、溫升及壓力波動較大。為消除這一不利因素,理順原料供給流程,增設相應原料專線,達到了減二線油、減三線油、減壓渣油單獨進料控制,確保了裝置的穩定運行。

5.2 分餾塔吹汽問題

分餾塔設計為0.5MPa過熱蒸汽汽提。低壓汽包產汽后部分經分餾爐對流室過熱后進分餾塔氣提,部分低壓汽包產汽外送去系統0.5MPa管網,設計外送汽量4t/h左右。實際生產過程中,從節能考慮,分餾爐低負荷運行,實際負荷僅為設計負荷的20%,導致分餾塔系統溫度低于設計溫度,產汽量與設計不符。運行初期,產汽量少于分餾塔的吹汽需求。運行中期很長一段時間處于產用平衡狀態;同時吹汽溫度設計為280℃,因分餾爐過熱負荷低,實際僅為170℃。在裝置運行中期,低壓汽包產汽與分餾塔吹汽相當時,由于0.5 MPa蒸汽系統管線長,在裝置與系統連接管網中出現大量凝結水,在低壓汽包產汽波動時,凝結水隨分餾塔吹汽入塔導致沖塔的時有發生。裝置只能將0.5MPa蒸汽與系統蒸汽隔離,自產自用,在產汽量稍大時只能放空處理,調節難度也隨之增大。目前,已考慮增加低壓汽包壓力控制,后路去系統的0.5MPa蒸汽系統,但有可能造成0.5 MPa蒸汽系統帶水。

5.3 一反壓降上升原因分析

從第一周期的運轉情況來看,導致渣油加氫裝置停工的最直接因素為一反壓降升高至上限值0.7MPa。由此可以推斷,一反催化劑床層空隙率已降至較低值,與原料中鐵、鈣含量特別是鐵含量高有關。

5.4 一反徑向溫差問題

從第一周期的運轉情況來看,到了運轉的中后期,一反徑向溫差較大。可能與該反應器入口分配器分配效果不佳有關。

6 結 論

(1)1.7Mt/a渣油加氫裝置第一周期生產總體平穩,共運行426天,全周期加工負荷平均為102%,最高負荷達到113%,產品質量合格,為催化裂化裝置提供了優質原料,總體上達到設計要求。

(2)RHT系列催化劑起始反應溫度低,在較低溫度時就能達到雜質脫除的要求,同時在運行過程中,反應溫升分布較為合理,熱點容易控制。因此,RHT系列催化劑有較高的活性和較好的穩定性,確保了裝置長周期運行。

(3)裝置應用的大量國產化設備能滿足裝置運行要求,并在運行中得到很好地檢驗。

(4)一反壓降的升高與熱點的產生對裝置第一周期的末期運行產生不利影響,因此如何降低和控制這些影響是第二周期工作的重點。在原料油Fe、Ca含量的控制、催化劑級配方案的調整以及采用新型反應器分配器等方面都值得考慮。

[1]聶紅,楊清河,戴立順,等.重油高效轉化關鍵技術的開發及應用[J].石油煉制與化工,2012,43(1):1-6

[2]楊進華.第二代RHT系列渣油加氫處理催化劑的工業應用[J].石油煉制與化工,2012,43(2):61-64

[3]Yin Zhaolin.Operation and optimization of residue hydrotreating unit using new catalyst system[J].China Petroleum Processing and Petrochemical Technology,2012,14(3):50-58