MTBE原料C4降硫方案研究與應用

郭 成,李曉輝,周世巖,尤申國

(1.中國石油華北石化公司,河北 任丘 062552;2.中國石油東北銷售冀中分公司)

MTBE原料C4降硫方案研究與應用

郭 成1,李曉輝1,周世巖1,尤申國2

(1.中國石油華北石化公司,河北 任丘 062552;2.中國石油東北銷售冀中分公司)

中國石油華北石化公司針對其生產的MTBE中硫質量分數高達457 μgg,無法作為生產滿足京Ⅴ或國Ⅴ排放標準的汽油的調合組分的情況,研究制定了MTBE原料C4降硫方案并進行了應用。MTBE原料C4降硫方案為:雙脫部分采用纖維膜接觸器技術對液化氣脫硫醇工藝進行改造;氣體分餾裝置充分利用催化裂化裝置的低溫余熱,增設輕、重C4分離塔;優化催化裂化裝置操作。上述方案實施后,MTBE中總硫質量分數降低至13 μgg,為調合生產滿足京Ⅴ排放標準的汽油提供了可能性。

MTBE 降硫 纖維膜 C4組分 硫含量

為了保護環境,世界各國清潔汽油質量指標對硫含量限制要求日益嚴格。我國車用無鉛汽油標準所規定的硫含量也在不斷降低,從國Ⅱ排放標準要求的汽油硫質量分數不大于500 μgg到2010年全國開始實施的國Ⅲ排放標準要求的汽油硫質量分數不大于150 μgg,以及國Ⅳ排放標準所要求的汽油硫質量分數不大于50 μgg。2013年6月起北京已經實施京Ⅴ排放標準,要求汽油硫質量分數不大于10 μgg。全國2014年1月1日起實施國Ⅳ排放標準,并計劃從2018年1月1日起實施國Ⅴ排放標準,要求汽油硫質量分數不大于10 μgg。

中國石油華北石化公司(簡稱華北石化公司)的液化氣經過催化裂化裝置脫硫化氫、脫硫醇工藝(簡稱雙脫)處理,可滿足民用液化氣指標要求。自裝置投產以來,甲基叔丁基醚(MTBE)一直是車用汽油(國Ⅱ)的優良調合組分。MTBE是一種清潔汽油的重要抗爆添加劑,RON為118,是清潔汽油的主要組分。2008年華北石化公司開始生產滿足京Ⅳ排放標準的汽油(簡稱京Ⅳ汽油),發現MTBE中硫質量分數高達457 μgg左右,由于MTBE硫含量過高,只能調合滿足國Ⅱ排放標準的汽油(簡稱國Ⅱ汽油),無法作為京Ⅳ汽油調合組分。2010年全國實施國Ⅲ排放標準,華北石化公司不再生產國Ⅱ汽油,生產的MTBE只好賣掉。要使清潔汽油的硫含量達到京Ⅴ或國Ⅴ排放標準,MTBE的硫質量分數應不大于20 μgg。因此,華北石化公司研究制定了MTBE降硫方案并進行了應用。

1 降硫方案的研究

1.1 MTBE生產環節的硫分布

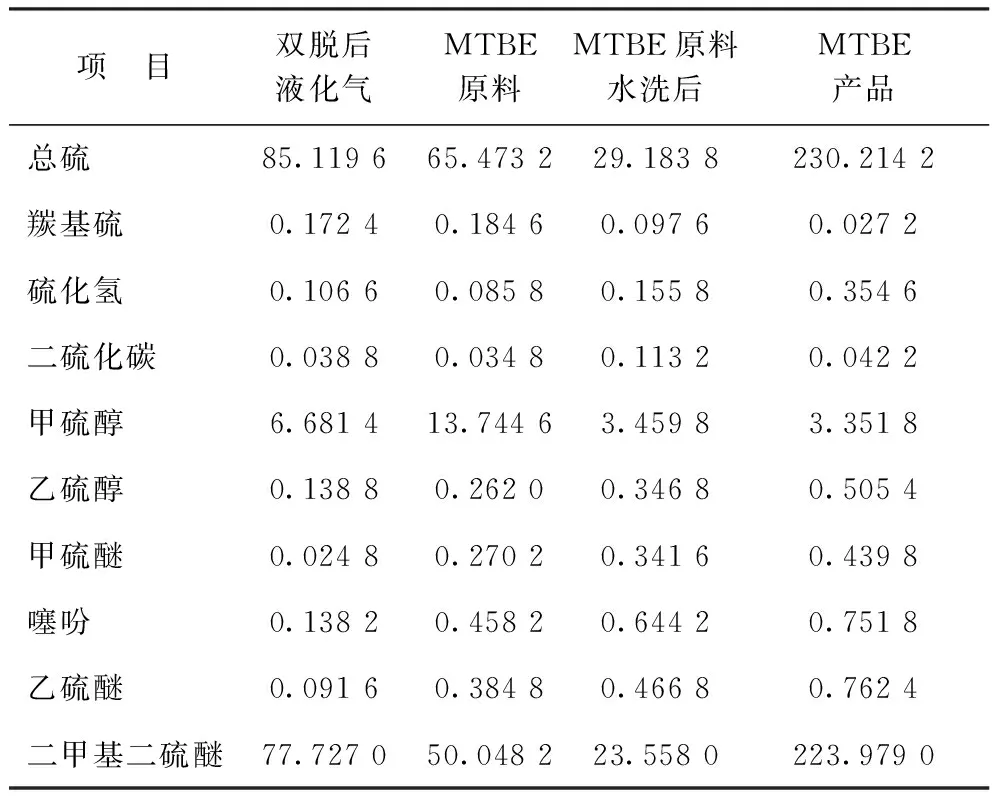

華北石化公司MTBE生產環節中各物料的硫化物分布見表1。

表1 GC-SCD方法測得的MTBE生產環節中各物料的硫化物分布 μLL

表1 GC-SCD方法測得的MTBE生產環節中各物料的硫化物分布 μLL

項 目雙脫后液化氣MTBE原料MTBE原料水洗后MTBE產品總硫85.119665.473229.1838230.2142羰基硫0.17240.18460.09760.0272硫化氫0.10660.08580.15580.3546二硫化碳0.03880.03480.11320.0422甲硫醇6.681413.74463.45983.3518乙硫醇0.13880.26200.34680.5054甲硫醚0.02480.27020.34160.4398噻吩0.13820.45820.64420.7518乙硫醚0.09160.38480.46680.7624二甲基二硫醚77.727050.048223.5580223.9790

由表1可以看出,在整個MTBE原料C4的生產工藝中,MTBE原料的硫化物組分含量按工藝順序逐漸降低,而MTBE產品硫含量最高。雙脫部分是利用堿液將硫化物脫除,其余各部分均為物理變化,可以認為在原料生產過程中沒有新的含硫化合物形成。由于MTBE對硫化物有溶解性、分子結構不穩定和自身溶于水等特點,從產品MTBE中脫硫是相當困難的,因此,應考慮將MTBE的原料C4中硫含量盡可能地降低。C4為催化裂化液化氣經氣體分餾裝置分離制得,所以應設法降低液化氣中硫含量。

1.2 原液化氣脫硫醇裝置技術的局限性

華北石化公司液化氣脫硫醇采用的是傳統的液-液抽提脫硫醇工藝。從表1可以看出,液化氣中主要硫化物為二甲基二硫醚和甲硫醇。傳統的液-液抽提脫硫醇工藝中,甲硫醇反應不徹底,而其生成的二甲基二硫醚仍然存留在液化氣中,由于MTBE具有對硫化物溶解的特性,導致原料液化氣中的硫最后大部分轉移到MTBE產品中。

1.3 降硫方案的確定

華北石化公司現有裝置液化氣硫含量高的原因為:液化氣脫硫醇堿液在系統內循環一段時間后,堿液中的二硫化物達到飽和,從而影響脫硫醇效果,而二硫化物無法依靠堿液沉降進行分離;液化氣堿洗、再生部分均未進行過改造,與成倍增長的液化氣處理量相比,系統內堿液總量相對較低,堿液在各設備內部的停留時間不夠長,易造成分離時間不夠長,造成返混。

經研究對比,確定華北石化公司MTBE降硫方案如下:雙脫部分采用纖維膜接觸器技術對液化氣脫硫醇工藝進行改造;氣體分餾裝置充分利用催化裂化裝置的低溫余熱,增設輕、重C4分離塔;優化催化裂化裝置操作條件。

2 降硫方案的應用

2.1 纖維膜接觸器在液化氣脫硫醇裝置上的應用

纖維膜接觸器[1]的兩相在纖維膜接觸器內的接觸方式不是常規的混合分散式霧滴之間的球面接觸,而是特殊的非分散式液膜之間的平面接觸,當油品(烴類)和堿液分別順著金屬纖維向下流動時,因表面張力不同,它們對金屬纖維的附著力不同,堿液的附著力要大于烴類。當堿液順著縱橫交錯的金屬纖維流動時,就會被縱橫的金屬纖維拉成一層極薄的膜,從而使小體積的堿液擴展成極大面積的堿膜,此時如果讓烴類從已被堿液浸潤濕透的金屬纖維絲上同時流下,則烴類與堿液之間的摩擦力使堿膜更薄,兩相之間的接觸是平面膜上接觸,在接觸過程中便進行酸堿反應,在一定的時間內就能完成傳質的過程。依據纖維膜的性能特點,纖維膜接觸器具有傳質效率高、接觸面積大、設備投資省和處理能力大等優點。

纖維膜接觸器解決了常規混合-沉降系統中存在的萃取效率和堿濃度上的限制,可大幅降低烴堿比,有利于增加萃取效率。纖維膜接觸器是一種靜態接觸設備,是由一束束長而連續的小直徑纖維絲組成的,包在一根管或其它圓柱型的容器中,使有效的橫截面足夠填充纖維以提供發生傳質所需的大量的表面積。華北石化公司纖維膜脫硫醇系統采用兩組纖維膜接觸器作為液化氣與堿液接觸的場所進行脫硫醇反應,同時又在堿液再生部分設計了一組纖維膜接觸器,作為低硫溶劑油與再生堿液的接觸場所進行反抽提反應,降低堿液中攜帶的二硫化物等含硫化合物。

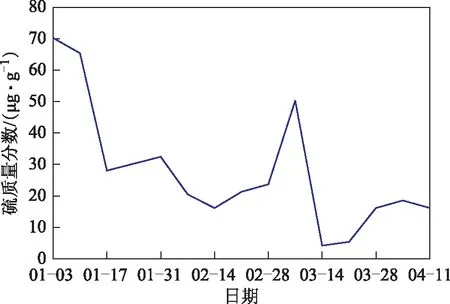

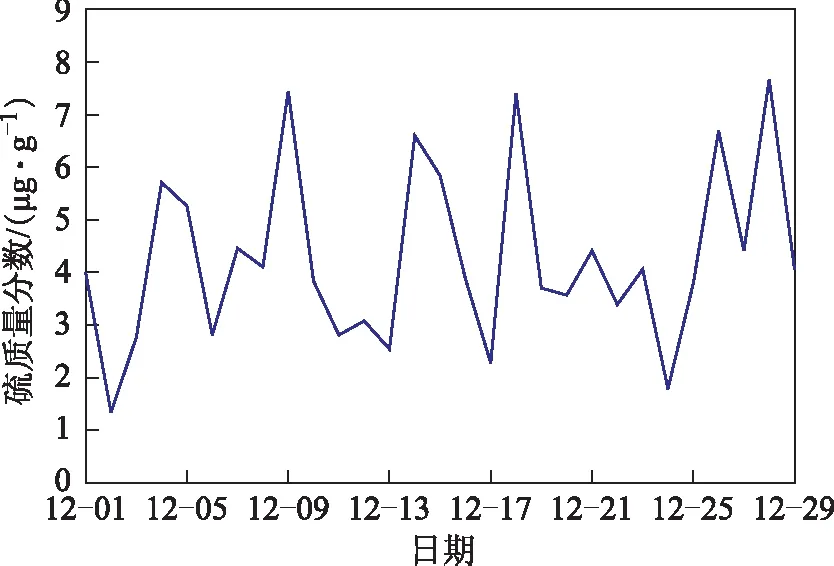

目前纖維膜脫硫醇系統已開工正常并運轉1年多,取2011年1—4月的精制液化氣總硫含量作為投用纖維膜脫硫醇系統前的數據,取2011年12月的精制液化氣脫后硫含量數據作為投用纖維膜脫硫醇系統后的數據,將兩者進行對比分析,結果見圖1、圖2。

由圖1、圖2可知,投用纖維膜脫硫醇系統后,精制液化氣的總硫質量分數的平均值由原來的24 μgg降低至3.75 μgg,說明該系統投用后能有效地降低液化氣的總硫含量。

圖1 投用纖維膜脫硫醇系統前精制液化氣硫含量分布

圖2 投用纖維膜脫硫醇系統后精制液化氣硫含量分布

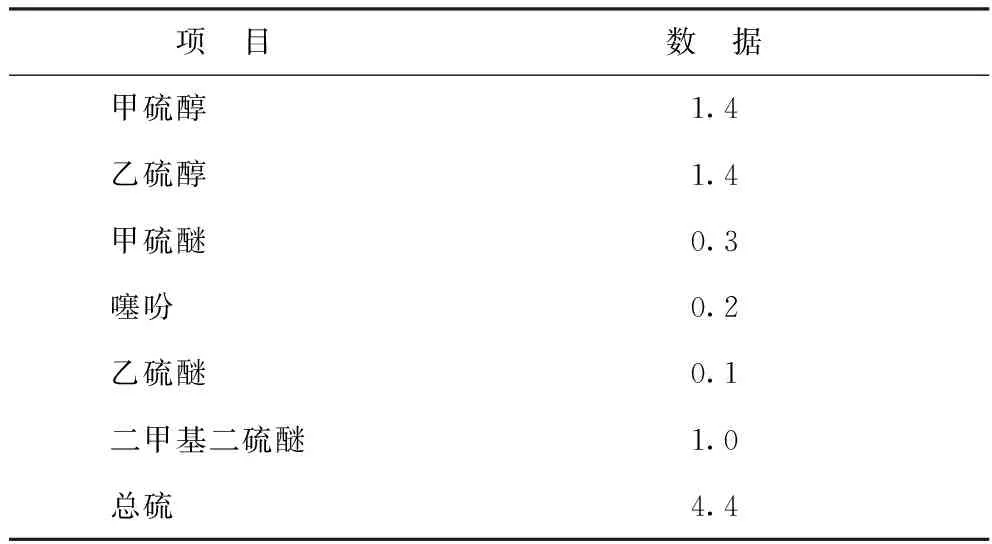

對投用液化氣纖維膜脫硫醇系統后的液化氣總硫組分進行分析,結果見表2。由表2可以看出,投用纖維膜脫硫醇系統后雙脫后液化氣總硫質量分數為4.4 μgg,此時產品MTBE的硫質量分數為30~40 μgg,達到了預期目的。

表2 投用纖維膜脫硫醇系統后液化氣硫組分分析結果 μgg

表2 投用纖維膜脫硫醇系統后液化氣硫組分分析結果 μgg

項 目數 據甲硫醇1.4乙硫醇1.4甲硫醚0.3噻吩0.2乙硫醚0.1二甲基二硫醚1.0總硫4.4

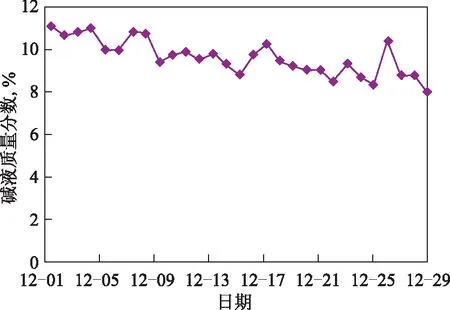

對投用纖維膜脫硫醇系統后堿液再生效果進行分析,取2011年12月纖維膜脫硫醇系統的堿液質量分數數據,結果見圖3。

圖3 纖維膜脫硫醇系統的堿液質量分數下降情況

由圖3可以看出,2011年12月堿液濃度下降較為平緩,說明堿液再生效果較好。由于采用的堿液濃度較高,堿液用量和換堿次數大幅度減少。堿液更換頻次基本為4~5個月一次,改造前一般為一周更換一次劑堿,更換時劑堿的質量分數已低于8%。由于增加了溶劑油反抽提這一步驟,再生堿液中的總硫含量明顯降低,減少了返混的現象,堿液的消耗量明顯減少,液化氣脫硫醇系統的堿液單耗由改造前的1.33 kgt降為改造后的1.0 kgt,據估算每年可減少堿液約200 t,同時產生的堿渣量也明顯減少,降低了對環境的污染。

2.2 輕、重C4分離系統的應用

輕、重C4分離系統是利用氣體分餾裝置閑置的丙烯塔改造而成。系統采用常規流程,塔底采用2臺重沸器,1臺引催化裂化裝置循環油作為熱源,另1臺根據具體生產情況可靈活采用低溫熱水、1.0 MPa蒸汽為熱源,充分回收利用低溫位熱,塔頂選擇空氣冷卻器,以降低系統能耗。

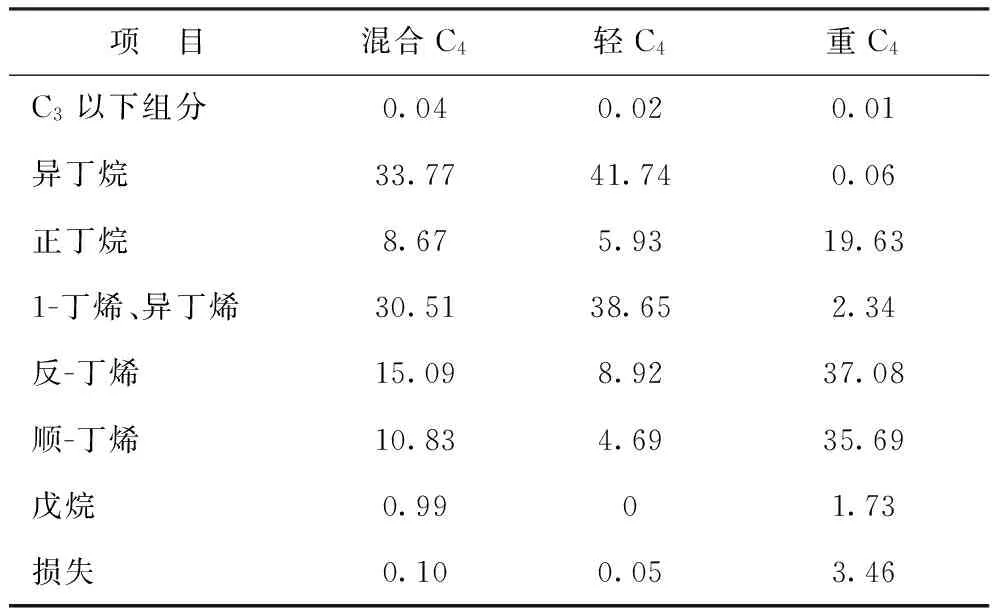

裝置已開工正常運轉一段時間,輕、重C4分離系統的各組分分布數據見表3。

表3 輕、重C4分離系統的各組分分布數據 φ,%

由表3可知:混合C4中的1-丁烯和異丁烯組分經分離后大部分進入輕C4組分中;與投用前的混合C4數據進行對比發現,輕C4組分中正丁烷體積分數由8.67%降為5.93%;輕C4組分中異丁烯和1-丁烯體積分數上升為38.65%,重C4組分中異丁烯和1-丁烯質量分數降低為2.34%,拔出率為98.5%。這說明投用輕、重C4分離系統后,可以將MTBE原料中的關鍵組分異丁烯分離到塔頂的輕C4組分中,降低MTBE裝置的能耗和處理負荷。

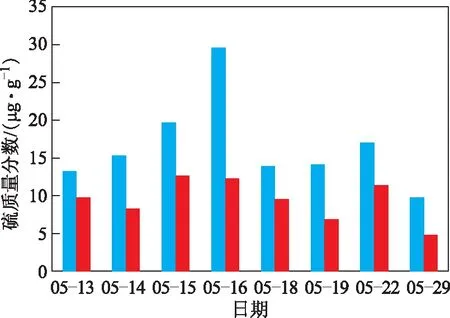

輕、重C4分離系統對于輕、重C4產品的總硫含量也有一定的影響。圖4為輕、重C4分離系統投用后原料的總硫含量分布。由圖4可以看出,混合C4中總硫質量分數為15 μgg左右,投用輕、重C4分離系統后,輕C4的總硫質量分數降低至8 μgg左右,說明投用輕、重C4分離系統后,對降低MTBE原料C4的總硫含量有一定的作用。

圖4 輕、重C4分離系統投用后MTBE原料的總硫含量分布■—混合C4;■—輕C4

2.3 優化催化裂化裝置的操作

催化裂化裝置為液化氣的主要生產裝置,控制著液化氣產品的組成及總硫含量等各項數據,需要嚴格控制反應和吸收穩定系統的操作,保證液化氣的后續處理能順利平穩運行。具體的優化調整措施包括以下幾個方面:①嚴格控制反應深度[2]。主要為維持好反應-再生系統的操作穩定,避免大幅度的波動對后續處理工藝的影響。②嚴格控制液化氣中C2、C5組分含量[3]。主要措施為對吸收穩定系統進行操作優化。增加穩定塔回流比,適當調整塔釜溫度,提高液化氣和穩定汽油之間的分離精度,減少液化氣中高硫的C5組分的含量;盡量控制好解析塔塔底的溫度,降低液化氣中C2組分的含量,減少氣體分餾裝置脫乙烷塔的操作波動,進而減少因此而產生的MTBE原料C4中總硫含量的波動。

經過一段時間的摸索和操作調整,可以有效地將液化氣中的C2和C5組分含量控制在工藝卡片要求的范圍內,保持液化氣組分及總硫含量在一定階段內穩定,減少因異常波動而被迫進行操作調整所造成的總硫含量變化。

3 降硫方案的投用效果

在應用MTBE原料C4降硫方案前MTBE產品的總硫質量分數平均在457 μgg左右,單獨投用纖維膜脫硫醇系統后,MTBE總硫質量分數降低至平均21 μgg,已經具備調合國Ⅲ汽油和京Ⅳ汽油的條件,但未達到調合京Ⅴ或國Ⅴ汽油要求的低于20 μgg;單獨投用輕、重C4分離系統時可以將MTBE的總硫質量分數由457 μgg降低至121 μgg;兩個系統聯合投用時可以使MTBE總硫質量分數降低至13 μgg,具備了調合京Ⅴ汽油的能力。

由于北京已經開始執行京Ⅴ排放標準,要求汽油中硫質量分數不大于10 μgg,對華北石化公司的成品油的銷售有一定的限制。經過實施降硫方案,華北石化公司MTBE產品的總硫質量分數已經達到10~15 μgg,這為該公司調合京Ⅴ汽油提供了可能性,可以在此方面獲得相當大的經濟效益;由于硫含量降低,對大氣的污染物排放也會相應降低,減少了酸雨等環境危害。

由于改造了原液-液抽提脫硫醇系統,堿液消耗量可以減少200 ta,節約了生產成本,相應的堿渣量減少200 ta,減少了堿渣的處理費用及相關的污水處理費用,既降低了能耗,也創造了一定的環保和社會效益。

4 結 論

(1) 通過應用MTBE原料C4降硫方案,證明降硫方案的選取是符合實際要求的,MTBE總硫質量分數由原來的457 μgg降低至13 μgg,為華北石化公司調合京Ⅴ汽油提供了可能性。

(2) 通過投用纖維膜脫硫醇系統,精制液化氣總硫質量分數的平均值由原來的24 μgg降低至3.75 μgg,同時堿液的實際用量也減少了200 ta,相應地減少了堿渣量和處理堿渣的水耗及電耗,取得了較為良好的經濟效益和社會效益。

(3) 通過投用輕、重C4分離系統,MTBE原料C4的總硫質量分數由平均15 μgg降低至8 μgg左右,同時由于系統對MTBE的有效組分1-丁烯和異丁烯起到了提純作用,將1-丁烯和異丁烯的質量分數由30.51%提高至38.65%左右,降低了MTBE裝置的處理負荷和能耗。

[1] 周景倫,牛金旗.纖維膜接觸器在催化液態烴脫硫醇工藝中的應用[J].石油化工應用,2009,28(6):83-85

[2] 馬伯文.催化裂化裝置技術問答[M].北京:中國石化出版社,2003:83-88

[3] 劉英聚,張瑞.催化裂化裝置操作指南[M].北京:中國石化出版社,2005:199-204

APPLICATION OF SULFUR REDUCTION SCHEME IN C4FEEDSTOCK FOR MTBE

Guo Cheng1,Li Xiaohui1,Zhou Shiyan1,You Shenguo2

(1.PetroChinaNorthChinaPetrochemicalCompany,Renqiu,Hebei062552;2.PetrochinaNortheastMarketingCompanyHebeiCentralCompany)

The application of sulfur reduction scheme in raw C4materials for MTBE was introduced.The measures include adopting fiber film contactor to remove H2S and mercaptans from LPG,adding a separator for separation of the light C4and heavy C4fractions to enhance the content of the isobutylene in MTBE feed and optimizing the FCC operation.Low sulfur content in MTBE is then obtained by these measurements.The sulfur content in MTBE could be reduced from 457 μgg to 13 μgg.

MTBE;sulfur reduction;fiber film;C4fraction;sulfur content

2013-05-29;修改稿收到日期:2013-10-20。

郭成(1984—),2007年畢業于河北工業大學材料化學專業,工程師,主要負責催化裂化裝置和氣體分餾裝置的運行和工藝管理工作,發表論文1篇。

郭成,E-mail:guocheng84@163.com。