淺析我公司粗甲醇貯罐的防爆措施

(黑龍江北大荒農業股份有限公司浩良河化肥分公司,黑龍江 伊春 153103)

1 概 述

黑龍江北大荒農業股份有限公司浩良河化肥分公司100 kt/a甲醇裝置甲醇罐區有20 000 m3精甲醇貯罐一座,5 000 m3粗甲醇貯罐一座,5 000 m3消防水貯罐一座。甲醇罐區由原重油罐區改造而成,以上三座貯罐都是利舊原重油貯罐。其中,粗甲醇貯罐為固定頂,正常生產情況下,用置換氮氣對該罐進行氮封,罐內保持微正壓,少量的揮發甲醇被氮氣稀釋后通過呼吸閥排出,罐內甲醇蒸氣濃度在爆炸范圍之外。我公司每年進行裝置停車大檢修,大檢修期間置換氮氣停送,大檢修均在7~8月份,因我公司地處東北,晝夜溫差較大,白天氣溫較高,甲醇蒸發量大,夜間氣溫低,甲醇蒸氣冷凝,空氣自呼吸閥進入罐內,罐內甲醇蒸氣濃度處于爆炸范圍內。

我公司將該問題作為2012年的重點攻關課題立項,并組織生產、設備及甲醇車間相關技術人員負責解決。

2 防爆方案

2.1 方案的選擇

方案一 新建中壓氮氣儲罐,大檢修空分停車期間由中壓氮氣貯罐提供氮封氮氣。按每小時消耗置換氮氣30 m3,大檢修停車15 d計,需置換氮氣總量為10 800 m3,40 MPa中壓氮氣貯罐容積需要300 m3,設備制造困難,投資較大。

方案二 稀釋罐內粗甲醇,使罐內甲醇蒸氣濃度不在爆炸范圍內。

我公司選擇方案二來解決粗甲醇貯罐的防爆問題。

2.2 解決問題的思路

經我公司生產部和車間技術人員研究,大檢修前降低粗甲醇貯罐液位至最低,通過理論計算出大檢修期間能夠滿足防爆要求的最低粗甲醇濃度,在不影響大檢修后生產開車的前提下,按照計算所得安全值對罐內粗甲醇進行稀釋。

2.3 理論安全值計算

(1)5 000 m3粗甲醇貯罐基本情況

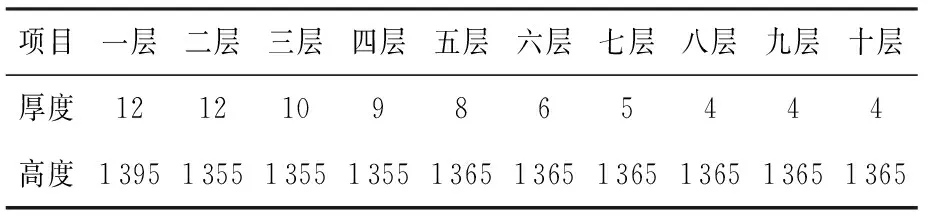

罐壁從下至上搭接焊,罐底從兩側向中心搭接焊,中心板在最上面。罐底直徑22 724 mm,罐頂直徑22 600 mm;直筒高度13 630 mm,總高16 241 mm,罐頂高2 597 mm。從下至上各層罐壁板厚度、高度如表1。

表1 各層罐壁板厚度與高度 mm

罐底錐體高度按80 mm估算,則錐體體積相當于26.7 mm高直筒段體積。

(2)2012年6月30日粗甲醇貯罐實際情況

實測粗甲醇液位270 mm,則扣減罐底錐體后罐內粗甲醇體積為:V=0.785×22.7242×(0.270-0.026 7)=98.624 m3。

取樣分析粗甲醇密度為 0.833 kg/L。按甲醇與水兩組分計算,甲醇濃度80%;參照我公司操作規程中粗甲醇濃度與密度對照表及分析記錄,甲醇濃度取83%;則罐內粗甲醇總質量M=98.624×0.833=82.154 t,罐內甲醇總質量M甲醇=82.154×83%=68.188 t。

(3)粗甲醇稀釋安全值理論計算

① 在粗甲醇貯罐自控液位計管口處安裝了雙金屬溫度計,測量并記錄了罐內粗甲醇溫度,大檢修期間監測到的粗甲醇的最高溫度為29 ℃。

② 甲醇罐設計時按40 ℃考慮。我們認為按39.9 ℃考慮能夠滿足大檢修停氮氣后粗甲醇罐的安全要求。

③ 甲醇蒸氣的爆炸極限為6%~36.5%(體積濃度)。當粗甲醇罐內甲醇蒸氣濃度為6%時,粗甲醇罐內甲醇蒸氣分壓P=760 mmHg×6%=45.6 mmHg(1 mmHg=133.322 4 Pa;下同);即當罐內甲醇蒸氣分壓低于45.6 mmHg時,罐內甲醇蒸氣濃度低于6%,能夠滿足安全要求。

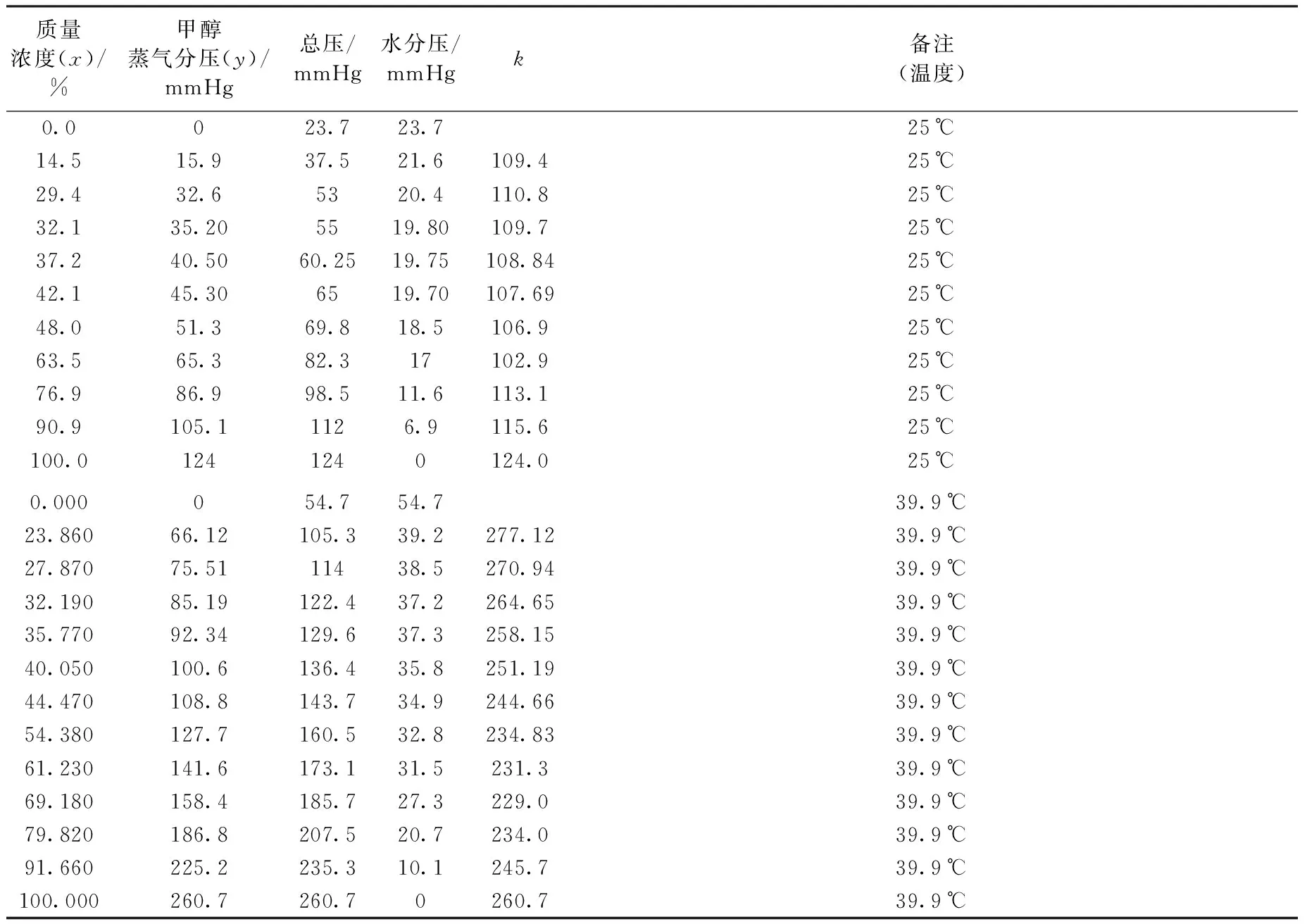

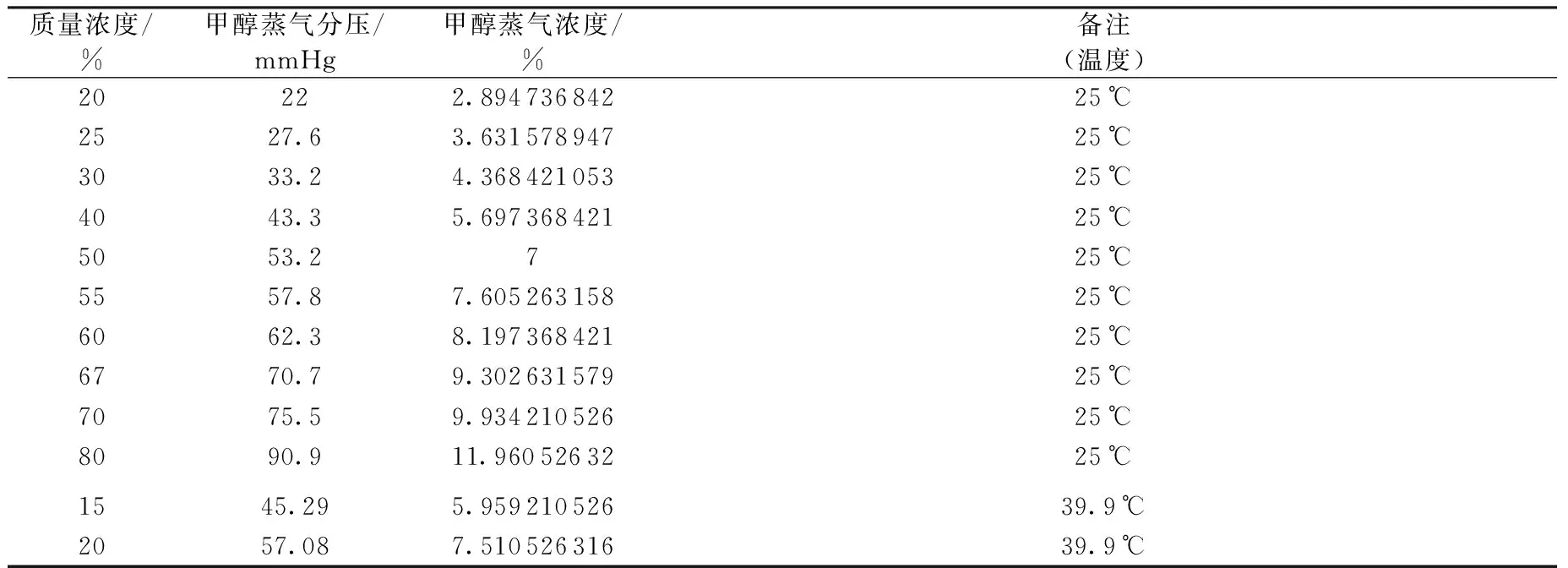

2.4 甲醇水溶液蒸氣壓

據《氮肥工業設計手冊理化數據》,甲醇水溶液的蒸氣壓如表2(表中k為公式y=kx之斜率,縱坐標y代表甲醇蒸氣分壓,橫坐標x代表甲醇的質量濃度);并據表2利用差減法計算出甲醇蒸氣的濃度,其結果如表3[差減法計算依據,按相鄰三點組成一條直線近似計算甲醇蒸氣分壓,進而得出甲醇蒸氣的濃度。例如,以表2中25 ℃時甲醇水溶液蒸氣壓(0.145,15.9)為第一點,(0.294,32.6)為第二點,近似地認為(0.2,y)這點也在第一、第二點所在的直線上;因每個點的斜率略有誤差,取相鄰兩個點斜率的平均值來減小誤差,上述第一點的斜率為109.4,第二點的為110.8,其平均值為110.1,則y=kx=0.2×110.1≈22,即表3中當甲醇質量濃度為20%時,甲醇蒸氣分壓為22 mmHg]。

表2 甲醇水溶液的蒸氣壓

表3 差減法計算甲醇蒸氣的濃度

2.5 粗甲醇稀釋后實際情況

2.5.1實際稀釋完成后的數據

7月8日15:00實測液位840 mm時,密度0.990 g/mL,含甲醇14.2%。

7月9日15:00實測液位850 mm時,密度0.990 g/mL,含甲醇11.5%。

7月10日15:00取樣分析密度為0.987 g/mL,含甲醇18.8%。

7月11日9:00取樣分析密度0.985 g/mL,含甲醇4.3%;15:00取樣分析密度為0.985 g/mL,含甲醇4.3%。

綜合分析數據后得出:液位850 mm,平均密度0.987 g/mL,平均含甲醇10.6%。

2.5.2稀釋后罐內情況

甲醇水溶液總體積V=0.785×22.7242×0.85=344.25 m3,甲醇水溶液總質量M=344.25×0.987=339.774 t;其中含甲醇339.774×10.6%=36.016 t。自控液位計3.5%。

3 恢復生產時情況

8月5日,粗甲醇貯罐液位在56%時精餾裝置開車,分析粗甲醇密度0.838 g/mL,含水18.28%;與正常生產時加入萃取水后的粗甲醇溶液差不多。此時罐內粗甲醇總質量約2 600 t,大檢修后生產粗甲醇約2 254 t后精餾裝置開車,對精餾裝置的生產運行及消耗沒有產生較大的影響。

4 結 語

以理論計算為指導,經一個跨年度大檢修期間的實踐,該攻關課題的解決方案,經證實滿足了大檢修期間停氮氣后粗甲醇貯罐的安全要求。大檢修期間監測粗甲醇罐內溫度,最高為29 ℃,而安全值以39.9 ℃考慮,其安全性較高。因此,我們的解決方案是成功的。