三聚氰胺氨洗滌塔排氣氨含量高原因分析及改進

李金利

(河南能源化工集團中原大化公司,河南 濮陽457004)

某公司三聚氰胺生產裝置的廢氣,全部回收到氨洗滌塔,經氨洗滌塔洗滌處理后排放,排放廢氣中的氨含量超標,最高達到質量分數15%,污染環境,影響裝置的環保要求及三聚氰胺的氨耗,增加了三聚氰胺生產成本。

針對氨洗滌塔排放廢氣中氨含量高的原因進行分析,采取優化系統、技術改造等相應措施,以降低氨洗滌塔排放廢氣的氨含量。

1 氨洗滌工藝流程

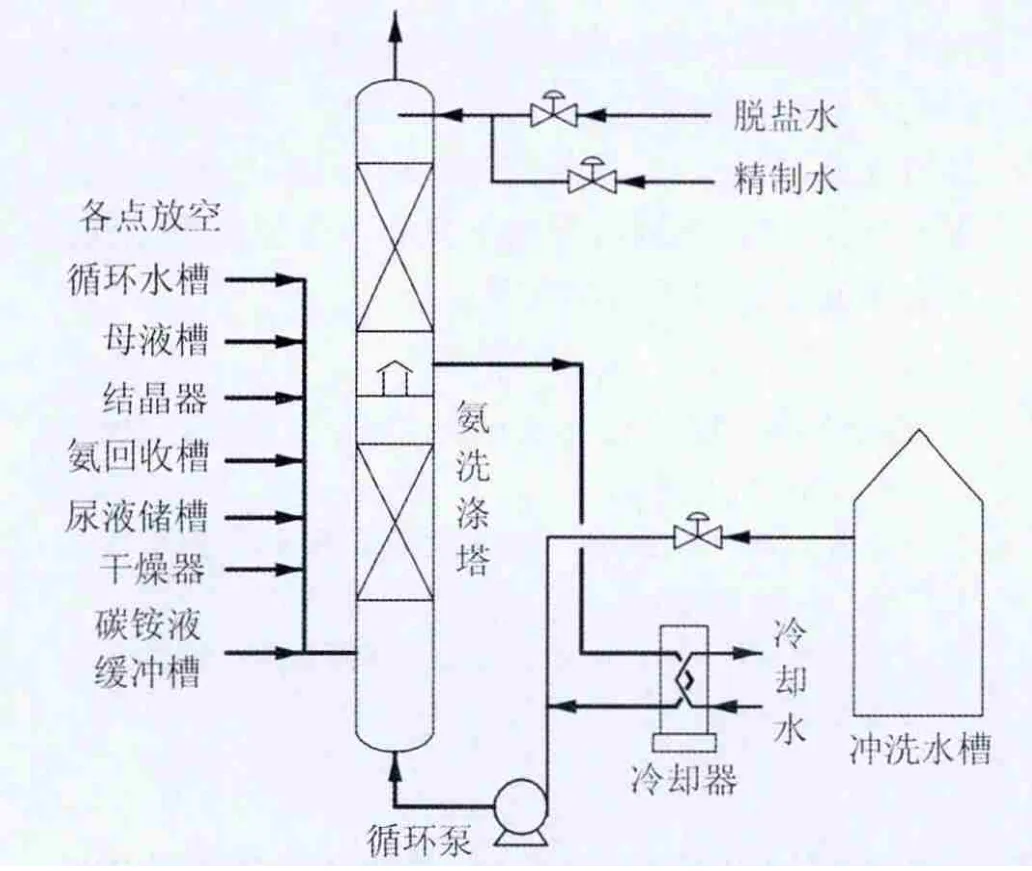

氨洗滌工藝流程見圖1。

圖1 氨洗滌工藝流程Fig 1 Process of ammonia stripping

氨洗滌塔內裝2層鮑爾環填料,三聚氰胺生產裝置中的廢氣進入氨洗滌塔底部,頂部加入精制水,再逆流接觸,用精制水或脫鹽水洗滌后的廢氣從塔頂部放空,液相作為儀表、泵機封沖洗水進入系統。

2 廢氣氨含量高原因分析

1)隨著該公司3套三聚氰胺裝置和小尿素裝置陸續投產,各套裝置之間聯系愈來愈緊密,改變了一些工藝操作情況:

①在第2套三聚氰胺裝置投產時,為了節省資金,2套三聚氰胺裝置共用1個碳銨液緩沖槽,第1、第2套三聚氰胺裝置的尾氣都送到第1套三聚氰胺的碳銨液緩沖槽中,相應地增加了碳銨液緩沖槽的氣相放空量。原設計為5.4 t/h,而實際達到了10.8 t/h。

②原設計用大尿素16~18 t/h的稀碳銨液吸收第1套三聚氰胺裝置尾氣,吸收尾氣后的碳銨液再送大尿素中壓系統。2005年小尿素投產后,第1、第2套三聚氰胺尾氣全部送小尿素裝置,不再用碳銨液吸收,改用200~400 kg/h的水吸收尾氣,尾氣不能被完全吸收,增大了碳銨液緩沖槽的氣相放空量。

③由于小尿素全部回收第1、第2套三聚氰胺尾氣后,不再用大尿素碳銨液吸收尾氣,使碳銨液緩沖槽內物料的結晶點大幅提高,故碳銨液緩沖槽的操作溫度由原先設計的操作溫度55℃提至95℃以上,目前操作溫度保持在102℃(溫度低了易結晶堵塞管線),大大增加了碳銨液緩沖槽的氣相放空量。

以上這些改變,超出了氨洗滌塔和氨回收系統的回收能力,經氨洗滌塔放空,造成三聚氰胺成本升高的同時,帶來嚴重的環保問題。

2)裝置氣相排放標準提高。原設計尿液槽、熱水槽、料漿槽、循環液槽、機封水槽以及母液槽的氣相直接排放到大氣,經過技術改造全部回收到氨洗滌塔,通過氨洗滌塔將氨脫除后排放,從而增加了氨洗滌塔的負荷。

3)高壓廢水負荷高,設計為25 t/h,但目前基本維持在35 t/h左右,處理過的精制水,經冷卻器后,溫度由設計的40℃提高到目前的60~65℃;較高溫度的精制水進入洗滌塔,作為氨洗滌塔的噴淋水,降低氨洗滌塔的吸收效果。

4)三聚氰胺裝置負荷由100%提至120%,產生的含氨氣體相對增多;三聚氰胺裝置已運行10多年,部分閥門老化出現內漏等。

以上原因造成了廢氣經氨洗滌塔洗滌后,排出的氣相氨含量超標。

3 改進措施

3.1 優化操作

1)嚴格按指標控制三聚氰胺、高壓廢水裝置各操作參數;

2)盡量在急冷、汽提出料含量合格的情況下保持低水循環量,減少送到高壓廢水裝置的廢水量;

3)穩定高壓廢水的操作,避免精致水氨氮超標,將精制水氨氮質量分數控制在0.15×10-3內,確保洗滌塔源頭噴淋水的潔凈;

4)在保證急冷塔、二氧化碳汽提塔、氨汽提塔的鈍化空氣量達標的前提下,盡量減少鈍化空氣用量;

5)關閉精制水到氨洗滌塔的管線伴熱,關閉氨洗滌塔至循環泵的管線伴熱,降低洗滌水溫度;

6)在干燥器溫度穩定的情況下,適當減少熱空氣的量,從而降低洗滌塔熱負荷;

7)嚴格控制氣相到氨洗滌塔的各個槽罐的液位,發現液位指示不準及時聯系處理,避免漫液到氨洗滌塔;

8)及時檢修內漏的調節閥,研磨、更換內漏的氨閥門,減少排放到氨洗滌塔的氨量;

9)大修時檢查、熱洗氨洗滌塔填料;

10)針對洗滌塔冷卻器設計能力小的情況,加大其循環量、現場全開到上塔的循環閥,來提高洗滌塔的吸收效果。增加氨洗滌塔冷卻器板片,不定期清洗冷卻器冷卻水進口濾網,把冷卻器冷卻水進口管線的進口由冷卻水總管的下部改在上部,避免泥沙堵塞管線,板片結垢,換熱效果不好,導致氨洗滌效果不好。

3.2 技術改造

1)碳銨液緩沖槽氣相管線技改后同時送第1套氨汽提塔和第2套氨汽提塔。見圖2。

當碳銨液緩沖槽液相送小尿素裝置時,尾氣是靠加水(200~300 kg/h)吸收,尾氣冷卻器的溫度不能控制低,要在95℃以上,根據尾氣組分適當調高。此時PV31291開度很大,如送到氨洗滌塔,尾氣排放量大、氨耗高;如全部送到大修技改的碳銨液緩沖槽氣相到大尿素裝置,三聚氰胺氨耗高,且不易控制;如全部送到氨汽提塔,1套氨回收系統吸收2套的尾氣,系統很快會亂,CO2含量高,水解塔氨給料泵汽化;本次技改,把碳銨液緩沖槽氣相可同時送第1套氨汽提塔C3106和第2套氨汽提塔,可降低第1、第2套三聚氰胺裝置的氨耗,降低廢氣中的氨含量。

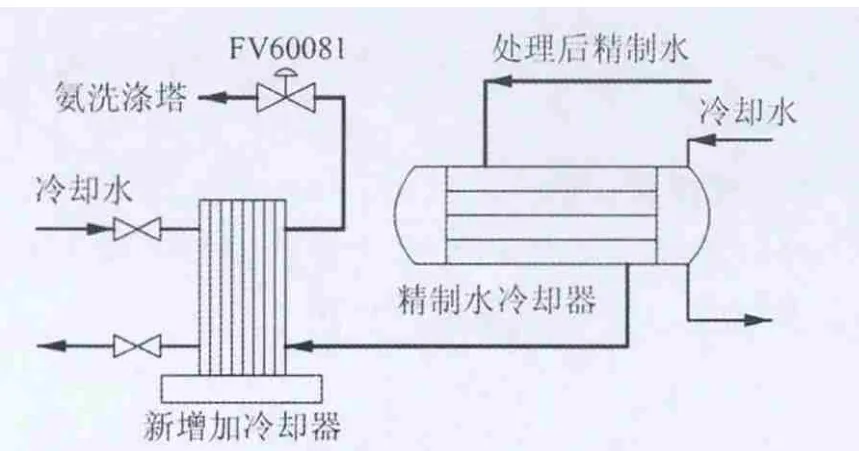

2)在精制水冷卻器后增加1臺板式換熱器。高壓廢水裝置設計能力是25 t/h,3套三聚氰胺裝置同時開車時,精制水冷卻器換熱不能滿足要求,出口溫度高達60℃。在精制水冷卻器后又串聯1臺板式換熱器后,溫度降下來后的精制水送到氨洗滌塔,能更好的吸收廢氣中的氨。見圖3。

3)氨洗滌塔循環泵原設計沒有到氨洗滌塔上部的循環量,現增加到氨洗滌塔上部的管線,提高氨洗滌塔氨洗滌塔的吸收效果。

4 實施效果

圖3 精制水冷卻器后增冷卻水冷卻器Fig 3 Water cooler added behind purified water cooler

經過一系列措施實施后,減少了排放到氨洗滌塔的含氨氣體,回收了三聚氰胺碳銨液緩沖槽氣相中的氨,降低了到氨洗滌塔的精制水溫度,提高了氨洗滌塔吸收效率,降低了氨洗滌塔排放氣相的氨含量。經分析出氨洗滌塔氣相氨的質量分數均在0.1%以下,最低達到58×10-6;氨耗有了大幅度的降低,由2011年的0.10 t/t下降到每噸0.04 t/t,1 a按生產三聚氰胺55 kt、1 t氨按2 800元計,則1 a可節約924萬元,有效的降低了三聚氰胺的生產成本,達到了預期的效果。

5 結束語

通過綜合分析,從優化系統操作和技術改進2方面對三聚氰胺裝置進行改進,即減少了氣相排放中的氨含量,也做到了節能降耗,降低了三聚氰胺成本,產生了可觀的經濟效益與社會效益。