電脫鹽裝置的運行分析及工藝優化

劉香蘭 賀 兵

(1.青島科技大學化學與分子工程學院,山東 青島266042;2.中石化齊魯三維工程公司,山東 淄博255434)

隨著石油加工業的飛速發展,對電脫鹽的脫后原油含鹽、含水的要求越來越高。首先,脫后原油含水較多,會給加工帶來不利的影響,水的汽化潛熱很大,原油含水量大就要增加原油加工過程中的燃料和冷卻水的消耗量,例如原油水的質量分數增加1%,由于額外多吸收熱量而使原油換熱溫度降低10℃,相當于加熱爐負荷增加5%左右;而且原油中少量水汽化后體積急劇增加,會造成系統阻力降增大,嚴重時會引起分餾塔超壓或出現沖塔事故。其次,脫后含鹽高不僅會影響加熱爐和換熱器的換熱效果,而且會造成設備的腐蝕,釀成事故。再次,隨著原油加工深度的提高,重油催化、重油加氫脫硫等臨氫工藝技術的開發和廣泛應用,使得原油脫水脫鹽已經不僅僅涉及節能和防腐,還成為減少后續裝置催化劑消耗的一種重要手段。因此要求常減壓裝置的電脫鹽,脫后鹽(NaCl)的質量濃度不大于3 mg/L,脫后水的質量分數不大于0.3%,排水含油的質量濃度不大于200mg/L[1-2]。

某常減壓裝置電脫鹽裝置,由于電脫鹽原油性質的變化,由混合原油改煉沙中油為代表的多種原油后,1—3月份脫前鹽的質量濃度平均為46.86mg/L,脫后4.72mg/L,脫鹽效率僅89.73%,脫后水的質量分數0.4%,運行效果不佳,沒有達到脫鹽要求。最差時脫后鹽的質量濃度最大達12.6mg/L,脫鹽效率最低點80.52%,脫后水的質量分數最高達2.0%。而且因加工了含鹽高的蠟油,導致分餾塔結鹽。

為此,對電脫鹽裝置的操作條件進行了調試和優化。

1 常減壓電脫鹽概況

1.1 內構件的結構

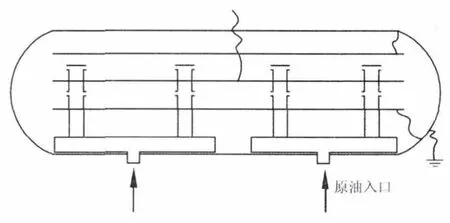

電脫鹽罐內部構造見圖1。

圖1 電脫鹽罐內部構造Fig 1 The internal structure of electrical desalter

電脫鹽罐采用3層電極板,原油入口采用新型的雙圓盤型分布器,原油分2路直接進入強電場,每層電極板面積23.04m2,間距0.24m,使用電容式界位測量系統,2級電脫鹽原油入口線使用靜態混合器。

1.2 供電系統

使用1臺變壓器,輸出電壓16 kV。原油從罐中部的油相直接進入電場,這一設計體現了Petrolite的快速電脫鹽的設計思想,從結構上看,在保證一定脫水率的同時,也保證了進料下方水相中的原油有足夠的時間從水中脫離,有效地減少了切水帶油量。

1.3 原油物性

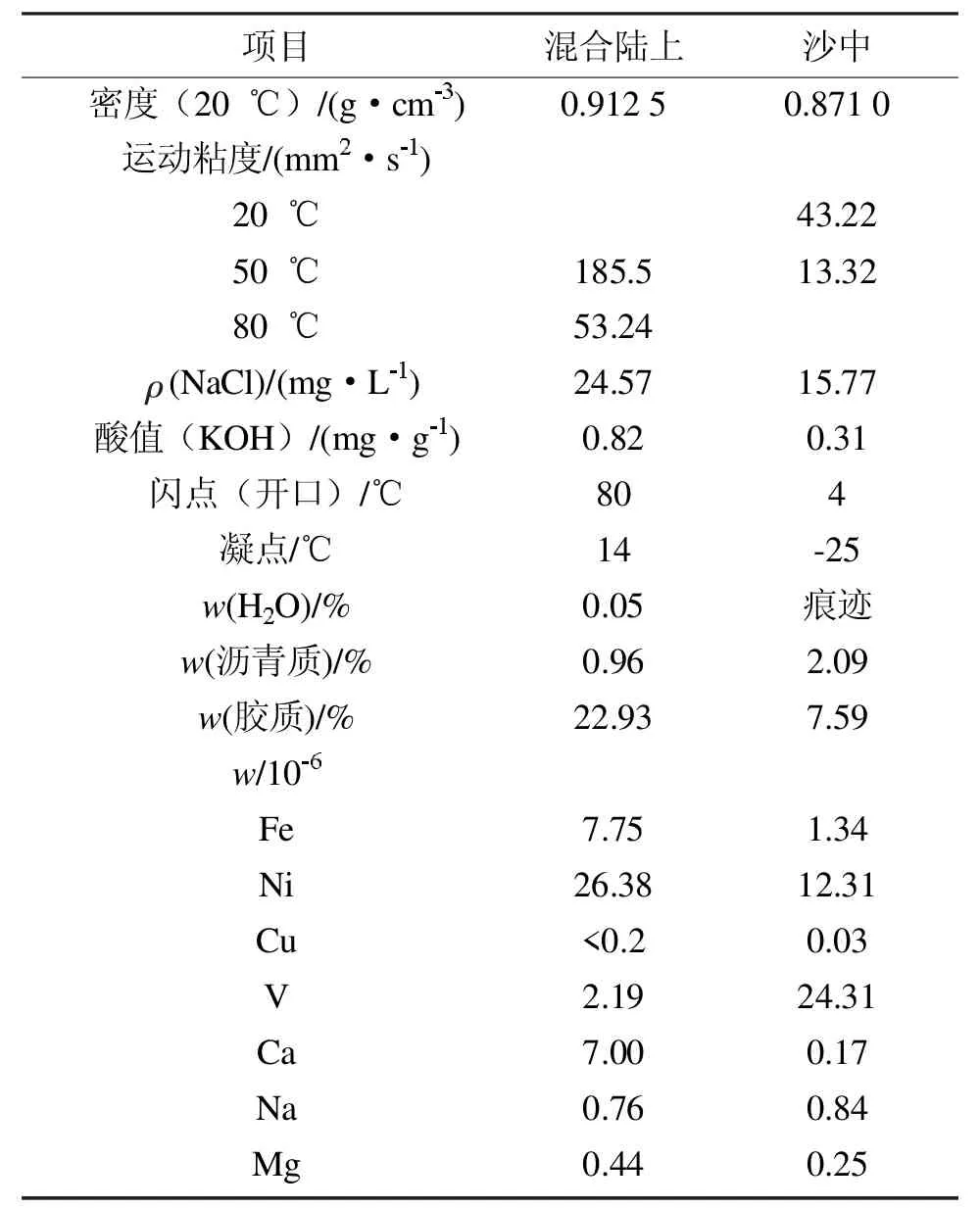

油田陸上混合原油、沙中原油主要物理性質見表1。

表1 油田陸上混合原油、沙中原油主要物理性質Tab 1 Main physical properties of mixed crude oil in oilfield land and crude oil in the sand

2 操作條件優化

2.1 混合強度

混合強度表示原油、洗滌水和破乳劑的混合程度。目前已改變在原油泵入口、換熱器處使用電脫鹽靜態混合器的辦法,靠混合閥調節壓降來達到所需混合強度。混合強度小很難保證脫鹽效果;混合強度大,乳化層太穩定不易破乳。

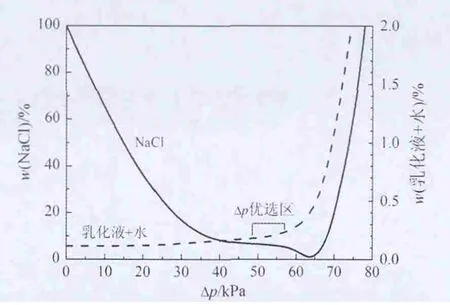

混合強度因原油品種的不同而各異,較低密度原油(API15~24)的混合閥壓差△p控制在30~80 kPa;加工密度較高原油(API 25~45)的混合閥壓差△p控制在50~130 kPa,見圖2。適合該裝置的優選混合差壓為55 kPa,可提高脫鹽效果。

2.2 溫度的影響

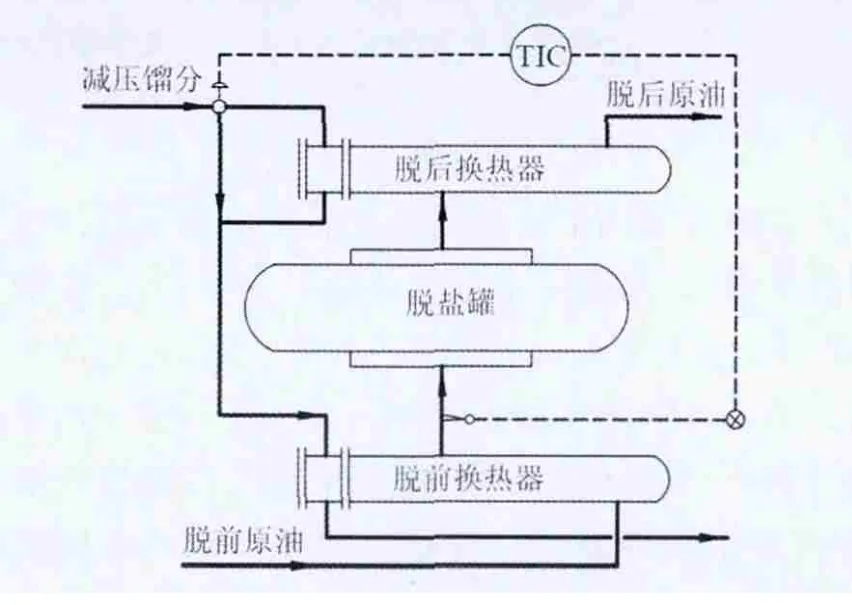

脫鹽溫度是影響脫鹽效果的一個重要操作條件,溫度升高使油水界面的表面張力降低,乳化膜減弱,布朗運動加劇,有利于破乳和聚結。但溫度升高也受到裝置換熱溫度的限制,且溫度過高電耗增加。原油變輕,脫鹽需要適當降低。考慮到原油品種、加工方案的變化對換熱網絡的影響,對電脫鹽溫度的調整會更頻繁,可以通過圖3所示的控制流程對電脫鹽溫度實現自控。實踐結果表明,電脫鹽的溫度控制在115℃左右,可達到最佳脫鹽效果。

圖2 混合閥壓差與原油脫后含鹽、乳化液和水含量關系Fig 2 Relationship between differential pressure ofmixing valve and salt content after crude oil took off emulsion and water content

圖3 電脫鹽溫控系統Fig 3 Temperature control system of electrical desalter

2.3 電場強度

電脫鹽脫水的過程,也就是油水分離的過程,其主要影響因素有原油密度、溫度、電場強度、破乳劑種類與用量、注水量、水在原油中的分散程度等。在電場作用下,原油中的水滴沿電場方向極化,相鄰液滴間的聚結力f為[3]:

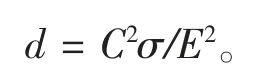

式中,ε為油相介電常數,E為電場強度,D和d分別為相鄰液滴中心距和乳化液滴直徑。

由此可以看出,乳化液滴間的聚結力與電場強度平方成正比。但乳化液滴間直徑與電場強度平方成反比:

式中,C為系數,σ為油水界面張力。

說明當電場強度增高時,電場使微小水滴聚集加強,同時大水滴分散的作用也增強。實踐表明,E=0.7~1.5 kV/cm時,聚集居主要地位,脫鹽效率η隨E增大而顯著提高。但在E>2時,分散作用逐漸增強,增加E時,η提高很少,而電耗卻隨E增強而迅速增大。

選擇極板距離為24 cm,電壓為16 kV,電場強度稍低。以后檢修可對供電系統進行適當改造,在提高電壓方面留有余地,對于加工乳化較嚴重的油種也需要提高電壓,因此可以考慮適當投資,建立脈沖式電場。

2.4 停留時間

已知改造后強電場區空間體積V1為11.06m3,原油體積流量qV1=551.1m3/h,則改造后的平均停留時間τ1=V1/qV1=1.2min。

根據在不同停留時間下,脫鹽率與電位梯度的關系,在τ<2min的條件下,增加τ可以明顯地改善脫鹽率。在原油處理量一定的情況下,τ的提高檢修時可以通過脫鹽罐尺寸的改大、強電場體積的增大來實現。

2.5 其他影響因素

1)注水的水質及注入量。總注水質量分數6%左右為宜,過多會影響電場操作,電耗增加;但不能太少,否則,原油中鹽無法溶解進入水相,未達到脫鹽目的。注水的水質要求不含或低含鹽,另外對水的pH也有要求,堿性有利于破壞乳化膜,有利于有機鹽的脫除,而微酸性則有利于鈣鹽的脫除。因此不考慮成本則優先使用除鹽水,然后是高溫除氧水、新鮮水、凈化水。生產中應盡量提高注水溫度使其接近注入點的原油溫度,以利分散混合。

2)排水設施要求。排水管以最大可能排水量選擇管徑,流速在0.4~0.8m/s;凈水層停留時間≥10 min;下降水速≤8 cm/min,以免切水帶油。

3 優化效果

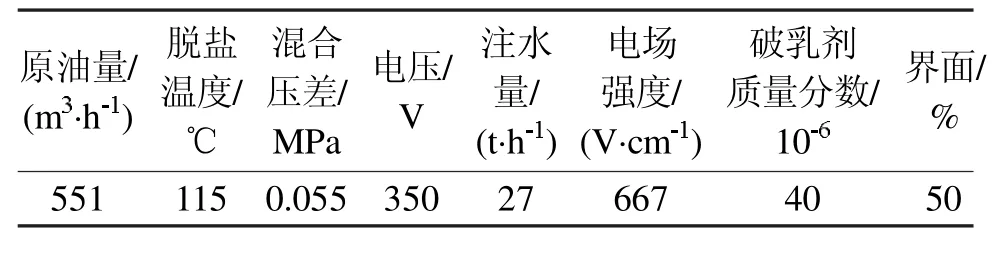

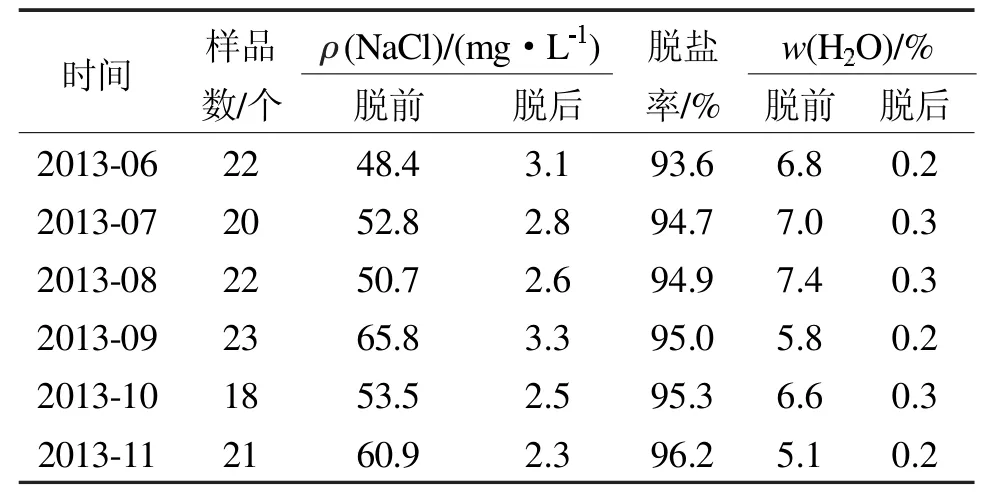

經過優化操作條件,脫鹽效率達到93.6%以上,脫水率也得到了提高,基本滿足了裝置脫后NaCl的質量濃度≤3mg/L,達到了中石化要求。見表2和表3。

表2 優化后的裝置工藝參數Tab 2 Optimized device parameters

表3 目前脫鹽情況Tab 3 Present desalination

4 結論

綜上所述,為了提高常減壓電脫鹽系統的脫鹽脫水率,可以在以下幾方面對其繼續進行改進:

1)通過電脫鹽罐罐體的改大和強電場區空間的改大,降低原油在脫鹽罐中的流速、延長原油在強電場中的停留時間。

2)脫鹽溫度偏低,換熱器所開副線太多,能量損失多,需要優化脫前脫后換熱網絡,進一步提高脫鹽操作溫度,來改善脫鹽效果。

3)應改進供電系統,使之能提供更高的電壓以提高整個電脫鹽系統對各種加工方案和生產情況的適應能力。并需要在注水、破乳以及采樣分析等方面做更多更細致的工作。

4)破乳劑的添加量和效果亟待改善,評選工作刻不容緩,對主要油種必須篩選出合適的破乳劑。破乳劑、脫鈣劑的注入量是否合適,需要進一步的試驗。它們在一起配置是否會產生反應,是否影響各自的效果,需要進一步研究。要及時對注入量進行優化調整,以適應不同的原油。只有深度脫鹽脫金屬,才能保證裝置的長周期安全運行。

[1]婁世松,周偉.勝利原油脫水技術研究[J].石油化工腐蝕與防護,2006,23(1):8-12.

[2]白志山,汪華林,唐良瑞.原油脫鹽脫水技術評述[J].化工機械,2004,31(6):384-387.

[3]北京石油設計院.石油化工工藝計算圖表[M].北京:烴加工出版社,1985.