富氧制硫技術在脫硫裝置的應用

何文建 中石化金陵石化烷基苯廠 南京 210046

1 生產現狀

某廠脫硫裝置的設計產硫能力為2600t/a,因上游裝置原料硫含量增加,該裝置實際處理能力為4000t/a,遠超過設計值。制硫爐前壓力在接近工藝控制指標的上限55kPa 時,酸性氣體處理量已達極限(390 m3/h 左右)。在現有裝置上已無法進一步提高裝置處理能力,嚴重制約了上游處理量。

2 裝置簡介及富氧制硫應用背景

2.1 裝置簡介

本脫硫裝置硫回收單元采取克勞斯+RAR 工藝,具體流程見圖1。

圖1 硫磺單元流程方框圖

從溶劑再生單元來的酸性氣通過克勞斯部分熱反應爐和一二級反應器轉化為單質液硫,液硫通過硫封后進地下液硫罐。部分制硫尾氣送至尾氣加氫部分進一步處理,將其中的二氧化硫、硫蒸汽等重新變成硫化氫,然后經尾氣吸收塔使用貧溶劑凈化后排至焚燒爐,實現焚燒爐煙氣二氧化硫達標排放,尾氣吸收塔底部富溶劑送至溶劑再生單元。通過供風風機向熱反應爐通入空氣作為氧化劑。

熱反應爐中主要反應:

2.2 采用富氧制硫技術背景

熱反應爐最高壓力受制于裝置硫封設置的安全高度,爐前壓力升高影響了裝置的處理量。

根據流體力學計算,阻力計算公式:

式中,P熱反應爐為熱反應爐爐前壓力;P焚燒爐為焚燒爐壓力;ζ 為阻力系數;ρ 為物料密度;u 為過程氣流速;P大氣為大氣壓力。其中ζ 和ρ 變化不大,可以近似的認為P熱反應爐與u2成正比。

從反應式(1)和流程圖1 可以看出,裝置主要以空氣中氧氣作為H2S 的氧化劑,但空氣中大量的氮氣造成H2S 氧化過程的效率降低。空氣中氧含量為21%,其余絕大部分為惰性氣體。而惰性氣體不參與反應,同時會帶來一些不利的影響,如占據系統體積,造成系統壓力大,限制裝置處理能力。

工廠提出了在不停工的情況下采用富氧制硫工藝,以降低進爐空氣量和制硫尾氣量,降低P熱反應爐的壓力,提高處理能力。

富氧制硫工藝采用富氧空氣代替常規空氣后,催化轉化段過程氣量減少,在相同爐前壓力下裝置處理能力得到提高。

3 富氧制硫工藝簡介

工業硫磺裝置一般使用克勞斯法進行硫磺回收,以空氣作為H2S 的氧化劑,但空氣中大量的氮氣會使H2S 氧化過程的效率降低,以富氧或純氧作為氧化劑可提高系統效率,挖掘裝置潛力。國外發展了以富氧以及純氧作為氧化劑的克勞斯工藝(COPE),并于1985年在美國實現了工業化[1]。可見將常規克勞斯工藝改造成富氧克勞斯工藝能夠大幅提高裝置的處理能力。將常規克勞斯工藝裝置改用30%的富氧空氣可以提高處理能力20% 以上,且投資少、見效快、操作彈性大。因此當工廠的酸性氣體處理負荷增加時,將常規克勞斯工藝改造為富氧克勞斯工藝是一條經濟快捷的擴能途徑。

富氧克勞斯工藝是一種改良的克勞斯工藝,其主要原理和常規克勞斯工藝相同,主要的改進為主燃燒爐供風由空氣改為富氧空氣或者純氧。

富氧克勞斯工藝采用富氧空氣代替空氣后,催化轉化段過程氣量顯著減小,在處理能力大幅提高的同時還降低了能耗以及下游尾氣處理裝置的負荷[2]。

4 富氧制硫工藝投入使用

4.1 富氧含量的確定

富氧克勞斯技術可以采用不同氧含量的富氧空氣,如低濃度富氧(O2<28%)、中等濃度富氧(28%≤O2<45%)和高濃度富氧(O2≥45%)。

圖2 爐溫隨氧氣濃度變化趨勢圖[3]

圖2給出了不同H2S 濃度的酸氣在不同富氧程度下的絕熱爐溫,隨H2S 濃度及富氧程度上升而爐溫上升。從上圖可以看出酸氣濃度在90%時采用28%的富氧工藝,爐膛溫度可維持在1300℃(1573.15K)以下操作[3]。根據裝置現有情況如酸氣濃度為90%、爐溫要求不大于1300℃、裝置處理能力和初次選用風險等方面綜合考慮,采用低富氧技術為最佳選擇。

4.2 富氧工藝方案實施

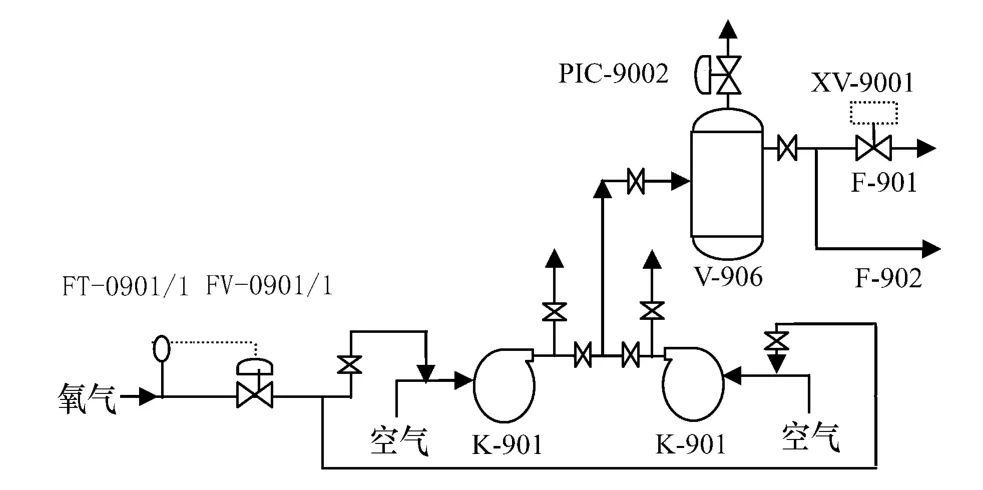

對裝置進行不停工改造,將氧氣接入風機入口,通過風機向克勞斯爐提供富氧空氣,具體流程見圖3。

圖3 氧氣接入流程圖

使用富氧空氣代替空氣,處理同樣的酸氣使用的供風量得到減少。根據反應式:

當燃燒風氧含量為21%時,風氣比理論值為2.38;當氧含升至28%時,風氣比理論值為1.786(此處計算,酸性氣按純硫化氫計算)。

風機入口進氧計算法:

制硫爐供風風機屬于羅茨風機,壓力通過出口緩沖罐PV-9002 調節,風機出入口風量是固定的。風機最大供風能力為1380m3/h。由于風機內外泄漏、入口過濾網節流效應等原因,風機供風效率是下降的,實際供風量低于理論值。按照進爐燃燒風氧含量28%、空氣氧含量21%計算,實際進氧量將低于理論值122m3/h,約估算在90m3/h。此種富氧使用方式進爐前已經混合均勻,不會存在局部氧氣量過高現象,調節也較為方便,直接可以通過調節氧氣進料量調節富氧濃度。同時設置PIC-9002 壓力過低時氧氣進料控制閥門自動關閉邏輯,以防止風機故障或者停運時,氧氣在現場積聚。

4.3 富氧制硫工藝使用運行情況

2013年5月富氧制硫開始投用,在酸氣處理量穩定的情況下,過程氣量隨之降低,系統壓力也得到降低,爐前壓力相應降低。

在酸氣處理量穩定的情況下,制硫爐溫度有所上升(1080℃升至1180℃),但始終控制在安全范圍內(工藝卡片≤1300℃)。采用富氧燃燒,富氧克勞斯工藝燃燒爐內溫度明顯高于常規克勞斯。但燃燒爐內溫度升高后,燃燒爐內H2S 的裂解直接轉化成硫的反應急劇增加,燃燒爐氧氣用量將減少而明顯低于化學計量系數。另外,H2S 的裂解是吸熱反應,可以轉移部分熱量,起到降溫的作用。所以改造后爐膛溫度實際并沒有超過1200℃,在可控范圍之內。

4.4 操作數據

富氧制硫投用前后硫磺回收單元主要操作數據變化見表1。

表1 富氧制硫投用前后系統主要數據

富氧制硫投用前后酸氣處理量和酸氣濃度較為穩定,配風嚴格按照硫化氫與二氧化硫比值分析儀為2∶1 控制。

考慮到使用富氧制硫熱反應爐爐膛溫度會升高,加強對爐外壁測溫,發現爐外壁溫度較之前略有上升,但在安全范圍內。

4.5 分析

富氧制硫投用后由于過程氣量降低,在處理相同酸氣量的情況下,制硫爐前壓力得到降低。本裝置采用低濃度富氧工藝,改造后爐膛溫度有所上升,但完全在可控范圍內。

使用富氧制硫后,惰性氣體在過程氣中所占比例下降,過程氣量有所下降。一床、二床、尾氣加氫反應器、熱反應爐外壁溫度都有所提高,但均在可控范圍內。

使用富氧制硫后,在處理相同酸氣量的情況下,熱反應爐爐膛溫度升高,加上氧氣濃度增加,使化學平衡向正方向移動,克勞斯系統硫化氫轉化率會有所提高,尾氣部分負荷會有所降低。同時熱反應爐爐內H2S 高溫裂解量有所增加,尾氣加氫部分需氫量下降。

富氧制硫使用后過程氣量降低、裝置硫回收率得到增加。溶劑循環量、急冷塔水量降低,同時降低了裝置能耗。硫磺質量繼續保持在優級品等級。

4.6 提高裝置的產量

富氧制硫工藝運行平穩后,裝置開始提高處理量,在制硫爐前壓力至53kPa 時,酸氣處理能力可以提高至470m3/h,較之前390m3/h 增加20%。各運行參數見表2。

表2 裝置提高處理量后系統主要數據

從表2 可見,裝置處理能力提高了20%,爐膛溫度有所上升,仍在可控范圍內。

尾氣加氫部分耗氫量比使用富氧之前酸氣處理量390m3/h 時用量還少。在溶劑循環量、貧溶劑溫度、急冷塔水的使用量和使用富氧之前酸氣處理量390m3/h 用量相當的情況下,焚燒爐煙氣二氧化硫含量仍能保持較好水平。硫磺質量繼續保持在優級品等級。本次改造在不停工的情況下完成了裝置的提量工作,同時裝置的工藝指標、環保指標、產品質量、設備性能、能耗等均保持較好狀態,富氧制硫技術運用取得初步成功,達到預期效果。

5 產生效益

使用富氧制硫技術,脫硫裝置處理能力提高,上游加工能力也得到提高。富氧制硫運行5 個月,增加經濟收入3084 萬元,生產成本增加28 萬元,項目投資總計13 萬元。創效益3043 萬元(3084 -28 -13 =3043)。

另外,硫回收率得到增加,相當于處理同樣酸氣下,二氧化硫排放量得到了一定程度減少。使用富氧制硫前硫回收單元硫回收率為99. 8%,使用后為99.95%。本裝置實際硫磺產量為4000t/a,使用富氧制硫每年減少SO2量12t,環境效益顯著。

6 結語

(1)富氧制硫工藝技術投用后,酸性氣處理量增幅達20%以上,提高了裝置處理能力。各項運行參數保持較好,釋放出上游裝置處理量,富氧制硫工藝效果得到體現。

(2)富氧制硫工藝技術投用后,惰性氣體在過程氣中所占比例下降,只要控制好富氧含量,可實現溫度的平穩控制。

(3)富氧制硫使用后,裝置能耗有所降低。經過跟蹤,硫磺質量繼續保持在優級品等級。同時硫磺單元硫回收率得到了提高。

(4)本次改造在不停工情況下完成,投資小,見效快,操作維護成本低,裝置運行數據和經驗為硫磺裝置改造提供了借鑒。表明在硫回收裝置現有的工況下,在不新建裝置的情況下,通過提高燃燒空氣氧含量,減少過程氣中的惰性氣體,可提高裝置的產能,實現增產減排的目標。

1 徐廣華,劉雨晴. 克勞斯硫回收工藝中的富氧技術[J].化工進展,2002,(21)8:572 -575.

2 喬衛領等. 富氧克勞斯硫磺回收工藝應用探討[J]. 石油與天然氣化工,2009,38 (2).

3 王開量等. 富氧克勞斯工藝模型計算結果及其應用[J].天然氣工業,1993,13 (2).