石油化工儀表自動化設計中的HSE理念

丁蘭蓉

(中石化上海工程有限公司,上海 200120)

國內外知名的石油化工企業都有自己的HSE 管理特色,不同公司的HSE 方針目標也各有不同,涵蓋的內容很多,“安全第一”、“預防為主”、“綜合治理”、“以人為本”、“持續發展”等。可以看出人們越來越重視HSE,HSE 管理已成為世界性的潮流與趨勢。一個企業只有培養出良好的HSE 企業文化,才能使理念轉化為全體員工的行動,并最終實現“HSE 融入我心中”的要求[1]。但要真正達到這個要求,樹立科學的HSE理念并轉化為行動并不是一件容易的事情。在石油化工工程中設計是主體,如何在設計中不斷灌輸和提升HSE 理念,從設計為源頭落實HSE 要求、實現“本質安全”設計是最為重要的。

1 HSE 管理體系的概念

HSE 是指健康(Health)、安全(Safety)與環境(Environmental)的專門術語,HSE 管理體系是指實施安全、環境與健康管理的組織機構、職責、做法、程序、過程和資源等要素而有機構成的整體,這些要素通過先進、科學、系統的運行模式有機地融合在一起,相互關聯、相互作用,形成動態管理體系。

近幾年來HSE 管理體系已作為一門獨立學科在世界上迅速發展。HSE 管理體系以其系統化、科學化、規范化、人性化的管理方式正在被越來越多的行業所推崇。

HSE 管理體系要求組織進行危險源辨識、風險評價、環境因素識別與評價,確定其自身活動可能發生的危害和后果,從而采取有效的防范手段和控制措施,以便減少可能引起的人員傷害、財產損失和環境污染。它強調預防和持續改進,具有高度自我約束、自我完善、自我激勵機制,因此是一種現代化的管理模式,是現代企業制度之一。

2 HSE 管理體系在儀表自動化設計中的具體運用

國家標準《環境管理體系要求及使用指南》GB/T24001—2004 idt ISO14001:2004 規定了有效的環境管理體系的要素,而《職業健康安全管理體系要求》GB/T28001—2011 idt OHSAS18001:2007 規定了有效的職業健康安全管理體系所應具備的要素。根據標準的要求,企業應制定適宜的HSE 方針;識別過去、當前或計劃中的活動、產品或服務中的危害風險和環境因素;識別適用的法律法規和其他要求;建立適宜的HSE 目標和指標;建立組織機構,制定方案,以實施HSE 方針,實現目標和指標;開展策劃、控制、監測、糾正措施和預防措施;有根據健康安全事件和客觀環境的變化做出調整的能力[2]。儀表自動化設計作為石油化工工程設計的重要組成部分,對照HSE 管理體系的各個要素,其中危險源辨識和風險評價、環境因素識別與評價、法律法規和其他要求、運行控、內部審核等,諸多要素的具體實施都與儀表自動化設計息息相關,應將這些要素落實到具體的設計工作中,并持續改進,不斷完善。

2.1 危險源辨識和風險評價

在儀表自動化設計中,要在項目的前期配合工藝專業對工藝過程中的危險源和風險進行辨識評價。危險源的辨識應在進入工作場所的所有人員的活動中考慮,可以是人員行為、能力等因素造成,也可以是物的因素、環境因素、管理因素等造成,在常規活動和非常規活動中都要辨識[3]。石油化工總承包企業存在的危險源主要有火災、爆炸、中毒、高空墜落、設施不完整、管理不到位等[4]。工程中常見的危險源舉例:物料不穩定或可自燃、放熱反應熱量無法移除、反應后壓力高無法泄壓、防靜電措施不到位引起火災、儀表氣源故障導致氣動閥門無法動作、儀表供電設計不合理導致儀表損壞等。

危險源辨識后就要對這些危險源存在的風險進行評價,只有準確評價后才能制定合理的措施來規避或削弱這些風險。風險評價的方法有風險圖表法、保護層分析法等。下面以簡單易學的風險圖表法為基礎來舉例說明。

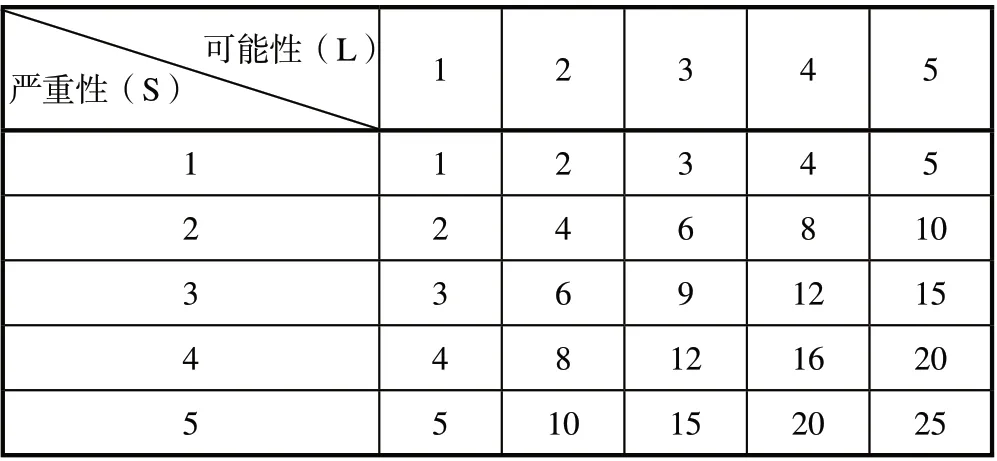

風險圖表法將風險定義為發生危險事件或有害暴露的可能性,與隨之引發的人身傷害或健康損害的嚴重性的組合,即:風險(R)=可能性(L)×嚴重性(S)。

可以將可能性(L)分為下面描述的五級,每一級按可能性從小到大的順序分別定義為1、2、3、4、5。

(1)行業內從未聽說

(2)行業內聽說

(3)本組織內聽說

(4)本企業曾發生

(5)本企業每年多次發生

同樣將嚴重性(S)也分為五級,每一級按嚴重性從小到大的順序分別定義為1、2、3、4、5。

(1)無傷亡

(2)輕微傷害

(3)重大傷害

(4)造成永久性傷害或3 人以下死亡

(5)多于3 人死亡事故

于是如下5×5 的矩陣圖表就形成了。

表1 風險(R)

從表1 可見,風險(R)分為三級:R=1~6 為低風險,8~12 為中等風險,15~25 高風險。

此時對所辨識的危險源進行風險評價時就只需要對號入座。比如 :某石油化工裝置中有含易燃易爆介質,一旦泄漏達到一定濃度時將造成爆炸引起3 人以下死亡,此類爆炸在本組織內聽說過。由此得出R=3×4=12,即評價為中等風險。

用同樣的方法,可以對儀表自動化設計工作中的風險進行評價,比如:安全儀表系統設計不合理造成裝置非計劃停車,R=2×3=6;儀表的防爆選型不正確遇到火源時爆炸造成人員傷害,R=3×4=12;可燃、有毒氣體檢測儀表的設置有缺漏導致3 人以下死亡,R=3×4=12;儀表供電設計不合理導致儀表損壞,R=3×1=3;等等。

風險圖表法中風險(R)、可能性(L)、嚴重性(S)三個元素的分級以及每一級的定義可以根據企業自身的情況靈活應用,尤其對于嚴重性(S),除了從上述的人員安全方面考慮,還可以從經濟損失、企業形象損失等方面考慮,最終的S 值取其中最大值。無論用什么方法進行風險評價,關鍵在于要明確企業的最大容許風險,對于識別出的風險應制定相應的措施,以使風險降至可容許程度。比如針對上述易燃易爆介質泄漏的風險評價,采取設置可燃氣體檢測報警系統的措施,在可能的泄漏點設置可燃氣體檢測器,將報警信號送至現場報警器和控制室的報警系統,進行聲光報警,從而對可燃氣體的泄漏進行有效的檢測控制;制定應急預案,一旦泄漏,除了采取關閉相關閥門等措施外,還應根據風向信息制定人員撤離時的逃生線路等。

2.2 環境因素識別與評價

環境因素的識別應考慮三種時態:過去、現在、將來;三種狀態:正常、異常、緊急;八個方面:向大氣的排放、向水體的排放、向土地的排放、原材料和自然資源的使用、能源使用、能量釋放(如熱、輻射、振動等)、廢物和副產品、物理屬性(如大小、形狀、顏色、外觀等)[2]。常見的環境因素舉例:可燃、有毒介質泄漏向大氣排放、含油污水向水體排放、電池隨意丟棄有害物質對土地釋放、放射性物質在環境中泄漏、閥門噪聲排放、燃料油使用、電能使用、打印機廢棄硒鼓處理等。

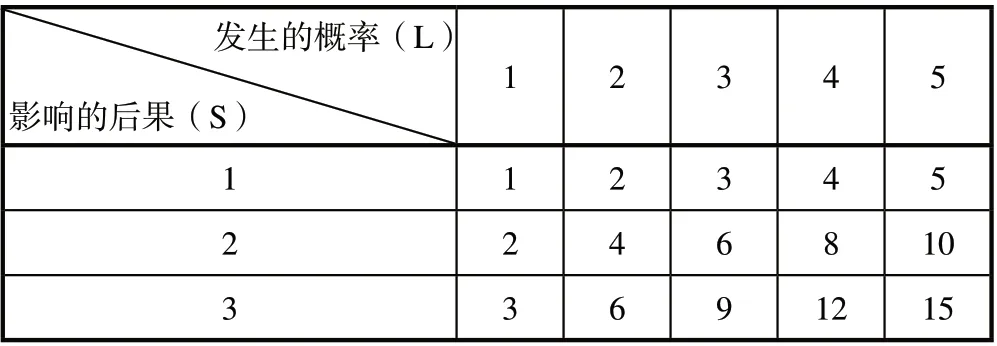

環境因素的評價同樣可采用與風險圖表法類似的矩陣圖表法,環境因素(R)=發生的概率(L)×環境影響的后果(S)。

將發生的概率(L)分為五級,每一級按概率從小到大的順序分別定義為1、2、3、4、5。

(1)三年以上未發生

(2)一到三年內曾發生

(3)每年內發生

(4)每月內發生

(5)連續發生

將環境影響的后果(S)分為三級,從法規的符合性、環境影響范圍、能源消耗等多個方面分級,根據需要取其中最大值,每一級按從小到大的順序分別定義為1、2、3。

從法規的符合性分級:

(1)完全符合

(2)潛在的不符合

(3)違法

從環境影響范圍分級:

(1)公司內影響

(2)地區內影響

(3)地區以上范圍影響

從能源消耗分級:

(1)少量使用

(2)在標準范圍內使用

(3)超出標準范圍使用

于是如下3×5 的矩陣圖表就形成了。

表2 環境因素(R)

從表2 可見,環境因素(R)分為二級:S=1~2 或R=1~6 為一般環境因素, S=3 或R=8~15 為重要高環境因素。

環境因素評價的舉例:放射性儀表的放射源在環境中泄漏,這在有放射性儀表的項目現場連續發生,但放射劑量完全符合國家法規規定,環境影響只局限在項目現場,故R=5×1=5。其他的環境因素評價如:閥門噪聲排放對環境的污染,R=5×1=5;辦公區域或會議室人走燈亮電能浪費,R=4×1=4;電池隨意丟棄有害物質對土地釋放,R=3×1=3;項目現場汽車的燃油消耗,R=5×1=5;等等。

風險和環境因素評價是一個不間斷的動態過程,不僅僅是在項目的前期,而應貫穿整個生命周期。根據識別、評價的結果,在技術可行、經濟合理的前提下,采用適宜、可靠的安全控制措施和預防措施,從而達到將風險盡可能降到合理、可行的最低程度,消除、減少不利的環境影響,防止HSE 事故的發生。

2.3 法律法規和其他要求

法律法規和其他要求是設計工作的重要依據。法律法規指國家現行有效的法律、行政法規、司法解釋、地方法規、地方規章、部門規章及其他規范性文件以及對于該等法律法規的不時修改和補充。法律法規和其他要求包括了國家、行業、地方、企業等的標準規范、規定、文件等。企業或組織應建立、實施并保持程序,以識別和獲取適用于本組織的法律法規和其他要求,并通過學習、培訓、交流、宣貫等形式,傳達給相關設計人員在設計工作中進行執行。

作為儀表自動化的設計人員,應在平常工作中注意收集整理與專業相關的最新標準規范及規定,積極加入到規范的培訓學習中。儀表自動化行業的發展較快,專業技術規范不斷推陳出新,如近幾年新發布的《石油化工控制室設計規范》(SH/T 3006—2012),《石油化工安全儀表系統設計規范》(GB/T 50770—2013),《石油化工儀表系統防雷設計規范》(SH/T 3164—2012)等,2014 年又有《石油化工分散控制系統設計規范》(SH/T 3092—2013)、《石油化工儀表及管道隔離和吹洗設計規范》(SH/T 3021—2013)、《石油化工儀表及管道伴熱和絕熱設計規范》(SH/T 3126—2013)、《石油化工在線分析儀系統設計規范》(SH/T 3174—2013)、《石油化工儀表供氣設計規范》(SH/T 3020—2013)、《石油化工儀表安裝設計規范》(SH/T 3104—2013)等一系列舊規范升版后的發布實施。設計人員在設計中一定要確保采用最新、有效版本的規范,避免采用過期作廢的法律法規、標準規范;并根據項目所應用的地域收集當地的法律法規和其他要求,包括根據業主要求采用企業標準規范等;同時在設計說明或統一規定中對設計采用的法律法規和其他要求進行明確,列出采用的主要標準規范清單,當各類標準規范內容較多時還應明確執行的優先級次序,明確在不同標準規范內容不一致時如何處理。

2.4 運行控制

運行控制對于設計來說就是對整個設計過程的控制,包括項目前期、基礎設計、詳細設計等不同階段中HSE 相關內容的具體執行、控制和管理。要遵循新建、改建、擴建工程項目的安全、職業病防治、環境保護設施,必須與主體工程同時設計、同時施工、同時投入生產和使用的“三同時”原則。確保HSE 從設計源頭抓起,在工程設計中開展風險評價和環境因素評價,落實相應措施,認真執行各項標準規范,確保設計輸出滿足設計輸入的要求。要注意各個設計階段的銜接,如詳細設計應將基礎設計的審查批文作為設計輸入。應按計劃、分層次對規定的內容進行設計評審,通過校審、會簽等手段進行設計驗證。應對設計中的變更進行管理,重大方案性設計變更應進行設計技術評審。

在各個設計階段的工作中,為確保設計、校對、審核等各個角色有效開展HSE 運行控制,就必須深刻理解專業設計中的HSE 相關內涵。以下是石油化工項目儀表自動化設計中一些HSE 相關內容的舉例:

(1)通過對過程工藝危險源的分析評估后明確是否需要安全儀表系統(SIS),如需要,應獨立于基本過程控制系統,安全儀表系統應設計成故障安全型[5]。

(2)通過風險分析評估,對安全儀表功能進行安全完整性等級SIL 的分級,并配置達到相應SIL 等級的安全儀表系統。在項目后期落實SIL 的驗證。

(3)安全儀表系統邏輯控制器的中央處理單元、輸入輸出單元、通信單元及電源單元等,應采用冗余技術[5]。

(4)控制系統的控制器、供電單元和通信單元均應采用冗余結構,在主機故障時,控制器的全部數據和功能將自動切換到冗余的后備控制器。

(5)控制系統應能根據用戶或設備的身份不同賦予不同的權限,應通過設置防火墻、防病毒軟件等措施確保系統的安全性。

(6)根據儀表系統的重要性設置合理的儀表供電系統,如采用不間斷電源(UPS)裝置,事故應急電源等。UPS 的后備供電時間15~30 min,應有故障報警功能。

(7)配置充足的儀表空氣容量及合理的儀表供氣系統。上游氣源裝置發生事故停止供氣時,儲氣罐應能提供緊急供氣,維持時間15~30 min,應有氣源壓力低報警。

(8)在可能發生可燃氣體、有毒氣體泄漏的區域,應按規定設置可燃氣體檢測器和有毒氣體檢測器,并配置相應的報警系統。檢測器的數量和布置應滿足國家規范及工藝專業的要求。

(9)安裝在爆炸危險區域內的電子式儀表應根據防爆危險區域劃分選用相應的防爆型儀表,并應符合國家標準GB3836。

(10)現場安裝儀表應根據當地氣候環境情況考慮防塵、防水、防腐、防霜凍、防曬、防雷擊等措施。

(11)當使用放射性儀表時,其使用場所的輻射劑量當量必須符合國家規定的控制范圍的要求。

(12)有防火要求的場所應考慮火災情況下的防護措施,如選用阻燃型或防火型電纜等。

(13)儀表電纜溝應根據需要采取防止有害氣體進入的密封措施,如電纜進入建筑物的洞口處采用電纜穿墻密封模塊或其它封堵處理等。

(14)控制室、現場機柜室應布置在非爆炸危險區,位于可燃氣體、液化烴和甲B、乙A 類設備全年最小頻率風向的下風側。

(15)無論是什么原因引起的設計變更,都應評估提議的變更會不會引入新的危險或增加現有危險的風險。

2.5 內部審核

內部審核是驗證HSE 管理體系是否得到正確實施和保持的有效手段。企業內部如何實施內部審核有大量通用的方法和技巧,然而,在針對儀表設計部門的運行控制進行HSE 內部審核時,應結合儀表專業的特點進行詢問和檢查,以確保審核的專業性、有效性和全面性。以下是儀表專業審核內容的舉例:

(1)設計過程及管理工作中有沒有對危險源進行辨識和風險評價。

(2)設計過程及管理工作中有沒有對環境因素進行識別與評價。

(3)辨識和識別是否全面,是否已針對以往的事故從設計上考慮避免。

(4)設計中是否有自動聯鎖,是否優先考慮,是否采用了安全儀表系統。

(5)設計中是否根據工藝要求設置可燃氣體檢測報警系統。

(6)如何在選型等設計中考慮節能、減排。

(7)控制室內工作站布局等是否考慮了人類功效學的設計要求。

(8)設計中用到的HSE 相關程序文件有哪些。

(9)設計人員的人工時和加班是否符合勞動法等的規定。

(10)對于加班較多、人工時統計較高的員工要多關注健康,平時如何獲取員工身體健康狀況的信息。

(11)對設計過程中以及項目現場的HSE 如何進行檢查和抽查。

(12)對檢查出的問題是否進行系統性分析。

(13)是否有針對性的改進措施。

(14)有否驗證改進措施的有效性,從而達到持續改進。

以上審核內容可以結合具體設計項目進行抽查,比如抽查設計輸入條件,過程文件如校對、審核的記錄,以及成品圖紙等,抽查HSE 相關的內容是否按輸入條件設計,設計采用標準是否有效,成品圖紙是否按規定簽署,簽署人員的資質是否符合公司任命的資質等,均屬于設計過程內部審核的內容。

3 實施風險控制措施、實現本質安全設計

國家職業健康安全立法和政策中明確提出了“安全第一、預防為主”的方針,這已成為企業HSE 管理工作的基本指導原則。HSE 采用PDCA(Plan-Do-Check-Act)循環的管理方法[2,3],實現對各個HSE 要素的控制。

儀表自動化行業發展迅猛,無論是儀表系統和檢測儀表都不斷有新產品新技術出現,設計中更應灌輸整體安全的理念,落實“本質安全”的設計規定要求。儀表自動化在各個設計階段,特別是在前端設計中,應配合工藝等主導專業,充分考慮健康、安全、環境等各項因素,并組織有效實施和持續改進,將HSE 理念貫穿整個設計過程。

設計中應充分認識到安全是相對的,風險是絕對的,但風險是可以預防和控制的。對于可能存在的風險,可以通過以下主要途徑消除或削減風險,從而實現“本質安全”設計[6]。

(1)削減──最大限度地減少系統中危險物質或能量的數量。如:安全儀表系統的中間環節應盡可能少,即安全儀表系統中邏輯控制器與關聯的現場測量儀表和最終元件之間,盡可能直接連接,減少中間環節。

(2)替代──如果做不到削減,則選用危險性較小的物質及風險系數小的流程代替。如:選用阻燃型或防火型電纜;但要注意替代有時也可能引入新的危險源和風險,需要重新評估。

(3)緩解──通過溫和反應條件將危險的狀態減到最弱。在危險性較小的狀態或條件下處理物料,以削減過程危險源。如儀表用電、儀表用氣設計中設置一定時間的儲備。

(4)簡化──簡化操作的復雜性。消除不必要的復雜操作,使裝置操作更簡單,更人性化,以減少人為失誤和錯誤操作。如:安裝在爆炸危險場所的分析小屋內采用正壓通風。

4 結束語

石油化工儀表自動化設計是一項復雜且系統性強的工作,不僅要考慮各種不同類型儀表的應用,更要研究儀表控制主系統及各子系統的設計。設計中存在諸多危險源及環境因素,如果我們在設計工作中HSE理念淡薄、安全意識不強,沒有將HSE 管理體系貫穿在整個設計過程中,可能會造成裝置停車、設備系統損壞,甚至人員傷亡等嚴重后果,給國家和人民生命財產帶來損失。儀表自動化設計人員需要不斷學習,強化HSE 理念,在設計過程中研究可能發生的危害和后果,采取有效的運行控制措施,從而減少可能引起的人員傷害、財產損失和環境污染。同時在設計工作中不斷總結,持續改進,提升本質安全設計和HSE 管理水平,提高企業的綜合競爭力,才能適應國際化工程發展的需要。

[1] 沈浩.HSE 管理體系發展趨勢初探[J].安全、健康和環境, 2009,9(1):17~18.

[2] 范與華,李燕等.GB/T 24001—2004 idt ISO 14001:2004 環境管理體系要求及使用指南[M].北京:中國標準出版社,2005.

[3] 陳元橋,于帆等.GB/T 28001—2011 idt OHSAS 18001:2007 職業健康安全管理體系要求[M].北京:中國標準出版社,2012.

[4] 龔菊華,都浩.石油化工企業如何加強HSE 管理[J].當代化工, 2011,40(2):153~156.

[5] 黃步余,葉向東等.GB/T 50770—2013 石油化工安全儀表系統設計規范[M].北京:中國計劃出版社,2013.

[6] 袁紐,任理堅等.AQ/T 3033—2010 化工建設項目安全設計管理導則[M].北京:煤炭化工出版社,2011.