面向系統狀態監控與故障診斷的安全評估方法

陳 浩 榮 岡 馮毅萍

(浙江大學智能系統與控制研究所工業控制技術國家重點實驗室,杭州 310027)

石油化工過程等典型流程工業的安全評估工作越來越受到人們的重視。傳統的安全評估方法多是從預防事故發生的角度針對研究對象的抗意外能力展開評價,重點關注設備或系統保持穩定安全運行的能力。如道化學評價法、蒙德法、日本勞動省六階段法都是根據生產工藝和生產裝置的經驗數據構建評價體系,定義指標和安全等級[1~3]。故障樹分析(FTA)、事件樹分析(ETA)和危險與可操作性分析(HAZOP)的出現使得評估問題的思路轉向分析可能引起故障的事件[4~6],保護層分析法(LOPA)是HAZOP方法的延伸,將安全評估分類為不同的層次[7]。雖然它們有涉及一部分系統狀態監控和故障診斷能力方面的評估,但是并沒有將其作為重點給出具體全面的評估流程。

針對系統展開狀態監測與故障診斷的研究方法主要包括基于機理數學模型的方法、基于專家知識系統的方法和基于離散事件系統(DEVS)模型的方法。實際應用中,很難得到準確的數學模型,專家系統需要依靠充足的專家知識,前兩種方法對設備的依賴性強,通用性差。離散事件系統模型方法不需要對系統模型有深入的了解,表達簡單,適用廣泛,在研究系統整體狀態監測和故障診斷能力時較為方便。

1 背景知識①

有限狀態自動機(FSM)模型是一種非常方便形象的DEVS描述工具。可以將系統描述為G=(X,Σ,δ,x0),其中X是系統狀態空間的集合,Σ是事件的集合,δ是系統狀態轉移的變遷,x0是系統的初始狀態。Sampath M指出G模型經過P(s)運算得到模型G′=(X0,Σo,δG′,x0),其中Σo是可觀測事件集,δG′是各個狀態之間的可觀測事件[8]。G′模型經過LP(x,l,s)、R(q,δ)、LC(q)運算可以得到診斷器模型Gd=(Qd,Σo,δd,q0),其中Qd是診斷器中包含由狀態和故障圖標組成的待診斷狀態集,q0是初始待診斷狀態,δd是連接待診斷狀態之間的可觀測事件。系統是可診斷的,當且僅當系統的診斷器模型中不含有二義性狀態的循環或模糊狀態,模糊狀態和二義性循環的定義分別作如下說明。

模糊狀態。診斷器中存在模糊狀態A,即?s1、s2∈L,?i∈Πf使得Σfi∈s1、Σfi?s2,且P(s1)=P(s2),δd[q0,P(s1)]=q,δ(x0,s1)=δ(x0,s2)。

二義性循環。診斷器中存在二義性循環,即狀態q1,q2,…,qn滿足如下條件:

a.δd[ql,δl]=ql+1,其中l=1,…,n-1;δd[qn,δn]=q1,其中δl∈Σo,l=1,…,n。

和

2 系統的DEVS描述

系統的運轉過程就是各個參數(液位、溫度、壓力及位置等)不斷變化的過程。為了有效地描述系統的運轉,需要在系統可以測量的各個參數中進行選擇,形成合適的參數集來描述系統的狀態,每一種參數組合就是系統的一個狀態x,所有的參數組合即為狀態集X。對于單個儲油罐,選擇儲油罐的液位作為參數,該系統不涉及參數的組合,包括儲油罐滿載、半載和空載3個狀態。事件是描述系統由一個狀態向另一個狀態的轉化過程,其表現形式是系統部分參數在事件發生前、后的變化。定義油罐收油δ1和付油δ2兩個事件后,系統的狀態轉移DEVS圖如圖1所示。

圖1 單個儲油罐系統狀態轉移DEVS描述

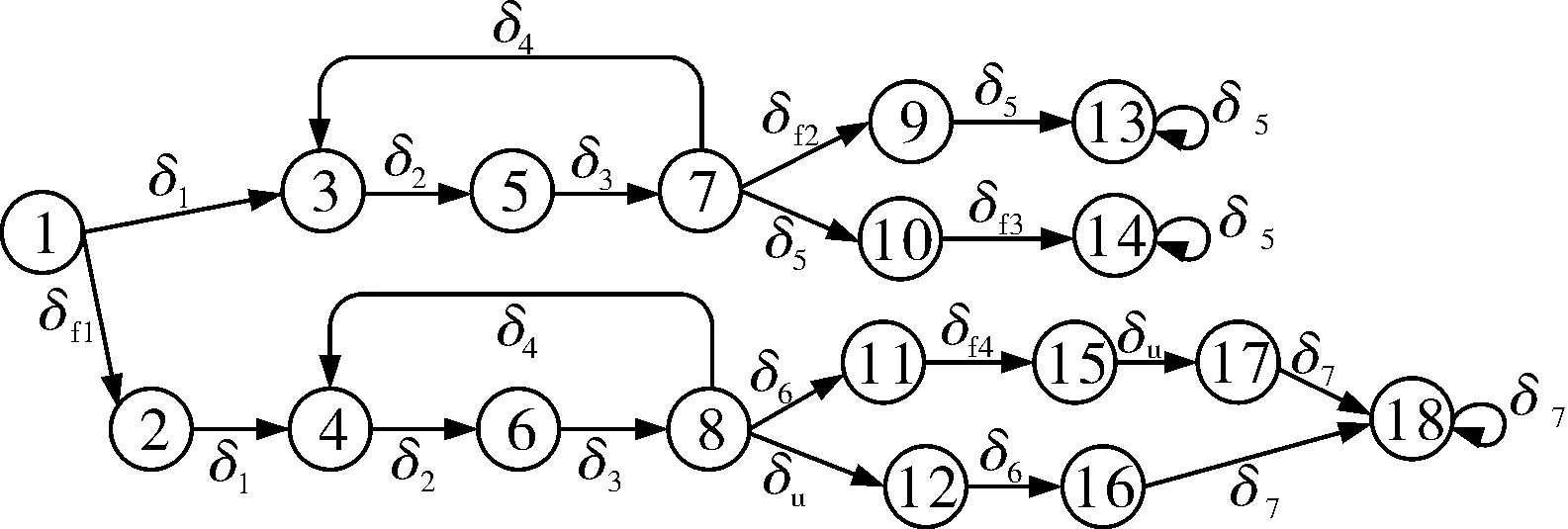

實際設計中,傳感器的布置要受到維持系統正常運轉及經濟投入等的約束,通常并不能采集到需要的全部參數的變化情況。因此將事件分為可觀測事件集合Σo和不可觀測事件集合Σu。不可觀測事件又分為完全不可觀測事件和部分不可觀測事件。故障事件集合Σf屬于不可觀測事件,可以分為若干類別,即Σf=Σf1∪…∪Σfm。為了更好地闡述上述內容現舉例如圖2所示,該FSM模型描述系統中有18個狀態,事件δ1~δ7為可觀測事件,δu為不可觀測事件中的正常事件,δf1~δf4為故障事件。

圖2 FSM模型描述系統圖例

3 評估方法

3.1 系統的監控與診斷能力

Sampath M提出系統可診斷和可檢測當且僅當系統不存在二義性循環和模糊狀態。但是在實際生產中,一方面要考慮故障的可診斷性;另一方面理論上的可觀測事件并不是都能得到的,往往還會由于傳感器設置不足導致缺少關鍵的可觀測件而出現系統不能被診斷的情況,為此從結合實際出發,補充如下定義:

a. 診斷器Gd中存在二義性循環,系統是不可檢測和診斷的。

b. 診斷器Gd中存在模糊狀態,系統可能是可檢測的,一定是不可診斷的,具體為診斷器Gd中存在A圖標;FSM模型中?s1、s2∈L,P(s1)=P(s2),δd[q0,P(s1)]=q,δ(x0,s1)=δ(x0,s2)。?i∈Πf使得Σfi∈s1、Σfi?s2或?i、j∈Π使得Σfi∈s1、Σfi?s2、Σfj?s1、Σfj∈s2。

c. 診斷器Gd中存在不確定狀態,系統可能是可檢測的,一定是不可診斷的,具體為診斷器Gd中?(x,l)、(y,l′)∈q,q∈Qd,使得Fi∈l、Fi?l′,且?δd[q,P(s)]=q′可得P(s)=φ;FSM模型中?s1、s2∈L,P(s1)=P(s2),δd[q0,P(s1)]=q,δ(x0,s1)≠δ(x0,s2)。?t1=L/s1,?t2=L/s2,P(t1)=P(t2)=φ。?i∈Πf使得Σfi∈s1、Σfi?s2或?i、j∈Π使得Σfi∈s1、Σfi?s2、Σfj?s1、Σfj∈s2。

d. 診斷器Gd中存在隱藏故障,系統是不可檢測和診斷的,具體為診斷器Gd中?q∈Qd,Fi?q;FSM模型中?i∈Πf,?s∈ψ(Σfi),?t=L/s,滿足P(t)=φ。

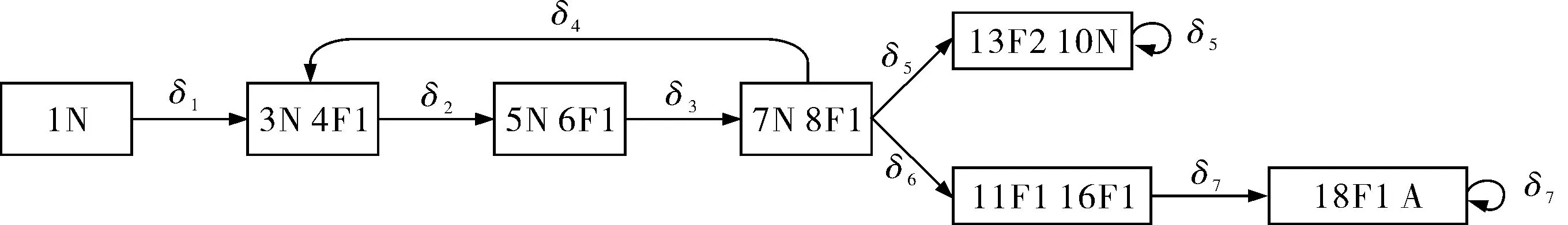

圖2的FSM模型就是結合實際情況的一個典型例子,針對其構建出的診斷器Gd模型如圖3所示。故障δf1不能被準確診斷是因為存在二義性狀態循環δ2-δ3-δ4-δ2,循環往復進行使得無法監測和診斷故障δf1。δf2不能被診斷是因為沒有對其影響的變量進行檢測而繼續進行常規操作,即缺少可觀測事件序列。δf3不能被診斷的原因與δf2的情況類似,區別在于發生故障后沒有后續操作需要進行。δf4不能被診斷是由于存在模糊狀態,即不能確定觀測狀態是由哪條事件序列得到。存在模糊狀態的情況又可細分為兩條并行的支路上一個存在故障、一個不存在故障和存在兩種故障的情況。

圖3 系統的故障診斷器Gd模型

3.2 評估流程

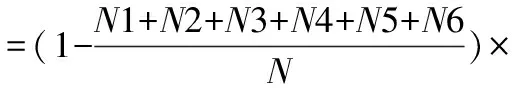

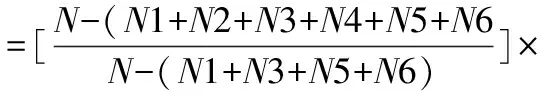

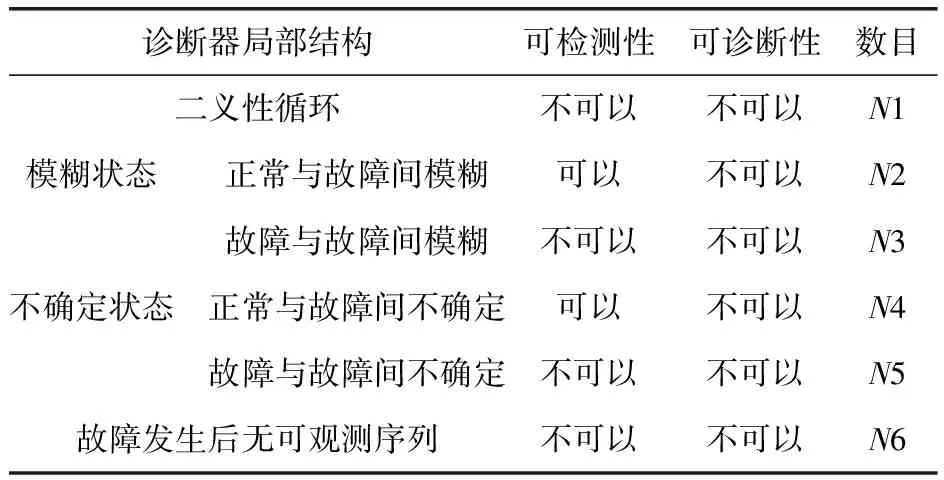

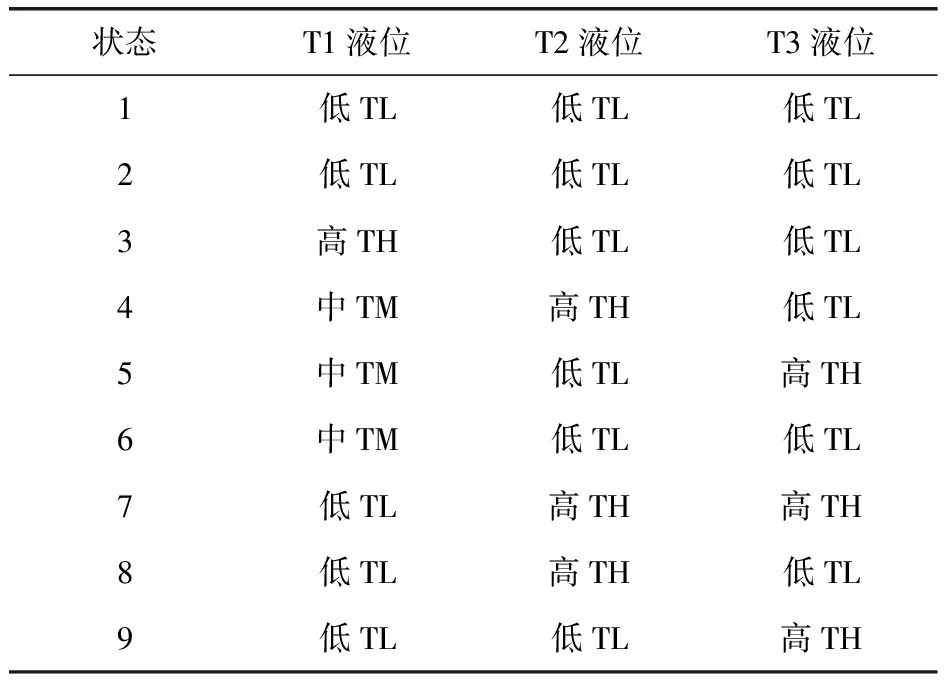

由3.1節可知,系統的診斷能力不足是由于系統的診斷器模型Gd中的4種局部結構導致的(表1)。系統監控能力與診斷能力的差別在于診斷器中模糊狀態和不確定狀態兩種局部結構中正常與故障之間不易辨別。因此,可計算系統故障可檢測率、可診斷率和二者間的關系來定量進行安全評估工作,其計算式分別為:

100%

100%

其中N為診斷器中故障類別總數。

表1 診斷器局部結構與監測診斷能力

總結系統狀態監控與故障診斷能力評估流程:

a. 明確評價對象,構建系統FSM狀態轉移模型;

b. 梳理系統故障集,將其加入FSM狀態轉移模型;

c. 根據FSM狀態轉移模型構建系統診斷器Gd模型;

d. 根據系統診斷器Gd模型和相應定義,計算模型中4種結構相應的數目;

e. 計算故障可檢測率、故障可診斷率和故障模糊率的數值;

f. 對系統設計優化給出建議。

3.3 評估意義

對系統進行狀態監控和故障診斷能力評價的目的是發現系統的不足并給出優化設備配置的建議。顯然當故障檢測率和故障診斷率不為100%時,系統在狀態監控和故障診斷方面是存在一定風險的,為了提高系統的抗風險能力,需要將兩個指標盡可能地提升,而且需要將故障模糊率盡可能提升為1。

增加系統狀態監控和故障診斷能力在診斷器Gd中的表現是將系統的FSM模型結構改進,在系統模型中消除4種典型的不可診斷的局部結構。針對二義性循環,可以采用增加操作等方式打破循環。針對其他情況,系統運轉的實際過程是客觀不變的,診斷器結構的改變是由于傳感器的設置等使得系統可檢測變量決定的系統可觀測序列在改變,可以通過改變系統變量的檢測設置從而增加或減少系統的可觀測序列來達到優化診斷器結構的目的。

4 油罐區典型流程案例

圖4是石化企業油品罐區調度中一個典型的流程,其中包括3個儲油罐T1、T2、T3,6個電信號閥門V1,…,V6,13條管線P1,…,P13,1個電信號控制的選擇閥門Vs,電信號為正時Vs接通管道P5,電信號為負時Vs接通管道P6。儲油罐T1的容積大致是儲油罐T2與T3的兩倍,儲油罐T1收油至高液位,然后分別將油品付入儲油罐T2與T3中。儲油罐收油、付油的操作不能同時進行,且收油后需靜止足夠時間再進行付油操作。

圖4 石化企業罐區調度典型流程

現對該流程進行系統狀態監測和故障診斷能力的評估,評估過程如下:

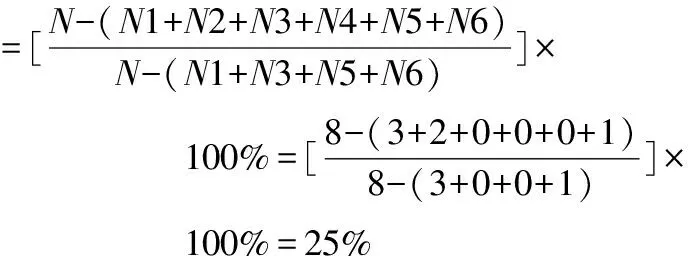

a. 構建如圖5所示的FSM狀態轉移模型,具體含義見表2、3。

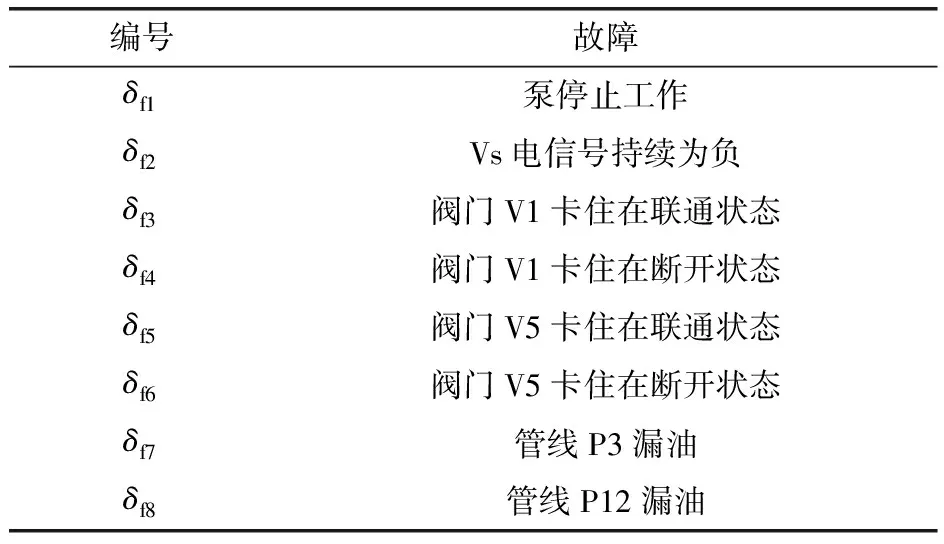

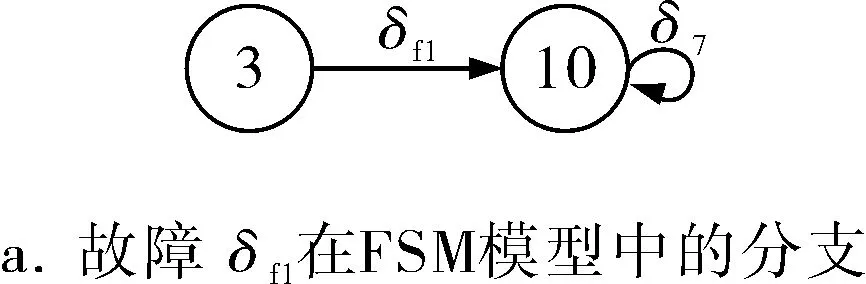

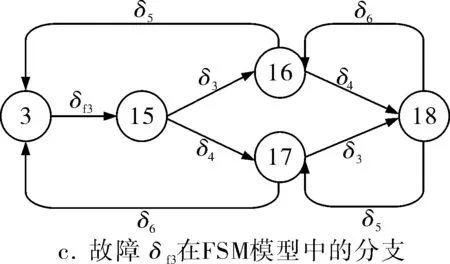

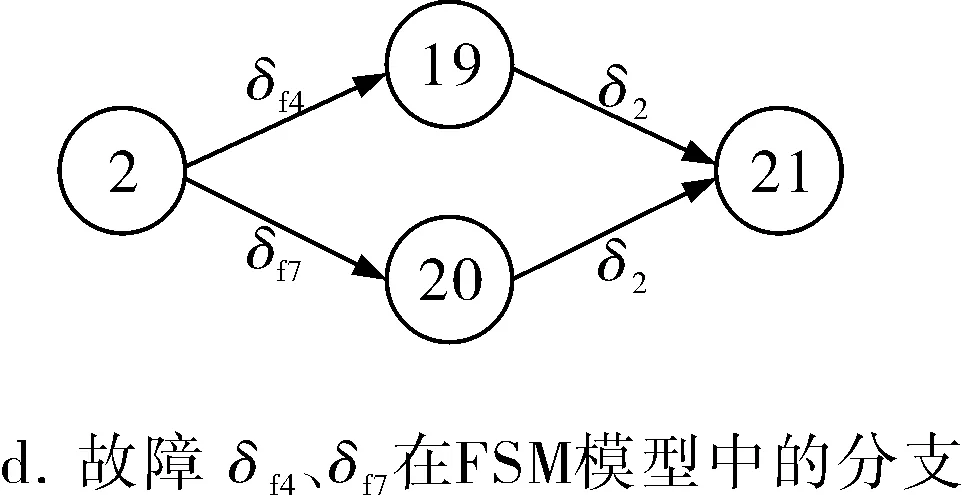

b. 梳理常見故障集Σf見表4,加入故障集的FSM模型各分支如圖6所示(其中δf5、δf6與δf2類似,其在FSM模型中的分支圖省去)。其中δ7表示T1付油事件不成功,δ8表示T1付油、T2收油事件不成功。

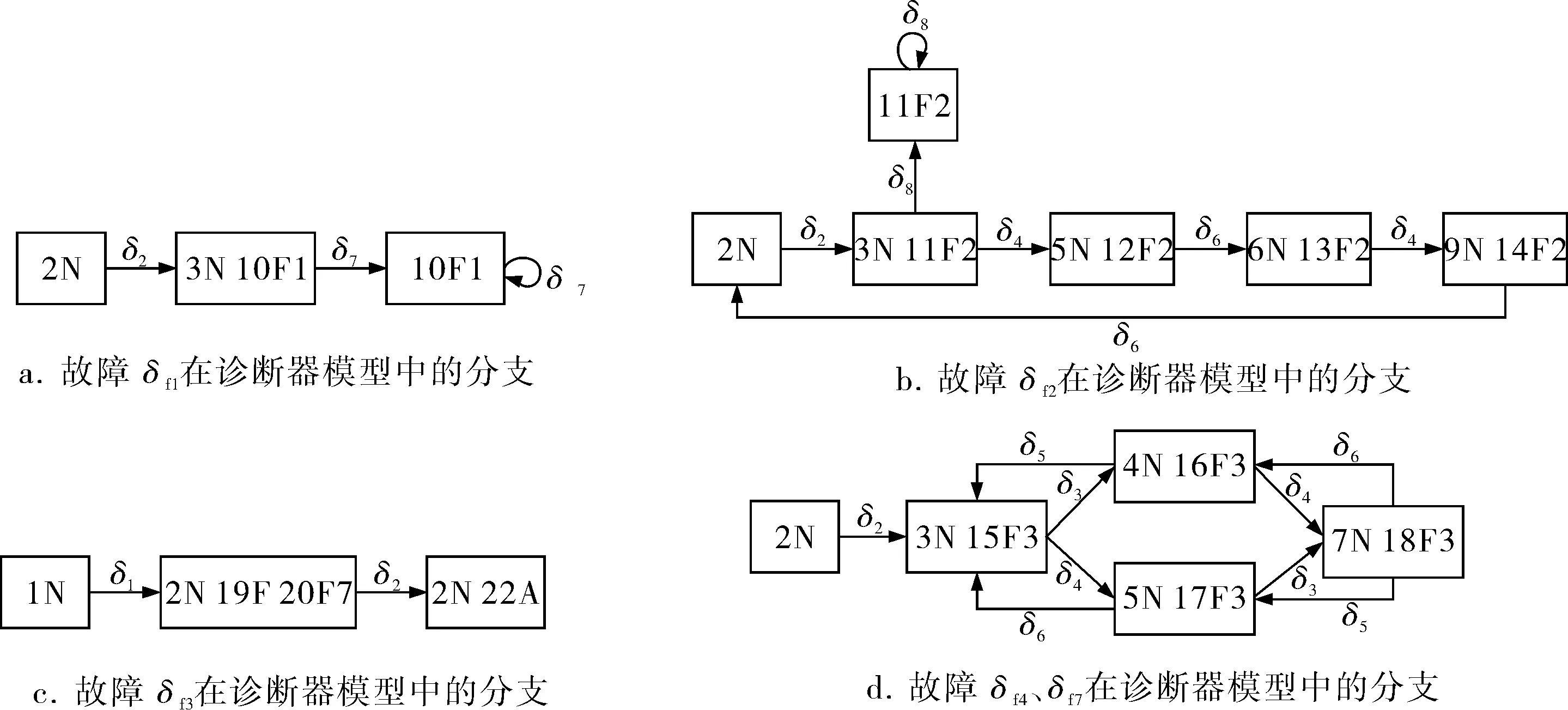

c. 構建診斷器Gd模型,故障在Gd模型中的分支如圖7所示。

d. 分析診斷器Gd局部結構,其中δf1、δf3可以被檢測和診斷;δf2、δf5、δf6會導致二義性循環,不一定可以被檢測和診斷;δf4和δf7在Gd中會產生支路均含有故障的模糊狀態,可以被檢測,不能被診斷;δf8發生后,無可觀測事件,不可被檢測和診斷。綜上,N1=3,N2=2,N3=0,N4=0,N5=0,N6=1。

e. 計算指標,最終評估結果見表5。

f. 對系統優化設計給出建議。系統中存在3個二義性循環、一個兩故障之間的模糊狀態和一個沒有觀測序列的故障。針對二義性循環,需要增加必要的操作步驟使系統跳出循環,如針對故障δf2的循環2-3-12-13-14-2和2-3-5-6-9-2的可觀測序列相同,此時若跳出循環則可以通過事件δ8來判斷是否發生了故障δf2。針對故障δf4和故障δf7構成的模糊狀態22A,雖然可以判斷出系統發生了故障,但由于兩個故障發生后的可觀測事件都只有一個δ2,需要增加可觀測事件來診斷究竟發生了哪個故障,如增加檢測管線P3中是否有油體,檢測閥門V1的狀態等。故障δf8發生后無可觀測序列反映相應的變化,因此需要檢測δf8影響的系統變量以便進行監控和診斷,如檢測管線P12中是否有油體。

圖5 石化企業罐區局部FSM模型

上述評估過程中,計算指標的算式如下:

表2 罐區FSM模型狀態中液位分布

表3 罐區FSM模型事件含義

表4 罐區故障集

圖6 加入故障集的FSM模型分支

表5 油罐區典型流程案例評估結果

圖7 故障在Gd模型中的分支

5 結束語

傳統的安全評估工作側重于評估系統避免事故、維持系統穩定正常運行的能力。筆者圍繞系統對狀態的監控能力和出現故障后及時診斷的能力展開評估工作,在一定程度上完善了安全評估理論。從構造系統診斷器出發,借助系統診斷器的拓撲結構特征,建立了一套評估系統狀態監控和故障診斷能力的方法,提出了評估流程,從而可以對系統的優化設計提供一定的建議。以石油罐區的典型流程為例,展示了該評估方法的全部流程和評估意義,證明了方法的有效性。

但是在構造診斷器時,本研究還沒有考慮到每個可觀測事件的時間特性,也沒有從集中式、分散式及分布式等關系的角度建立合理的層次結構,在以后的研究中需要綜合考慮這些因素,并建立相應的評價指標,更為合理全面地展開對系統狀態監測與故障診斷能力的評估,此外診斷器的構建存在狀態爆炸問題,需要在算法上進行優化,以方便評估工作簡單易行地展開。