分布式光纖測溫系統在LNG儲罐泄漏和冷卻溫度監測中的應用

劉 冰 王 潔 吳健宏 高 放

(中海石油氣電集團有限責任公司,北京 100007)

天然氣液化、LNG運輸、大型接收終端、小型中轉站及衛星站等各個環節,都設有一定數量和不同規模的LNG儲罐。儲罐泄漏是一種隱性風險,會引起火災與爆炸,影響LNG產業鏈的發展與延伸,不僅造成巨大的資產損失,也會造成惡劣的社會影響。LNG儲罐作為低溫液體的大型儲存裝置,在過量充注、內罐破裂或地震時可能會發生泄漏,LNG從內罐泄漏至環形空間,與罐底、熱保護邊角和罐壁直接接觸,如果不能被及時發現將可能造成大量泄漏,進而影響儲罐上部混凝土外壁的傳熱特性。

傳統的LNG儲罐泄漏監測是通過點式溫度傳感器實現的。只有當泄漏量覆蓋到檢測點時泄漏才能被監測到,具有一定的延遲性,而且也無法確定泄漏點的具體位置。由于溫度傳感器的使用壽命較短(約3~5年),一旦損壞,儲罐將失去泄漏報警功能。隨著儲罐數量和規模的增加,溫度傳感器的布線長度和難度都有所增加,導致系統投資成本增加。

為了實現LNG儲罐泄漏的提早檢測、定位與報警功能,同時降低泄漏監測成本,有研究者提出并設計了分布式光纖測溫系統(DTS)。目前國際上在分布式光纖測溫技術方面處于領先的系統供應商主要有德國AP Sensing、德國LIOS Technology及美國Sensor Tran等公司,其產品已在多個LNG接收終端和LNG運輸船上應用,主要用于監控LNG儲罐泄漏、天然氣管道泄漏和關鍵設備的溫度變化特性。在此,筆者以國內首次應用項目(中海油天津浮式LNG項目)為例,介紹采用分布式光纖測溫系統進行LNG儲罐的在線泄漏和冷卻溫度的實時監測。

1 分布式光纖測溫技術原理①

激光光源向光纖中注入激光脈沖,大部分光能夠傳到光纖末端并消失,小部分后向散射光會沿著光纖返回。分布式光纖測溫技術基于對溫度最為敏感的光纖背向拉曼(Raman)散射效應,光纖中的每一點都會產生拉曼散射,一部分光能轉換成熱振動,生成比光源波長更長的光,稱為斯托克斯光(Stokes);一部分熱振動轉換成光能,生成比光源波長更短的光,稱為反斯托克斯光(Anti-Stokes)[1]。Anti-Stokes光的強度隨溫度變化而變化,Anti-Stokes光與Stokes光的強度之比提供了一個關于溫度的函數關系:

式中a——溫度相關系數,與已知的起始溫度T0有關;

c——真空中的光速;

h——普朗克常量;

Ia——Anti-Stokes光光強;

Is——Stokes光光強[2];

k——玻爾茲曼常數;

T——溫度絕對值;

v——拉曼平移量。

在光纖的一端對攜帶溫度信號的背向散射光進行光解調,可解調出溫度信號。光解調技術主要包括光時域反射技術(OTDR)和光頻域反射技術(OFDR),無論時域還是頻域,信號的解調都采用參比光與攜溫信號光對比進行溫度解調。OTDR技術的優勢之一是可直接對散射光位置進行定位[3],當后向散射光返回至光纖入射端時,可測量到入射光和反射光之間的時間差t,則發生散射的位置距入射端的距離X可表示為:

式中n——光纖的折射率。

2 工程應用實例

中海油天津浮式LNG項目一期工程建設規模為220萬t/a,采用帶汽化設施的LNG浮式裝置(FSRU)進行汽化外輸,采用陸上小型儲罐通過LNG槽車進行液態外輸。一期陸上儲罐工程包括兩座3萬m3混凝土全容罐及其配套設施。在此介紹分布式光纖測溫系統的設計、安裝和調試方案,以及對系統關鍵性能指標的選型要求。

2.1 總體方案

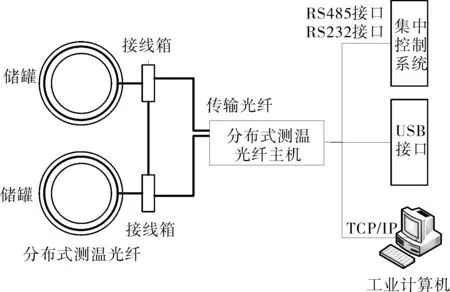

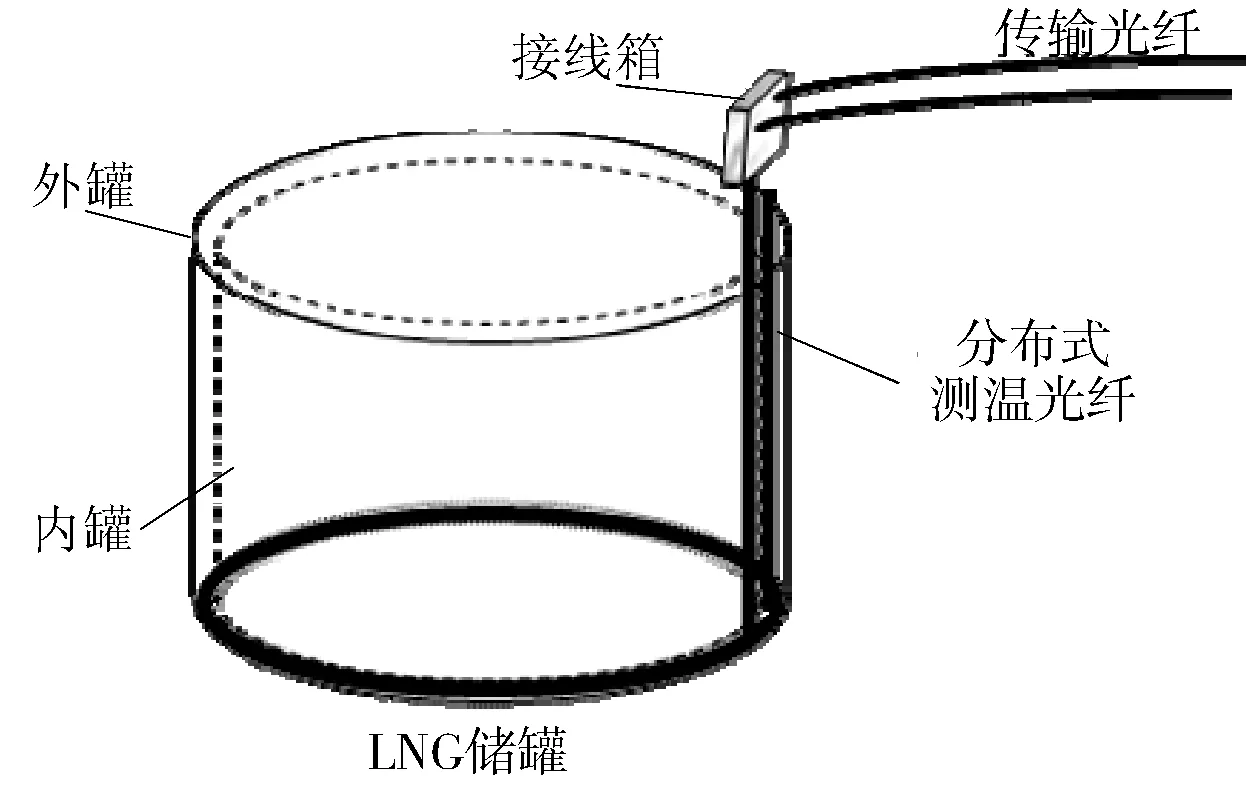

本方案為兩座LNG儲罐配置了一套分布式光纖測溫系統,用于LNG儲罐內罐泄漏監測,同時也用于內罐罐壁冷卻溫度的在線測量,被檢測介質LNG的設計溫度-168℃,內罐高度23m。分布式光纖測溫主機的第一個通道由連接光纜接入第一個儲罐的接線箱,與測溫光纜相連。測溫光纜從罐頂管嘴進入,然后沿著內罐的外壁向下敷設,到罐底后光纜沿LNG罐底部環形空間敷設一周,然后沿著罐壁往上返回敷設,最后從罐頂管嘴出去。光纜從第一個儲罐出來后繼續進入第二個儲罐的管嘴,以相同的方式從第二個儲罐的管嘴引出光纜,然后連接至罐頂的接線箱,再由連接光纜接入測溫主機的第二通道。本方案選擇最為經濟且合理的敷設區域進行布線,在內罐外壁采用豎向布置方式更加符合罐壁的溫度傳熱特性。整套系統的平面布置如圖1a所示,單個儲罐的布置方案如圖1b所示。

a. 系統整體布置

b. 單根光纖在單個LNG儲罐內的布置圖1 分布式光纖測溫系統布置示意圖

2.2 光纜

測溫光纜一般采用50/125m的多模光纖,層絞松套管結構,套管材料為316不銹鋼。溫度測量范圍-180~+70℃。衰減不大于3.00dB/km(λ=850nm),不大于0.74dB/km(λ=1300nm)。連接光纜采用普通的50/125m多模通信光纜。盡管光纖發生斷裂的可能性很小,但實際的測溫光纜也要采取冗余配置。

2.3 測溫主機

測溫主機由微處理器、光器件及激光源等組成,它們被集成在機箱內,主要用于整個系統的參數配置、信號采集、信號分析及分析結果輸出等功能,設置在控制室內。主機配備兩個通道,每個通道可以連接4km以上的測溫光纖。為了保證泄漏監測的可靠性,系統采用雙端測量模式,兩個通道分別從兩個方向對同一根光纖進行測量并對測量結果進行校正,確保溫度測量值的可靠性。系統的核心測量指標和技術要求如下:

采樣間隔 0.15~1.00m(在不增加系統投資的前提下,采樣間隔越小越好)

空間分辨率 0.5m

測溫精度 ±1℃

溫度分辨率 0.1℃

單通道掃描時間 不大于60s(取決于測量精度和距離)

主機電源 220V(AC),50Hz

通信接口 TCP/IP、USB、串行RS232及RS485等接口

激光源 安全級別要符合IEC60825-1M:2001中的1M等級

激光輸出功率 小于35mW(IEC60079-28)

為了確保產品選型的合理性和可靠性,在實際選型中也要分析系統其他設計指標能否滿足上述要求,如:系統的空間分辨率與光脈沖寬度、探測器響應速度和探測器數據處理時間有關,整套系統的分辨率取決于這3種影響因素的最大值。本系統的空間分辨率要求為0.5m,經計算,探測光的脈沖寬度應不大于5ns,APD和數據采集的響應速率不小于200MHz。在選擇較高空間分辨率的同時,要確保關鍵設備的性能參數能夠滿足設計需要。

2.4 可視化軟件

分布式光纖測溫系統的監控畫面至少要實現以下基本功能:

a. 實時顯示所有監測回路的布局圖和溫度值,并以顏色進行表征。顯示各回路報警指標的當前量。

b. 泄漏報警。根據用戶要求設置泄漏報警值,并對被監控的空間按段設置不同分區,對不同的部位進行不同標準的監控。可設置多級絕對溫度報警和多級溫差報警,或是兩者的結合,基本消除誤報。此外,還可以定位報警位置,并記錄報警數據。

c. 光纖斷裂報警。當出現光纖斷裂時報警,并顯示斷裂位置。

2.5 監控主機硬件要求

系統的監控主機采用研強工業計算機,具有Intel雙核處理器、320GByte硬盤和2GByte內存的配置。顯示器采用戴爾17英寸液晶彩色顯示器,Windows XP操作系統。

2.6 檢驗和測試

檢驗和測試的主要目的是保證分布式光纖測溫系統的精度滿足設計要求,一般采用溫度校正和關鍵檢測點定位方式。溫度校正通過使用恒溫水槽,將一段光纖放入均勻、穩定的溫度環境中,根據標準溫度探測器獲取的水溫信息校準溫度斜率和溫度零點。為降低光纜米標的誤差,對測溫區域的關鍵位置(如區域交界點、測量起始點、測量結束點和用戶關注的重點區域)進行系統定位。系統的工廠測試還應包括系統溫度精度測試、溫度重復性測試和環境溫度變化時所進行的系統精度測試。

3 光纖安裝及其注意事項

目前,光纖敷設主要有卡槽焊接和耐低溫磁鐵固定兩種方式。考慮到后者對低溫磁鐵的性能要求較高,本方案采用了卡槽焊接方式,焊接方式已在儲罐表面溫度傳感器安裝中被普遍采用,因此相對成熟可靠。通過卡槽將光纖扣在罐壁和罐底,再通過螺釘進行焊接固定。由于LNG儲罐的特殊要求,不銹鋼螺釘不能直接焊接到罐壁上,因此卡槽應焊接到預先固定在罐壁上的9Ni鋼板上。為確保安全,焊接過程中應確保距離儲罐上任意的垂直焊縫300mm以上,距離任意的水平焊縫150mm以上。

在工程實施中應考慮的注意事項:在將尾纖連接到測溫主機端口之前,必須確保尾纖端子潔凈且無雜質,并且要確保激光器是處于關閉狀態以保證連接可靠;每次拔下尾纖后,在連接前需要對尾纖進行清理;在施工過程中需填寫光纜敷設主光纜接續盒和記錄;在進行分區主區域報警參數設定過程中要做好相應的配置記錄;在系統施工過程中,需做好相應的實施進度記錄,包括固定件安裝、光纜安裝、主機安裝及系統調試的具體日期等。

4 結束語

在中海油天津浮式LNG項目中,在兩個LNG儲罐的環形空間和罐壁上安裝了測溫光纖。光纖測溫系統可提供光纖回路上每一點的溫度信息,兩個儲罐的溫度檢測點數達到了1 600個,是常規測量方法的二十多倍,單點的信息監控成本僅約400元人民幣(常規方法約2萬元人民幣)。此外,報警參數值設置靈活,包括最低溫報警、溫降

速率報警及低溫尖峰值報警等。光纖測溫主機可以把這些溫度信息和報警信息通過Modbus協議實時傳輸到中控系統,在中控系統的操作界面上直觀地看到溫度信息、泄漏報警信息和光纖斷裂信息,豐富的數據信息和控制點設定種類為操作員及時掌控罐內溫度情況提供方便,為操作員及時發現泄漏風險爭取時間。