提高儀表自控率的方法

李 斌

(中國石油長慶石化公司,陜西 咸陽 712000)

在企業生產過程中,儀表自控率是一項重要的專業管理指標,它標志著一個企業的自動化水平、設備管理水平和市場競爭力水平。自動控制功能的實現由超過98%的自控回路完成。但實際由于構成控制回路的各個環節存在諸多影響因素,也存在人為思想觀念因素,導致相當數量的控制回路無法實現自動運行模式,從而降低了儀表自控率,制約了企業的創效能力。提高儀表自控率,可以降低企業人工成本,減輕操作人員的工作強度,防范人為誤操作,消除裝置生產波動并杜絕事故發生。

1 控制回路的構成①

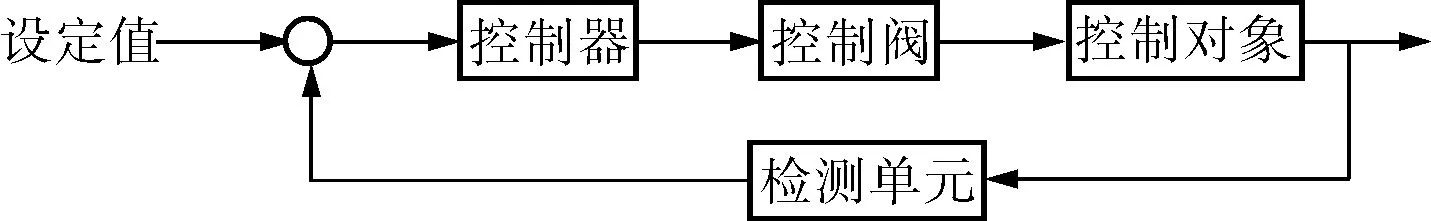

單回路控制系統主要由檢測單元、控制器、控制閥(也可稱為執行器)及控制對象等環節組成,其典型結構框圖如圖1所示。實現自動控制就是要求控制回路檢測環節精準,控制環節高效,執行環節平穩。由于其他特殊控制回路均由單回路衍生而出,例如在單回路中增加控制器即可構成串級控制,增加控制閥就構成分程控制,增加檢測單元就成為函數控制系統,因此單回路控制系統的提高自控率措施和結論同樣適用于復雜控制回路。

圖1 單回路控制系統框圖

2 制約儀表自控率的自身因素

筆者對制約儀表自控率的自身因素進行分析,識別出潛在的影響因素,并提出有效的防范或解決措施。

2.1 檢測單元

檢測單元是將控制對象的特征參數即被控參數實時檢測并變送,然后與設定值比較,并將偏差輸入控制器進行運算處理。這一環節是控制系統的源頭,如果采集的數據失真,將導致運算過程和最終輸出錯誤,被控參數失控,這極易導致事故發生,因此檢測單元是提高儀表自控率最為關鍵的一環。另外,檢測單元與控制對象緊密關聯,不但受到外界環境如溫度、電磁及振動等的影響,還受到工藝環境如氣化、液化、結晶及組分變化等影響,這些因素都會導致檢測結果出現偏差或錯誤,使回路無法實現自動控制模式。筆者將從自控專業四大參數即溫度、壓力、液位和流量檢測儀表進行分析。

2.1.1溫度檢測儀表

在四大參數中,溫度檢測儀表受外界環境和內在工藝干擾影響最小,因為溫度檢測元件置于介質當中,環境溫度對其產生的影響通過冷端補償(對于熱電偶)或三線制(對于熱電阻)可以加以消除;利用溫度檢測元件的熱電(電勢或電阻)效應原理,工作過程簡捷;溫度檢測儀表結構簡單,無可動部件。因此只要溫度檢測儀表安裝位置選擇合理、選型科學、施工規范,就能保證其工作穩定,控制系統波動較小。工藝方面要防止被測介質在溫度計套管上結晶,影響其導熱性和靈敏度,再無其他影響因素。

2.1.2壓力檢測儀表

壓力檢測儀表受外界干擾影響較大,為便于儀表維護和監控,其傳感元件與被測介質之間通常設計有導壓引線及取壓閥門等,這就成為外界干擾侵入的通道。例如對于易凍易凝介質,冬季氣溫過低,引線或壓力檢測傳感膜盒凍凝,儀表無法正常工作或損壞,自動控制模式存在風險;夏季氣溫過高,介質汽化,引起儀表顯示異常,也存在風險。因此視情況對儀表采取保溫或伴熱措施,但溫度不宜過高,防止介質汽化影響儀表正常工作。工藝方面,要避免介質發生相變,確保介質密度與設計一致,另外要防止結晶影響導壓,保證儀表的穩定性。

2.1.3液位檢測儀表

對于差壓式液位計,單壓力檢測與壓力檢測儀表相同,但差壓檢測則有其獨特性。例如有一臺差壓式液位計,其導壓介質為工藝介質,對于正壓側來說,介質會自動充入測量引線;但對于負壓側,當液位大于100%時,介質才能倒灌入引線,而正常工作時液位均不會達到滿液位,因此負壓側與工藝設備內的氣相相通,長時間會因揮發而減少[1],使得液位變成虛假液位,顯示值比實際值逐漸增大。假信號如不及時發現,最終可能導致工藝設備內液相介質被抽空,氣相竄入液相系統,引發事故或事件,因此要求定期對引線內導壓介質進行填充,使控制回路穩定運行。

還有一些非智能的液位檢測儀表,由于其抗干擾能力較差,外部電磁干擾會影響其正常工作。例如某次對講機信號影響到浮筒液位計,導致其輸出大幅波動,回路無法投入自動運行;另外,液位檢測儀表投用伴熱時要注意,由于伴熱溫度升高會導致引線內介質密度發生變化,如果正、負壓受熱不均衡,儀表示值就會產生波動或偏差,此時要將回路切至手動控制模式,否則回路無法投入自動控制。

采取的措施:加強液位計的日常維護,對于填充隔離液的儀表,要根據季節變化,動態調整填充周期;對于抗干擾能力弱的儀表,消除外界電磁干擾因素,或選用智能抗干擾能力強的儀表;對于儀表伴熱的投用和停用,要緩慢并采取回路切手動的措施,保證儀表工作穩定。在工藝方面,不論是差壓式還是應力式液位計,其調校都是按照設計參數進行的,如果工況參數與設計不一致,儀表示值就會存在偏差,產生虛假液位,影響回路自動運行。

2.1.4流量檢測儀表

流量檢測儀表因為種類較多、結構復雜且影響因素不盡相同。對于使用較為廣泛的差壓式流量計,要保證其顯示準確,工作正常,應注意以下幾點:

a. 工況參數恒定。差壓式流量計根據運行條件(如溫度、壓力及介質密度等)進行計算并加工,如果實際參數發生變化[1],如壓力發生變化,對于測氣流量計會產生較大影響;如溫度發生變化,則對測液和測氣流量計都有較大影響;如介質或介質組成即密度發生變化,則測量結果失真。

b. 正、負壓引線內介質密度相同。在很多場合中,被測介質往往非單一組分,以檢測油品為例,在油品中往往含有不同組分,流經管道時,重組分沉積在管道下側[2],由于孔板孔徑遠小于管徑,油品再經孔板時,重組分會積至正壓側,導致儀表顯示偏大。

c. 除科里奧利質量流量計外,其他任何流量計對工藝操作條件都有著苛刻的要求,偏離設計條件都會帶來偏差,控制回路就無法自動運行。對于這種情況,應加強與工藝專業的溝通,保證運行條件與設計一致,當出現偏差較大時,應對儀表參數重新進行計算和調整。

2.2 控制器

控制器主要涉及回路的PID參數整定[3],PID參數整定就是合理地選擇PID參數。一般在工程應用中采用經驗湊試法,從系統的穩定性、響應速度、超調量及穩態精度等方面統籌考慮。

2.2.1參數整定方法

經驗湊試法在實踐中最為實用。在整定參數時,必須認真觀察系統響應情況,根據系統的響應結果確定調整相應的參數。同時觀察系統響應效果,即查看控制回路實時趨勢曲線,衰減曲線最佳比值是4∶1,即前一個峰值與相鄰后一個峰值的比值為4∶1。

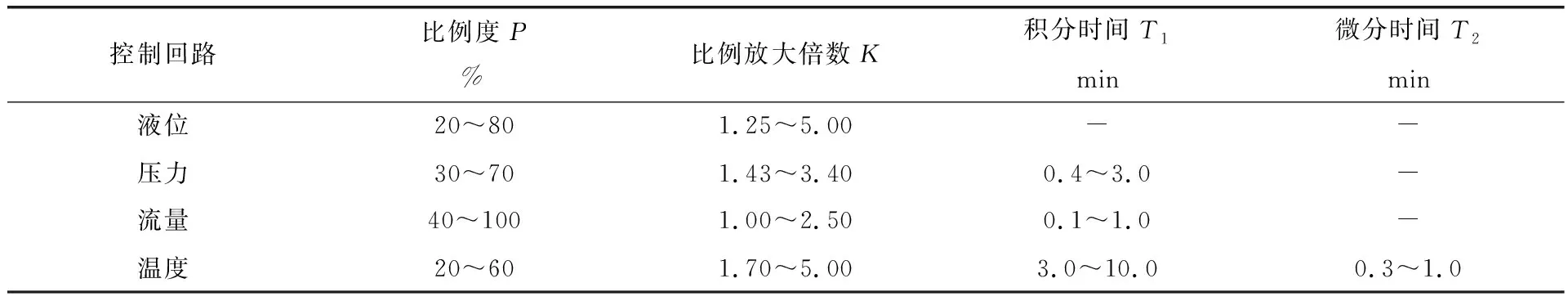

在實際調試中,只能先大致設定一個經驗值,然后根據調節效果進行修改,P代表比例度,K為比例放大倍數,P=1/K。PID參數經驗值列表見表1。

表1 PID參數經驗值

2.2.2參數湊試步驟

由于比例作用是基本的控制作用,因此首先把比例度湊試好,待過渡過程已基本穩定,然后加積分作用消除余差,最后加入微分作用進一步提高控制質量。基本參數湊試步驟如下:

a. 對P控制器,將放大倍數設為較小值,逐漸增大K,觀察被控量的過渡過程曲線,直到曲線滿意為止;

b. 對PI控制器,先置T1=0,按純比例作用整定放大倍數使之達到4∶1衰減曲線,然后將K縮小(10%~20%),積分時間T1由小到大逐步增大,直到獲得4∶1衰減過程;

c. 對PID控制器,置T2=0,先按PI作用湊試整定K和T1參數,然后將放大倍數增大10%~20%,T1適當減小,再把T2由小到大逐步增大,觀察過渡曲線,直到獲得滿意的過渡過程。

2.2.3注意事項

參數整定前要先校驗傳感器和執行器,保證現場儀表正常工作,可以先手動控制測量,手動狀態測量的參數應該是穩定可靠的。然后暫時關掉積分調節,按經驗值設定K參數,試著切換到自動觀察階躍響應,此時應特別注意控制器的輸出,一定要判斷回路是否為負反饋。

在整定參數時要保證工藝穩定,當影響到產品質量和工藝參數時要立即切換到手動控制,待工藝生產穩定后再投自動,修改PID參數。如果是串級、比例控制回路,要先一個回路再另一個回路地整定,還應注意先內環、后外環的原則。在手動切到自動時,要保證給定值與測量值近乎一致。

2.3 控制閥

控制閥是控制回路的執行環節,只要科學地選擇操縱變量和調節閥的流通特性,自動控制就可以實現。為了很好地執行控制器的輸出指令,調節閥必須精確裝配,電氣閥門定位器必須調校準確,并保證氣源清潔,這樣可保證其動作靈活精準,控制回路自動運行才有保障。

2.4 控制對象

控制對象往往是一個系統,因干擾因素錯綜交織,因此相對復雜。如反應器的床層溫度控制,受進料溫度、介質空速及催化劑活性等因素影響,小幅的波動系統會自動進行調節,如果波動較大,原先的PID參數已無法適應,且無法實現自動控制,但只要合理地選擇操縱參數,適時人為干預,即可將被控參數控制在預期的指標范圍內。

3 制約儀表自控率的人為因素

除儀表自身因素外,影響儀表自控率水平的還有人為因素,主要是人的思想觀念。部分工藝操作人員擔心儀表設備不可靠,如檢測環節發出誤信號,或執行環節出現誤動作等,導致生產波動或引發事故,因此將控制回路切至手動模式,認為雖增加操作頻次,但圖個安全、省心,這種思想具有狹隘性,也是不科學的。因為龐大的控制系統,控制回路數以百計,人的精力非常有限。當然這種思想的產生是有原因的,以往曾出現過儀表誤動作影響工藝平穩運行的事件。但是只要儀表專業人員不斷從生產實際中總結經驗和教訓,充分識別影響儀表穩定性的潛在風險,并采取有效的防范或消減措施,便能使其長周期平穩運行,提高使用人員對儀表的信任度,這樣儀表自控水平才會有效提高。當然操作人員也不能完全依賴控制系統,因為設備運行的環境相對平穩,但與各種干擾因素時刻相伴,這就要求對工藝參數設置預警提示,時時監控系統,及時發現異常情況,立即人為干預,排除擾動因素后,使其重新回至自動模式。

4 結束語

制約控制回路儀表自控率水平的因素很多,在實際工作中,只要合理地選擇被控對象、操縱對象和控制方案,正確選擇控制器和執行機構的作用形式,科學地進行系統組態和PID參數整定,并保證現場檢測儀表的正確選型等,即可有效地提高儀表的自控率水平,企業的創效能力也能夠大幅提升。