密度分級技術在連續重整裝置催化劑分離中的應用

鄧威

(西安石油大學材料科學與工程學院,陜西 西安710065;中國石油化工股份有限公司洛陽分公司,河南 洛陽471012)

密度分級技術在連續重整裝置催化劑分離中的應用

鄧威

(西安石油大學材料科學與工程學院,陜西 西安710065;中國石油化工股份有限公司洛陽分公司,河南 洛陽471012)

本文介紹了密度分離技術在重整催化劑分離過程中的應用,此次采用密度分離技術對燒結重整催化劑進行分離,效果是非常顯著的,不僅最大限度地回收了低碳催化劑,而且所分離出的催化劑質量也不錯,分離重整高低碳、侏儒球、粉塵及碎顆粒混合催化劑減少的間接經濟損失也相當可觀,說明本次使用密度分離技術對重整催化劑進行分離是成功的。

密度分離;重整裝置;催化劑;碳含量

1 前言

2011年大檢修期間三聯合車間重整裝置更換了再生器中心筒及燒焦區熱電偶,在催化劑再生系統開工時,再生器在摸索燒焦的過程中,因催化劑殘碳下移,造成氧氯化段及焙燒段超溫,所產生的結塊催化劑含有大量的粉塵、侏儒球等沒有活性的雜質,因此利用了專業設備,采取密度分離的技術,通過振動、反吹、分離等工序,對結塊催化劑進行分離處理,進行最大限度的回收。

2 重整催化劑密度分離原因分析

2.1 反應器盲區催化劑混入正常催化劑中

所謂盲區催化劑,實際上是在催化劑正常循環提升過程中,反應器底部無法參與循環的催化劑,在停工卸劑過程中,催化劑流動速度快而被攜帶進入正常催化劑中。不流動區域的催化劑沒有活性,碳含量在15%~38%,且是燒焦速度很慢的石墨碳,需要多個循環周期才能降低對氧氯化區、焙燒區的影響。

生產經驗表明,如果催化劑中含有3%左右的高碳催化劑(含碳量>8%),該催化劑就不宜再用,因為在再生燒焦區,盲區催化劑上的積炭只有小部分能燒掉,通過空氣環境時,其余積碳會迅速反應,引起超溫,導致催化劑損壞。一般情況下被盲區催化劑污染的催化劑中高含碳量的質量分數約在10%~35%,而90%~65%是可以繼續使用的催化劑,因此需將兩種催化劑重新分離。

2.2 侏儒球的存在會加劇催化劑間磨損及影響提升

裝置長周期運行會造成占系統藏量約5%~10%的催化劑被燒成侏儒球,這部分失活催化劑如不予以剔除,一旦重新使用后也會給裝置的正常生產帶來極大麻煩,一是影響催化劑正常流動,二是加劇催化劑磨損。以往,這種被盲區催化劑污染的催化劑和侏儒球只能作為廢劑處理以回收貴金屬鉑,造成的經濟損失一次就高達幾百萬,甚至上千萬。

2.3 催化劑粉塵量較大

重整裝置停工卸劑后催化劑未進行過篩,檢修后直接進行了回裝,一個生產周期產生的大量催化劑粉塵造成催化劑提升困難,提升不暢時多是采取密封氣和提升氣進行反吹處理,后期都是職工用木榔頭敲擊提升氣后路過濾網予以解決。不僅加大了職工的勞動量,而且影響到裝置的正常運行。

3 催化劑密度分級技術介紹

顆粒狀催化劑密度分級技術是涉及顆粒狀催化劑按密度大小而分級的技術與成套裝置(特別適用于不同含碳量的鉑重整催化劑的分級與工業應用)。由于催化劑顆粒的直徑基本相等,密度的不同就反映了催化劑含碳量的不同,按密度實現分級,實際上就是按含碳量分級。確保加入反應器內的催化劑的含碳量及純凈度在裝置的安全運作范圍內。

顆粒狀催化劑密度分級裝置是采用振動床(篩)與流態化相結合的復合技術,構成密度分級(分離)裝置。它是利用流態化風使篩板上的顆粒流態化,密度小的顆粒上浮在顆粒流化層的表面,密度大的顆粒下沉到篩板的表面附近,由于篩板不斷運動,篩板表面附近的密度大的顆粒不斷被篩板推向上端,密度小的顆粒在自身重量的作用下,自然滑落下端,從而將密度大和密度小的顆粒分開。即按催化劑含碳量的大小實現分級。

4 重整催化劑應用分級技術分離的情況及效果

4.1 分級技術在重整催化劑分級過程中的應用情況

由于此次重整催化劑中含有一定量的粉塵,粉塵將影響到分級產品的最終質量,必須要預先去除,結合催化劑的加料過程,本項目中采用斗提輸送的方式上料,同時考慮催化劑的揚料以便除出去催化劑原料中的粉塵,確保分級過程的精確性,這樣的工藝可以同時滿足物料輸送和預除塵的雙重要求。原料倉有料位監視系統,實現加料過程的穩定控制。

分級工段的工作原理為:料倉內的催化劑,通過皮帶秤計量后送入密度分級裝置中,經過分級后(同時考慮去破碎催化劑顆粒)的低碳催化劑通過低碳催化劑出料口進入成品倉,被碳污染的高碳催化劑經出料口進入廢品倉,粉塵再一次被分離,而進入袋除塵器。試驗研究表明:加料速度、主風機風量、振動頻率均對分級后催化劑的質量影響比較明顯,故本裝置通過皮帶秤的計量控制加料速度,總風量采用孔板流量計與調節閥控制,最終能夠實現半自動化的生產過程,達到提高分級后產品質量的目的。

4.2 重整催化劑密度分級后的分布及使用情況

在重整催化劑過篩期間,由于天氣因素影響,整個過篩過程耗時12天。過程中車間積極配合,提供了安全可靠的場地,保證了過篩的順利進行,并對催化劑碳含量分析及時提供相應化驗數據,將分離好的催化劑通過雙層塑料薄膜分別進行了密封,避免催化劑受潮影響活性。

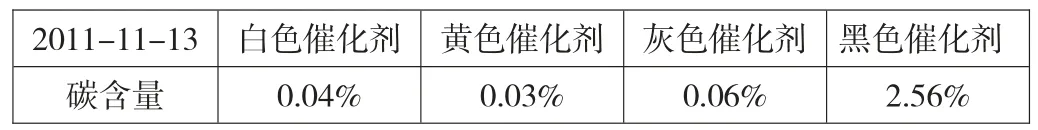

表1 過篩前各種催化劑的碳含量分析

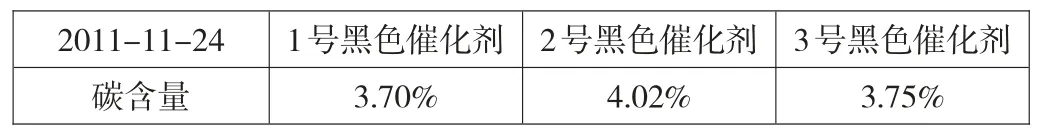

表2 過篩后黑色催化劑的抽樣分析結果

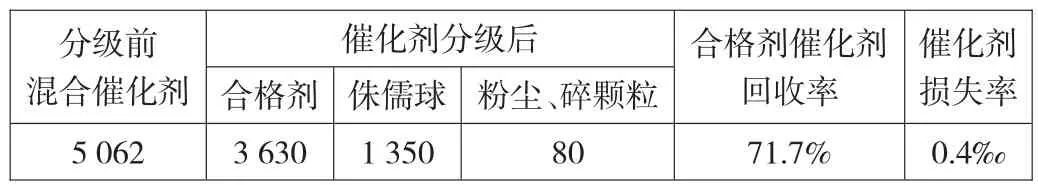

表3 物料平衡表 單位:KG

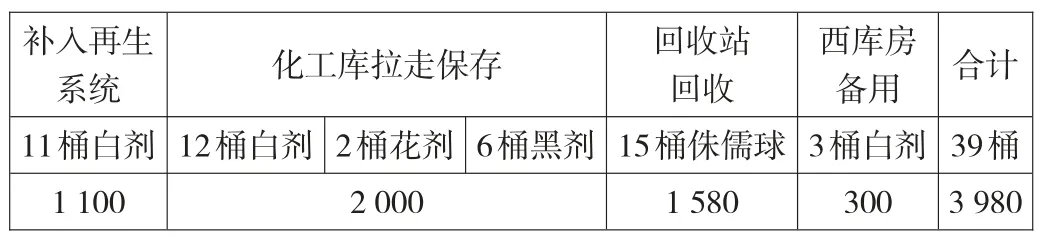

表4 過篩后催化劑的使用情況 單位:KG

從以上表中可以看出,催化劑的回收率高達71.7%,損失率僅占0.4‰,而且分離效果非常明顯,催化劑、侏儒球及粉塵和碎顆粒完全分離,達到預期的目標。按傳統處理滯底催化劑、侏儒球及粉塵過多催化劑的方法,這次重整催化劑需要回收后進行加工,重新加工費用約為50萬元/噸。本次應用濟南瑞東實業有限公司的密度分級裝置,對連續重整裝置約5.0噸混合催化劑進行分級處理,得到可利用的低碳催化劑3.6噸。與傳統的處理這批催化劑的方法對比計算,節約直接經濟效益約為235萬元;如果采用調撥、緊急生產連續重整催化劑,則延誤開車,對效益的影響可能會更大。

5 結論

此次采用密度分離技術對燒結重整催化劑進行分離,效果是非常顯著的,不僅最大限度地回收了低碳催化劑,而且所分離出的催化劑質量也不錯,直接補入再生系統后裝置也運行平穩,低碳催化劑的碳含量均值(3.82%)也滿足技術協議(≤6%)的要求,抽樣確認手面無明顯粉塵,并且分離重整高低碳、侏儒球、粉塵及碎顆粒混合催化劑,減少的間接經濟損失也相當可觀。綜合以上幾點說明,本次使用密度分離技術對重整催化劑進行過篩是成功的。

[1]張琰彬,趙亞娟,王聰.連續重整催化劑密度分級技術的應用[J].煉油技術與工程,2011(10).

[2]王俊玲,李順德,蔡立棟,楊玉明.催化劑物理分離技術在連續重整裝置的應用[J].石油煉制與化工,2012(12).

TQ051

A

1671-0037(2014)02-79-1.5

2014年2月10日。

鄧威(1983.03-),男,在讀工程碩士,工程師,研究方向:材料工程。