連鑄機扇形段軸承的失效分析及對策

王運方

(河南安陽鋼鐵股份有限公司, 河南 安陽 455004)

連鑄機是主要煉鋼設(shè)備之一,扇形段作為連鑄澆注過程中的關(guān)鍵部位,其正常運行直接關(guān)系到連鑄機的生產(chǎn)穩(wěn)定性。由于工況條件惡劣,扇形段的故障率較高,尤其是扇形段軸承的使用壽命嚴(yán)重低于理論計算壽命,更換頻率非常高,不僅增加了生產(chǎn)成本,而且嚴(yán)重降低了生產(chǎn)效率。為此,對扇形段軸承的使用現(xiàn)狀進(jìn)行跟蹤統(tǒng)計分析,找出影響使用壽命的主要因素,根據(jù)損壞特性,提出延長使用壽命的對策及措施。

1 使用現(xiàn)狀

國內(nèi)通用的連鑄機以立彎式弧形連鑄機居多,連鑄機的扇形段一般由彎曲段、弧形段、矯直段、水平段組成。扇形段沿鑄坯運動流向,自上而下分布著不同輥徑的夾送輥。彎曲段位于連鑄機的最上部,依次向下是弧形段、矯直段、水平段。夾送輥中配置不同規(guī)格型號的軸承。

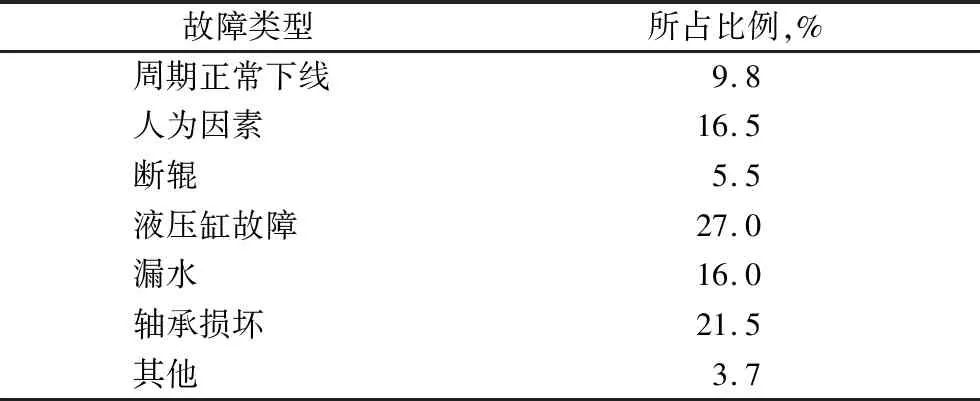

為了了解軸承的使用狀況,對扇形段近幾年的工作情況及故障進(jìn)行了統(tǒng)計,結(jié)果見表1。

表1 扇形段故障統(tǒng)計分析

由表1可知,由于軸承損壞導(dǎo)致的扇形段故障的比例較大,當(dāng)然也不排除由于其他原因造成的軸承提前失效。

扇形段輥子的固定側(cè)和自由側(cè)均一直采用承載能力高且能適應(yīng)軸撓曲變形的調(diào)心滾子軸承,其中內(nèi)徑110~160 mm的軸承居多。該部位軸承的工作環(huán)境比較惡劣,除了粉塵、雜物易進(jìn)入外,周圍還有高溫水、水蒸氣及熱輻射等,工作溫度長期為150~250 ℃,短期甚至可達(dá)600 ℃。因此,軸承采用3組或4組的徑向游隙,軸承座采用內(nèi)、外水冷結(jié)合的方式進(jìn)行冷卻。

扇形段軸承的實際使用壽命一般以過鋼量來衡量,國內(nèi)同行業(yè)目前沒有統(tǒng)一的標(biāo)準(zhǔn)。扇形段輥子一般連續(xù)工作4~6個月(或者過鋼量50×104~80×104t)后下線拆解,修復(fù)輥體,更換橡膠密封件及損壞的軸承座、軸承、透蓋、端蓋、旋轉(zhuǎn)接頭等零件。對于拆解下來的軸承,現(xiàn)場進(jìn)行簡單外觀檢查,判斷是否二次上線使用、修復(fù)或者報廢處理。扇形段輥子軸承過鋼量達(dá)到(100~120)×104t應(yīng)全部拆解下線。根據(jù)國內(nèi)部分鋼廠的統(tǒng)計數(shù)據(jù),每次檢修中約有8%~10%的扇形段輥子軸承損壞嚴(yán)重,必須更換,其余經(jīng)過簡單清洗后仍可繼續(xù)使用。通過對近幾年的軸承使用情況進(jìn)行跟蹤統(tǒng)計,發(fā)現(xiàn)其使用壽命嚴(yán)重低于理論計算壽命,更換頻率較高。

2 失效原因分析

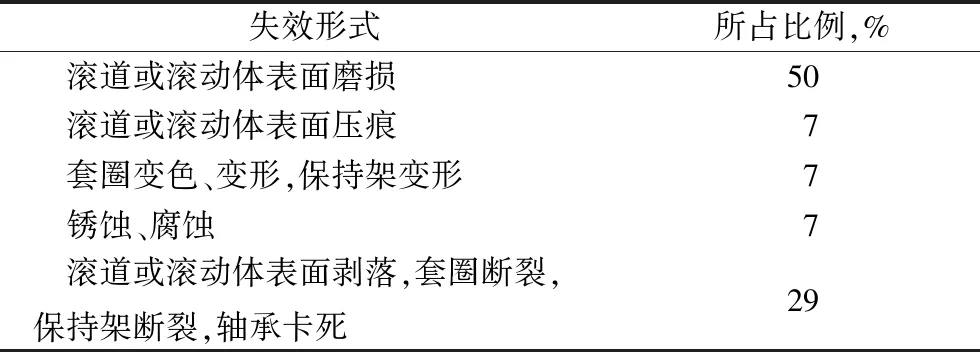

扇形段軸承的使用壽命除取決于產(chǎn)品本身的質(zhì)量外,還受制于一些重要因素,如選型、運輸、存儲、清潔、安裝、拆卸及潤滑等,任一環(huán)節(jié)出現(xiàn)問題,都會嚴(yán)重影響其使用壽命。因此必須采用正確的保管、安裝、使用、維護(hù)方法,否則將會不同程度地降低軸承的使用壽命。通過對煉軋廠扇形段軸承使用狀況進(jìn)行分析,認(rèn)為其故障及失效通常與冷卻、潤滑或裝配不當(dāng)有關(guān)。軸承的各種失效形式所占比例各不相同(表2),其中80%以上是由于潤滑與裝配不當(dāng)產(chǎn)生過度磨損所致;10%左右是由于誘發(fā)因素所致;只有10%的軸承可達(dá)到疲勞極限或設(shè)計壽命。

表2 軸承的失效形式及比例

扇形段軸承的失效原因主要有以下幾個方面:

(1)安裝、拆卸方法不當(dāng)。軸承沒有在潔凈的環(huán)境中進(jìn)行安裝,安裝時受到污染;軸承在安裝、拆卸時使用工具及用力不當(dāng),導(dǎo)致套圈或保持架出現(xiàn)破碎、裂紋或變形;軸承安裝對中性不好,配合過松或過緊等。

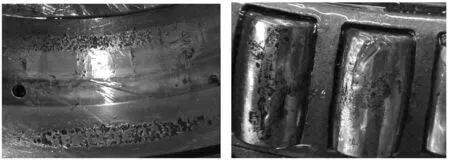

(2)工作環(huán)境惡劣。扇形段軸承長期在污染嚴(yán)重的環(huán)境中工作,如果密封效果不好,異物會進(jìn)入軸承內(nèi)部從而導(dǎo)致滾道和滾子表面出現(xiàn)壓痕、啃傷(圖1)或者軸承卡死。

(a)滾道面 (b)滾子表面

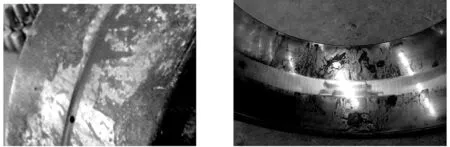

(3)潤滑不良。扇形段軸承的潤滑方式是集中潤滑,如果液壓缸或液壓管路出現(xiàn)故障,軸承不能得到及時、充分潤滑,滾道和滾子表面會因干摩擦而發(fā)熱,出現(xiàn)磨損、剝落、變色等現(xiàn)象(圖2)。

(a)外滾道表面 (b)滾子表面

(4)溫度過高。扇形段軸承工作環(huán)境溫度較高,軸承座采用內(nèi)、外水冷結(jié)合的方式進(jìn)行冷卻。如果冷卻裝置出現(xiàn)故障或忘記開關(guān)閥門等將造成軸承過熱而失效(圖3)。

圖3 套圈變色

(5)漏水。如果軸承座密封不好,冷卻水、高溫水及水蒸氣進(jìn)入軸承內(nèi)部,將導(dǎo)致銹蝕、腐蝕現(xiàn)象(圖4和圖5)。

圖4 銹蝕 圖5 腐蝕

(6)再次使用的軸承未清洗干凈或存在質(zhì)量問題。扇形段在換輥時,拆卸下來的部分軸承經(jīng)簡單清洗后再次安裝使用,由于軸承沒有完全拆解,內(nèi)部清洗不徹底,如有雜質(zhì)殘存于軸承內(nèi)部,必然影響其使用壽命。使用過的軸承僅簡單從外觀上查看,發(fā)現(xiàn)不了內(nèi)部缺陷,尤其是內(nèi)滾道表面缺陷。如果存在質(zhì)量問題的軸承繼續(xù)使用,必然很快失效。

(7)輥縫設(shè)計不合理、操作不當(dāng)?shù)绕渌颍瑫馆S承承受突發(fā)載荷,導(dǎo)致軸承卡死或斷裂。

3 提高使用壽命的對策

(1) 改善安裝、使用環(huán)境,采用正確的安裝、拆卸方法。扇形段輥子定期修磨后,在清潔、干燥、相對恒溫的環(huán)境中安裝軸承,避免污染物進(jìn)入軸承內(nèi)部。軸承在安裝與拆卸時,應(yīng)根據(jù)有關(guān)要求,使用合適的工具謹(jǐn)慎安裝和拆卸,禁止使用任何堅硬的工具直接敲擊軸承表面。檢查軸徑和軸承座孔尺寸及精度,保證合適的過盈量。

(2) 改善潤滑條件。選擇合適的潤滑劑,定期對軸承進(jìn)行再潤滑;及時檢查液壓缸及管路的工作狀態(tài),保證軸承得到及時、充分的潤滑。

(3) 開機前先確定冷卻水閥門是否開啟,管路是否暢通,避免人為因素導(dǎo)致軸承得不到較好的冷卻而燒傷。

(4) 定期檢查輥縫及軸承座的密封情況,一旦發(fā)現(xiàn)漏水應(yīng)及時處理。對軸承座冷卻水流量、壓力分區(qū)控制,實時監(jiān)控,確保對軸承進(jìn)行連續(xù)穩(wěn)定的冷卻。

(5) 改進(jìn)輥縫設(shè)計,規(guī)范生產(chǎn)操作,避免因操作事故造成軸承提早失效。

(6) 對再次使用的軸承必須進(jìn)行專業(yè)化清洗、檢查和修復(fù)(再制造),以期達(dá)到新軸承的各項技術(shù)指標(biāo),更好地滿足使用要求。

(7) 對扇形段軸承進(jìn)行統(tǒng)一編號,建立臺賬,跟蹤記錄其使用情況,發(fā)現(xiàn)問題及時匯報并采取有效措施。

4 軸承的清洗、全面檢測和再制造

4.1 清洗

拆卸下來的軸承必須徹底清洗干凈,應(yīng)將滾子、保持架、隔圈從內(nèi)外圈中拆解開來,用干凈的煤油或清洗劑進(jìn)行清洗,使各零件的外觀、失效狀態(tài)能夠清晰地展現(xiàn)出來。為避免零件混亂,每套軸承都要分別編號,分開擺放。

4.2 全面檢測

對每套軸承的零件及成品必須100%進(jìn)行檢查,判定軸承能否繼續(xù)使用。

全面檢測包括以下幾個方面:(1) 各零件的材料分析、裂紋探傷、失效分析等;(2) 各零件的尺寸、精度、硬度、表面粗糙度等;(3) 成套軸承的旋轉(zhuǎn)精度、游隙等;(4) 外觀檢測,包括表面腐蝕、銹蝕程度,滾道或滾子表面壓痕深度、磨損及燒傷程度、疲勞剝落情況,保持架變形、磨損程度等。

如果軸承出現(xiàn)以下情況,則必須報廢:(1) 套圈或滾子出現(xiàn)破碎、裂紋、嚴(yán)重銹蝕;(2) 滾道及滾子表面存在嚴(yán)重剝落、腐蝕坑;(3) 外滾道表面有明顯突起,磨損嚴(yán)重;(4) 軸承內(nèi)、外徑尺寸超差或變形過大;(5) 套圈表面硬度低于58 HRC;(6) 保持架嚴(yán)重變形或斷裂。

4.3 再制造

對可再利用的軸承,檢查其損傷狀況,制定不同的修復(fù)(再制造)方案。

如外形尺寸、旋轉(zhuǎn)精度、徑向游隙、硬度、旋轉(zhuǎn)靈活性等均符合國家標(biāo)準(zhǔn)規(guī)定,不需任何處理各項性能指標(biāo)均滿足要求的軸承可繼續(xù)使用。

如軸承的外形尺寸、旋轉(zhuǎn)精度、徑向游隙、旋轉(zhuǎn)靈活性均符合國家標(biāo)準(zhǔn)規(guī)定,僅滾道或滾子表面有輕微磨損、擦傷或腐蝕、銹蝕,則通過拋光、擦拭等外觀處理方法恢復(fù)軸承的性能,也可以通過不同軸承間的零件調(diào)配,重新組合成符合各項技術(shù)指標(biāo)的新軸承。

如軸承滾道表面經(jīng)過拋光、磨削等外觀處理后徑向游隙偏大,必須更換新的滾子以滿足各項性能要求。

當(dāng)軸承套圈的損傷程度較為嚴(yán)重時,由于該類軸承尺寸不大,更換套圈的費用較高,加工周期也較長,建議直接報廢。

5 結(jié)束語

一年來對扇形段的運行情況進(jìn)行跟蹤,采取改進(jìn)措施后,設(shè)備故障發(fā)生率大大降低,扇形段軸承的使用壽命明顯提高,采購新軸承的數(shù)量及成本也得到了控制,每年可節(jié)約各項費用160多萬元。