單列圓柱滾子軸承油孔的設計

姜巖,王學輝

(西北軸承股份有限公司 ,銀川 750021)

符號說明

b——接觸半寬

Cr——徑向額定動載荷

d0——油孔直徑

Dw——滾子直徑

E——外滾道直徑

F——內滾道直徑

Fr——徑向載荷

Gr——徑向工作游隙

Jr——載荷分布系數

Lh——軸承壽命

Peano軌跡在加工平面零件時得到了良好的效果,但對于非球面零件的加工,Peano軌跡無法確保達到預期的加工結果。因此,文獻[42] 在Peano軌跡(圖5(a))的基礎上提出了更適合于非球面零件加工的類Peano軌跡(圖5(b)),在對直徑為100 mm的非球面零件加工的實驗中,經過145 min的加工,使得面型誤差由PV=0.386 λ,RMS=0.056 λ收斂至PV=0.097 λ,RMS=0.011 λ(其中λ=632.8 nm)。

Lwe——滾子有效長度

n——軸承轉速

Qmax——最大滾動體載荷

T——載荷分布參數

z0——油孔個數

Z——滾子數

∑ρ——主曲率和

φ0——載荷范圍角

δmax——滾子與內、外圈間的最大彈性變形量

圓柱滾子軸承為線接觸,能夠承受較大的徑向載荷,與其他類型的滾子軸承相比,摩擦因數較小,更易加工成精密級軸承。因此該類軸承被廣泛用于電動機、機車車輛軸箱、機床主軸、減速器、石油機械和軋鋼等工程設備中。

實際工作中,圓柱滾子軸承內部除存在滾動運動外,還存在滑動運動,諸如滾子在滾道上的差動滑動、滾子端面與擋邊之間的滑動、保持架兜孔與滾子間的滑動、保持架引導面與套圈間的滑動等。通常,軸承需進行充分潤滑,以降低摩擦和溫升,保證其良好運轉。軸承再潤滑通常是將潤滑劑通過軸承端面或內、外徑面上的注油(脂)孔(簡稱油孔)注入軸承中。四列及雙列圓柱滾子軸承通常在外圈中擋邊上開設油孔,油孔與滾子不直接接觸。對于單列圓柱滾子軸承,潤滑劑大多數是從軸承端面內、外圈之間的間隙進入軸承內部。但也有部分主機從經濟性考慮而簡化潤滑通道,直接在滾道上開設油孔,使潤滑劑直接從內、外徑面進入軸承內部。這種情況下,油孔將與滾子直接接觸,滾道易產生應力集中,因此,有必要對軸承潤滑油孔個數及直徑進行合理設計,避免因開設油孔降低軸承的性能。

1 理論計算

軸承工況已知時,當量載荷按用戶提供值計算。若工況不清楚,則有2種計算方法:(1)根據轉速系數、壽命系數、額定動載荷近似計算;(2)對實際載荷很難精確計算的工況,通常根據機械的工作情況乘以經驗系數進行計算,詳細內容見文獻[1]。

軸承的曲率和∑ρ為

滾子與內、外圈間的最大彈性變形量δmax為

(1)

Lwe的計算方法見文獻[2]。

載荷分布參數T為[1]

(2)

Gr計算方法見文獻[3]。

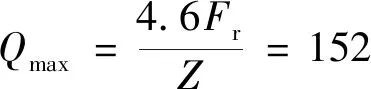

最大滾動體載荷Qmax為

(3)

Jr的取值見文獻[1]。當徑向游隙不為零時,最大滾動體載荷Qmax需通過徑向工作游隙Gr用逼近法計算,較為繁瑣。在實際工程計算中,如果具體工況不清楚,精確計算較難,可用當量載荷及(4)式進行近似計算[4]

(4)

接觸半寬b為

(5)

鋼制軸承材料的彈性模量E1=2.079×105N/mm2,泊松比ν=0.3,則(5)式化簡為

(6)

載荷范圍角φ0為

φ0=arccos(1-2T)。

(7)

2 油孔設計

油孔直徑d0為

d0≤2kyb,

(8)

根據經驗ky=7.5~8.5,d0最終取最鄰近并小于計算值的標準鉆頭直徑。

油孔個數z0為

z0≤180°/φ0,

(9)

通常z0≤4,一般z0=2或3,從而使得油孔避開承載區。

3 設計舉例

由(8)式得,油孔直徑d0≤min{6.9,6.44},取d0=6 mm。

內、外圈溫差取10 ℃,計算得徑向工作游隙為0.04~0.102 mm,用最小工作游隙0.04 mm計算載荷范圍角,最終得z0≤3.28,取z0=3。同時,油孔分布在滾道中部。

4 結束語

根據主機用戶對軸承潤滑通道的布置,有時需要在單列圓柱滾子軸承滾道上開設油孔。油孔直徑與滾子和滾道間接觸面的寬度有近似為8倍的關系。油孔位置需避開載荷區或重載荷區。實際應用中,油孔個數選取3個的較多。盡管文中設計方法滿足了工程需要,但油孔大小與潤滑效果的最優關系有待進一步探討。有時根據工況需要,還要在軸承內、外徑面上開設油槽。