基于有限元法的自潤滑關(guān)節(jié)軸承靜力學(xué)分析

胡寶根,王衛(wèi)英,岳琳琳

(南京航空航天大學(xué) 機(jī)電學(xué)院,南京 210016)

自潤滑關(guān)節(jié)軸承由一層很薄的襯墊粘結(jié)在關(guān)節(jié)軸承外圈內(nèi)表面,與軸承內(nèi)圈外表面形成摩擦副進(jìn)行工作。具有結(jié)構(gòu)簡單、體積小、耐沖擊、耐腐蝕、吸振、適應(yīng)溫度范圍廣和壽命長等特點(diǎn),此外還具有在工作過程中免維修和無需添加潤滑劑等優(yōu)異特性,廣泛應(yīng)用于航空航天、工程機(jī)械、水利設(shè)施及軍工機(jī)械等方面[1-3]。

自潤滑關(guān)節(jié)軸承內(nèi)、外圈之間為球面接觸,到目前為止,利用解析的方法求解其內(nèi)、外圈及襯墊的應(yīng)力分布和變形有一定困難。隨著計(jì)算機(jī)數(shù)值模擬技術(shù)和有限元方法的不斷發(fā)展,利用有限元法對(duì)關(guān)節(jié)軸承進(jìn)行力學(xué)和摩擦學(xué)性能研究已逐漸取代傳統(tǒng)的解析法分析[4-5]。目前,已有大量文獻(xiàn)利用有限元分析軟件對(duì)關(guān)節(jié)軸承進(jìn)行力學(xué)和結(jié)構(gòu)分析,但多側(cè)重于關(guān)節(jié)軸承內(nèi)、外圈的接觸應(yīng)力及其尺寸的相關(guān)優(yōu)化,而對(duì)自潤滑關(guān)節(jié)軸承襯墊結(jié)構(gòu)的研究報(bào)道較少。研究襯墊的應(yīng)力分布、接觸應(yīng)力變化和變形情況,不僅可以為自潤滑襯墊材料的選擇提供參考,還可為自潤滑關(guān)節(jié)軸承的失效機(jī)理和優(yōu)化設(shè)計(jì)提供理論依據(jù)。

1 結(jié)構(gòu)和材料參數(shù)

向心關(guān)節(jié)軸承工作時(shí)主要承受徑向載荷,以自潤滑向心關(guān)節(jié)軸承GE30C為研究對(duì)象,對(duì)其進(jìn)行靜力學(xué)分析,研究徑向載荷對(duì)軸承襯墊的影響。軸承由外圈、內(nèi)圈和自潤滑襯墊組成,其主要結(jié)構(gòu)參數(shù):內(nèi)徑d為30 mm,外徑D為47 mm,內(nèi)圈寬度B為22 mm,外圈寬度C為18 mm,球面直徑dk為40.7 mm。聚四氟乙烯復(fù)合材料襯墊寬度為18 mm,厚度為0.5 mm,固定于軸承外圈內(nèi)側(cè)。軸承的額定動(dòng)載荷為65 kN,額定靜載荷為166 kN。滑動(dòng)摩擦副為鋼/聚四氟乙烯復(fù)合材料。分析時(shí)為了能有效模擬向心關(guān)節(jié)軸承靜態(tài)試驗(yàn)條件,增加了加載板和心軸2個(gè)輔助零件。

由于聚四氟乙烯復(fù)合材料中聚四氟乙烯的含量一般較高,故這里直接采用純聚四氟乙烯的參數(shù)進(jìn)行模擬分析,自潤滑關(guān)節(jié)軸承的材料相關(guān)參數(shù)見表1。

表1 自潤滑向心關(guān)節(jié)軸承材料相關(guān)參數(shù)

2 有限元仿真模型的建立

將簡化后的自潤滑向心關(guān)節(jié)軸承模型導(dǎo)入ANSYS workbench中進(jìn)行有限元分析,并添加材料信息并賦給相應(yīng)的零件。文獻(xiàn)[4]為了簡化模型和減少計(jì)算時(shí)間,將心軸和加載板作為剛性體進(jìn)行分析,這與實(shí)際工況不符,這里將心軸和加載板設(shè)為柔性體。

根據(jù)實(shí)際工況,在心軸表面,軸承內(nèi)圈內(nèi)、外表面,襯墊內(nèi)、外表面,外圈內(nèi)、外表面和加載板內(nèi)表面均定義了接觸類型。由于軸承的自潤滑效應(yīng),將襯墊與內(nèi)圈的接觸類型設(shè)置為Frictional,輸入摩擦因數(shù)為0.04。同時(shí)為了減少襯墊與內(nèi)圈的滲透,將接觸剛度stiffness設(shè)置為1,并采用Augmented Lagrange接觸算法對(duì)該接觸進(jìn)行分析。除襯墊與外圈用黏合劑粘結(jié)在一起外,其他接觸均為過盈配合。為加快分析的速度,均采用只需一次迭代的boned接觸類型,并采用MPC作為接觸算法。

根據(jù)模型的特征,受載后模型會(huì)發(fā)生變形,導(dǎo)致初始接觸狀態(tài)發(fā)生變化。為避免材料過度扭曲,對(duì)自潤滑關(guān)節(jié)軸承內(nèi)、外圈及襯墊采用6面體單元,網(wǎng)格劃分方法為掃掠法(Swept Meshing),并設(shè)置內(nèi)、外圈網(wǎng)格大小為1 mm,襯墊層網(wǎng)格大小為0.5 mm。對(duì)心軸和加載板采用4面體劃分網(wǎng)格法(Tetrahedrons),設(shè)置單元大小為2 mm。關(guān)節(jié)軸承有限元模型如圖1所示。

圖1 自潤滑關(guān)節(jié)軸承有限元模型

自潤滑向心關(guān)節(jié)軸承能承受方向不變的載荷,在承受徑向載荷Fr的同時(shí)能承受任一方向較小的軸向載荷Fa。當(dāng)向心關(guān)節(jié)軸承承受恒定的徑向和軸向載荷作用時(shí),其當(dāng)量動(dòng)載荷的計(jì)算公式為

P=XrFr,

式中:系數(shù)Xr按表2選取。

表2 當(dāng)量動(dòng)載荷系數(shù)

由于該向心關(guān)節(jié)軸承工作時(shí)主要承受徑向載荷,同時(shí)只承受較小的軸向載荷,F(xiàn)a/Fr的比值趨于0,故作簡化處理P=Fr。由于僅分析其靜力學(xué)性能,故選用額定靜載荷作為徑向載荷,以面載荷的形式施加在加載板上的一個(gè)圓形區(qū)域內(nèi),圓的直徑為10 mm。

對(duì)關(guān)節(jié)軸承設(shè)置邊界條件時(shí),在不影響試驗(yàn)數(shù)據(jù)的前提下,根據(jù)實(shí)際工況,將心軸的兩端完全固定。由于該機(jī)構(gòu)沒有底座支承,為防止心軸彎曲過大,將加載板外圓環(huán)面設(shè)置為全約束。自潤滑關(guān)節(jié)軸的載荷及約束設(shè)置如圖2所示。因軸承只承受徑向載荷(圖中對(duì)應(yīng)z方向),所有變形均為對(duì)稱分布,故可不設(shè)置零件x,y方向的位移約束。

圖2 自潤滑關(guān)節(jié)軸承邊界條件

3 分析計(jì)算與討論

根據(jù)上述有限元模型和邊界條件的設(shè)置,得到自潤滑向心關(guān)節(jié)軸承von Mises等效應(yīng)力分布如圖3所示。外圈最大von Mises等效應(yīng)力出現(xiàn)在外圈外側(cè)邊緣上,為551.42 MPa。而襯墊的最大等效應(yīng)力出現(xiàn)在邊緣靠內(nèi)1~2 mm處,這是由于內(nèi)圈比外圈寬,同時(shí)由于受外圈內(nèi)側(cè)倒角的影響,在徑向載荷作用下,使襯墊邊緣產(chǎn)生應(yīng)力集中。

圖3 關(guān)節(jié)軸承Mises應(yīng)力分布圖

關(guān)節(jié)軸承在徑向載荷作用下的位移如圖4所示(z向?yàn)檩d荷作用方向),最大位移約為0.054 mm,出現(xiàn)在襯墊層的邊緣上。內(nèi)圈寬度大于外圈寬度,在受到徑向載荷作用時(shí),襯墊外側(cè)會(huì)產(chǎn)生應(yīng)力集中,由于襯墊材料的彈性模量較小,容易產(chǎn)生變形,向外圈外側(cè)凸出,故位移最大值出現(xiàn)在外圈邊緣處;外圈最大變形出現(xiàn)在徑向載荷作用中心點(diǎn)的軸向上,且向圓周兩邊逐漸減小;內(nèi)圈最大變形出現(xiàn)在表面中心處,最大值約為0.008 4 mm。

圖4 關(guān)節(jié)軸承徑向位移分布圖

對(duì)向心關(guān)節(jié)軸承進(jìn)行優(yōu)化設(shè)計(jì)和結(jié)構(gòu)分析時(shí),軸承襯墊層與內(nèi)圈之間的接觸應(yīng)力非常重要。軸承在轉(zhuǎn)動(dòng)和擺動(dòng)過程中,接觸應(yīng)力對(duì)2球面間的摩擦力及接觸面間的磨損起決定性作用,從而直接影響軸承的總體性能和壽命。圖5為自潤滑向心關(guān)節(jié)軸承襯墊層與內(nèi)圈之間的接觸應(yīng)力分布。

圖5 關(guān)節(jié)軸承襯墊接觸應(yīng)力分布圖

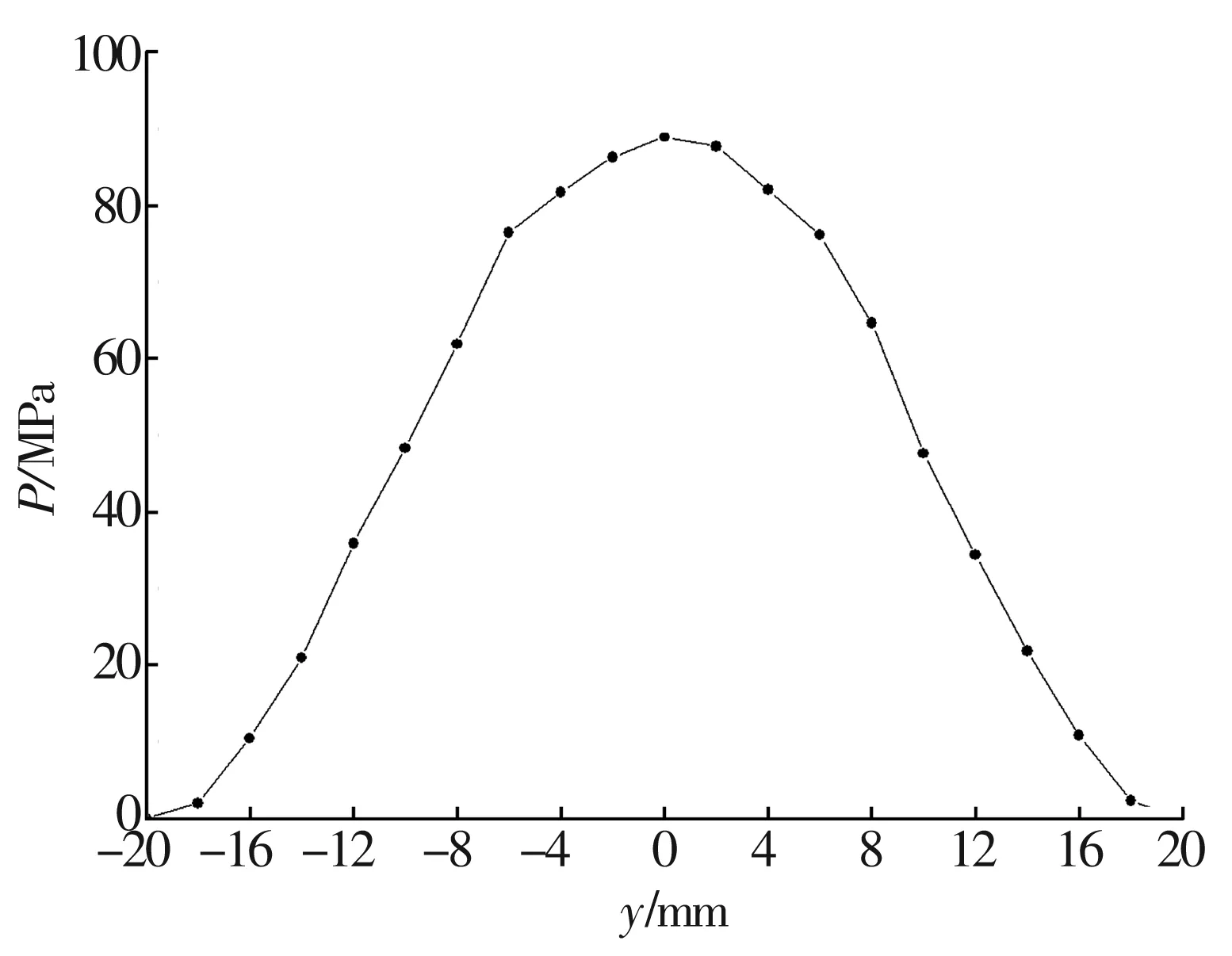

從圖5可以看出,襯墊層與軸承內(nèi)圈之間的最大接觸應(yīng)力主要集中在徑向載荷方向的中心處,最大值為88.554 MPa,襯墊磨損最嚴(yán)重位置出現(xiàn)在載荷中心附近,并向兩側(cè)遞減。襯墊內(nèi)側(cè)接觸應(yīng)力在徑向載荷中心z=0,并沿圓環(huán)切線方向(y方向)-20~20 mm變化時(shí)的接觸應(yīng)力分布情況如圖6所示,基本呈拋物線形狀,與文獻(xiàn)[4]分析的在沒有襯墊情況下,關(guān)節(jié)軸承內(nèi)、外圈接觸面上的接觸應(yīng)力分布基本一致。

圖6 關(guān)節(jié)軸承襯墊接觸應(yīng)力趨勢圖

襯墊是自潤滑關(guān)節(jié)軸承實(shí)現(xiàn)自潤滑的關(guān)鍵部分,當(dāng)采用不同襯墊材料時(shí),對(duì)軸承性能及使用壽命將產(chǎn)生不同的影響。因此,在對(duì)自潤滑關(guān)節(jié)軸承進(jìn)行靜力學(xué)分析時(shí),有必要對(duì)不同襯墊材料的關(guān)節(jié)軸承進(jìn)行對(duì)比分析。在此通過不改變材料的泊松比和密度,同比例增加襯墊材料的彈性模量,分析襯墊的變形量與接觸應(yīng)力的變化情況。以前述襯墊材料的彈性模量為基數(shù),分別以2,4,8,16,32倍基數(shù)的襯墊材料彈性模量進(jìn)行分析,得出相對(duì)應(yīng)襯墊的最大位移和最大接觸應(yīng)力,趨勢如圖7所示。

由圖7可以看出,隨著彈性模量的增大,襯墊變形(位移)逐漸趨緩,而襯墊的接觸應(yīng)力基本呈線性增大趨勢。以二硫化鉬填充聚四氟乙烯復(fù)合材料為例,增加二硫化鉬填充比例時(shí),會(huì)增加復(fù)合材料的彈性模量和材料硬度,提高材料耐磨性,材料受載不易變形;但隨著二硫化鉬填充比例的增加,襯墊復(fù)合材料的摩擦因數(shù)和接觸應(yīng)力提高,從而加速襯墊磨損。

不同材料的最佳配比是不同的,因此,需要對(duì)填充材料的填加比例進(jìn)行不斷試驗(yàn)探索,以獲得適宜的填充比,使復(fù)合材料的耐磨性能達(dá)到最佳。

4 結(jié)論

(1)在額定靜載荷作用下,應(yīng)力最大值出現(xiàn)在軸承外圈邊緣,最大變形出現(xiàn)在軸承襯墊邊緣,這與實(shí)際情況相符合。

(2)軸承襯墊與內(nèi)圈接觸時(shí)產(chǎn)生的接觸應(yīng)力最大值出現(xiàn)在襯墊中心位置,且向兩邊呈拋物線遞減,說明自潤滑軸承襯墊磨損最嚴(yán)重的地方為襯墊層中心帶。

(3)隨著彈性模量的增大,襯墊的變形逐漸趨緩,而襯墊的接觸應(yīng)力基本呈線性增大,這對(duì)襯墊材料的選擇有著重要的參考意義。

由于在實(shí)際工況中關(guān)節(jié)軸承還存在擺動(dòng)的影響,故對(duì)該模型在偏斜力作用下的接觸應(yīng)力和應(yīng)力變形分布及規(guī)律有待進(jìn)一步研究。