基于Pro/E和ANSYS Workbench的滾珠絲杠副造型與有限元分析*

徐光遠,潘國義,陶衛軍,馮虎田

(南京理工大學 機械工程學院,南京 210094)

基于Pro/E和ANSYS Workbench的滾珠絲杠副造型與有限元分析*

徐光遠,潘國義,陶衛軍,馮虎田

(南京理工大學 機械工程學院,南京 210094)

基于Pro/E與ANSYS Workbench進行協同仿真及優化的思路,詳細闡述了滾珠絲杠副三維模型的參數化和族表建模過程,提出了一種簡單有效的滾珠裝配方法,為實現結構分析與全面仿真奠定基礎。總結Pro/E與ANSYS接口技術,將滾珠絲杠副簡化處理后導入ANSYS Workbench軟件,建立其非線性接觸模型,在對模型合理施加載荷和設置邊界條件后,采用Static Structural模塊對滾珠絲杠副進行仿真分析,計算出滾珠、絲杠、螺母三個主要組成部分在工作過程中的應變、應力及安全系數等。分析表明,有限元計算結果與實際情況相近,為滾珠絲杠副的設計、優化和失效分析提供了參考依據和方法。

滾珠絲杠副;族表與參數化;有限元;力學分析

0 引言

伴隨著計算機輔助工程技術在工業應用領域的不斷發展,國內外企業逐步將三維產品建模、數學優化設計方法、有限元分析相結合起來,搭建快速設計的數字化環境平臺,已成為一種行而有效的產品開發技術。

滾珠絲杠副作為機械傳動中重要的零部件,隨著機械行業向高精度、高速度和高剛度的方向發展,對其動靜態性能、結構設計方法等方面有了更高要求。目前國內外開展了大量關于絲杠結構設計、性能分析的研究:黃桂蕓[1]提出了基于Pro/E的滾珠絲杠螺母副的建模與裝配方法,但其滾珠定位不準、所有滾珠變為整體模塊;東南大學的戰曉明[2]利用ADAMS對滾珠進出反向裝置的力學性能進行描述,但沒有考慮摩擦因素;張瑞華[3]基于HyperMesh對滾珠絲杠展開了參數化設計分析;寧懷明[4]趙萬軍[5]等對絲杠進行了相應的模態分析;李凌豐[6]等研究了滾珠絲杠的軸向變形情況,不足的是采用的模型過于簡化,也不是針對裝配體。由此,本文以漢江某型號滾珠絲杠副為例,基于Pro/E軟件的參數化和族表技術,完成系列模型的精確建模與裝配,并采用ANSYS Workbench進行較為系統的有限元仿真,進而為滾珠絲杠副優化設計、性能分析提供參考方法。

1 滾珠絲杠副的建模與快速裝配

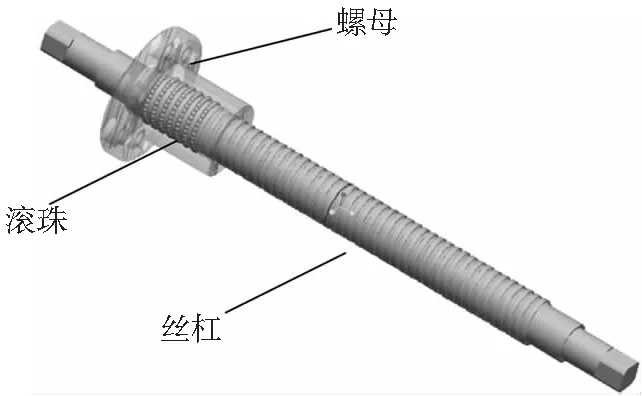

滾珠絲杠副主要由螺母、絲杠、滾珠、返向裝置組成。基于三維滾珠絲杠副的接觸特性分析需求,結合HJS-S-FN系列滾珠絲杠副,采用Pro/E軟件的族表結構,創建系列螺母、絲杠和滾珠的模型。下表為HJS-S-FN滾珠絲杠副的主要尺寸依據。

表1 HJS-S-FN滾珠絲杠副尺寸數據

1.1 螺母普通模型的建立

圖2 螺母普通模型與族表

啟動Pro/E,設置文件保存的工作目錄。選擇新建零件實體,輸入文件名,使用mmns_part_solid模板,確定后進入Pro/E零件建模模塊。

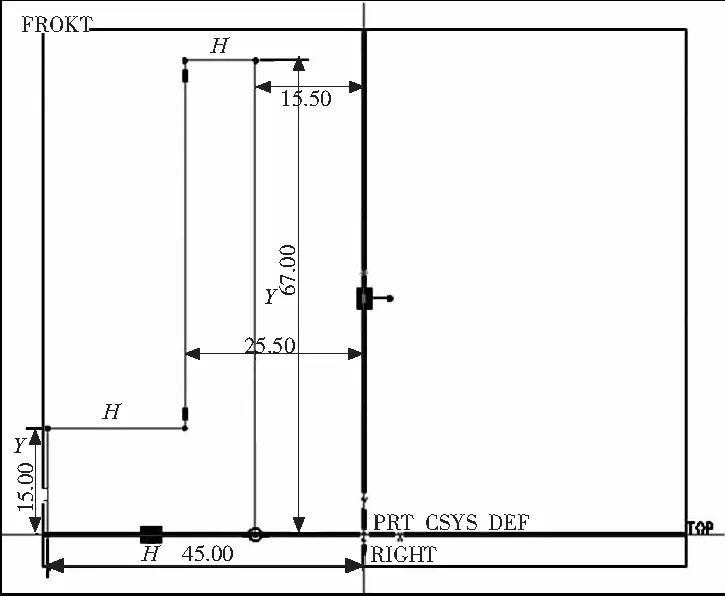

點擊“草繪”命令,選取FRONT平面為基準平面,進入草圖繪制狀態,完成如圖1所示的草圖繪制,同時對主要尺寸進行標注。草圖繪制完成后點擊“旋轉”命令,以Y軸為旋轉軸,完成螺母的初步建模。

圖1 螺母旋轉體尺寸

同樣選取“草繪”命令,選取FRONT平面為基準平面,完成階梯孔的草圖繪制,標注尺寸。同樣選取“旋轉”命令,使用去除材料模式,得到螺母安裝的階梯孔,選擇“陣列”命令:陣列數目6;角度60°;Y軸為陣列軸;即可得到6個階梯孔。

選取“插入”“螺旋掃描”→“切口”,完成螺母滾道建模。為方便整個模型的裝配,需注意幾點:選取“右手定則”;螺紋滾道的掃引軌跡從螺母端面開始;螺紋節距與絲杠滾道相同。

1.2 螺母庫的建立

(1)尺寸參數化

在所建的螺母模型基礎上,點擊“工具”菜單,選擇“參數”,添加所標注尺寸的相關參數,輸入對應的數值,在草圖中或者通過“工具”→“關系”來編輯尺寸間關系式,實現螺母尺寸參數化。

(2)族表建立

族表作為共享相似特征的零件(或組件或特征)集合,有很多優點:在同一文件中保存多個類似的模型;生成某個零件的各種變化形式,無需單獨重新創建和生成每個零件;無使用關系即可創建零件各種細微的變化形式。基于以上優點,在普通模型的基礎上,依據以下步驟創建族表。

單擊下拉菜單“工具”中“族表”,選中“添加/刪除表列”,在信息欄選取“添加項目”為“參數”,同時將螺母模型相關尺寸參數逐個加入族表中;進而點擊“插入新的實例”,依據表1中的數據,輸入該系列模型的尺寸,校驗生成的所有實例有效性后,完成螺母庫建立,如圖2所示。

1.3 絲杠模型建立

絲杠的族表建模與螺母雷同,在此不詳細敘述。普通模型的建立就是圓柱的拉伸和螺旋切口的掃描,建模過程中需采用與螺母螺紋相同的滾道半徑、旋向、節距、基準平面。

1.4 整體裝配

滾珠絲杠副組件建模,采用自底向上的裝配設計方法,組件族表建立可參照文獻[7],難點是滾珠裝配,現說明定位過程如下。

啟動Pro/E軟件,新建組件,在下拉菜單“插入”→元件→裝配,選中絲杠模型,裝配過程中使絲杠與裝配體的三個基準平面重合;同理,“插入”螺母模型,采用的約束類型:絲杠與螺母同軸、絲杠螺紋開始的軸肩端面與螺母端面對齊,調整兩軸向平面的角度關系使兩滾道面的對齊。

其次,選取“插入基準曲線”→“從方程”,選取裝配基準坐標系為參照坐標系,在彈出的對話框中輸入方程式(2):

r=r0

theta=t*360*q

z=t*j*q-z0

(1)

r=15.5

theta=t*360*8

z=t*6*8-138

(2)

式(1)中有:r0表示所建的螺旋線半徑;t是笛卡爾坐標系的參數;q表示滾珠安裝的圈數;j表示螺旋線的節距;z0表示螺旋線起始點偏移基準(Front)平面的位移,改變z0的值即可確定滾珠螺旋線的起始點位置,從而實現螺母、絲杠滾道掃描螺旋線與滾珠安裝曲線三線重合。

選擇工具欄【插入基準點】命令,創建一個與螺旋線起始點重合的基準點“APNT0”,在信息欄中選取“實數、偏移”選項。選中基準點“APNT0”,點擊“陣列”命令,在陣列菜單欄中選擇‘尺寸’,編輯方向1的尺寸增量L,L表示兩個滾珠圓心間距離;在方向1的陣列數目中輸入需要的滾珠數目n;本例中取L為3.2,n為120。點擊“插入”元件,導入滾珠模型,由于滾珠的建模只是一個半圓的旋轉過程,在此不再贅述。定位過程的約束類型為“對齊”,使滾珠的每個基準面與基準點“APNT0”重合,既使滾珠的圓心與“APNT0”重合,安裝完成后同樣選擇“陣列”命令,在信息欄中選取“參照”,參照類型選擇“特征”,確定后完成滾珠的陣列裝配,如圖3所示。

圖3 滾珠絲杠副裝配體模型

總結滾珠裝配整體思路:克服單個安裝過程中的缺陷,采用螺旋線參照,通過參照基準點的陣列來實現滾珠的陣列。裝配過程中只要絲杠和螺母滾道螺旋掃描線與滾珠安裝螺旋線三線重合,既可完成滾珠的精準定位,從而為AWB的力學分析建立模型。

2 Pro/E與AWB的接口銜接

Pro/E與AWB的銜接問題的核心就是模型尺寸參數、和接觸定義的傳遞協同仿真過程。兩者之間的接口技術是協同仿真的關鍵,主要的方法有以下幾種[8]:

(1)基于文件的傳遞:可以直接對Pro/E模型導入,使用CAD接口以plug-in或reader模式讀入到AWB中。也可以在Pro/E中把模型保存為STP或IGES格式文件再導入。

(2)AWB嵌入Pro/E協同建模:主要方式是通過修改AWB的注冊表,設置ANSYS CAD configuration Manager中的選項,在Pro/E嵌入AWB菜單項,實現兩者的無縫連接。這樣在Pro/E中建模之后,直接點擊嵌入的AWB菜單,激活后就可直接將當前模型導入。

(3)AWB與Pro/E的數據共享:以鏈接的方式共享幾何模型數據(尺寸參數和裝配設置),避免了通過文件傳入模型方式導致的部分特性丟失、參數等信息不能傳遞等問題,真正實現了AWB與Pro/E參數的雙向傳遞,但目前還處于開發研究階段。

針對模型簡單的滾珠絲杠副,采用最為常用的第一種方法:在Pro/E中完成裝配體模型,以中間格式導入AWB,繼而重新定義接觸、約束關系。

3 ANSYS Workbench的有限元分析

3.1 模型的導入與網格劃分

滾珠絲杠副有限元模型的重點是滾珠與兩滾道的接觸部分。如果按照實際結構建模,網格劃分的計算規模過于龐大,且會引起失真,為節省計算機資源[9],需對三維模型進行一定處理:有限元分析的主體是螺母絲杠接觸部分,故省去絲杠軸肩階梯孔等結構;考慮到螺紋的長短只影響滾珠和滾道的接觸距離,而與受力變形無直接關系,故可通過縮短有效螺紋長度來提高計算速度;如果滾珠數目過多,計算過程往往會因節點過多導致運算中斷,雖然減少滾珠數目會導致單個滾珠的應力過大,但可通過施加較小載荷來抵消減小滾珠數目對分析結果的影響,達到相同分析目的。經過以上簡化,以IGES格式導入Workbench軟件,并定義絲杠和螺母的材料為Gr15,滾珠材料為Gr15SiMn。

網格劃分設置滾珠單元尺寸為1mm,絲杠、螺母的單元尺寸為5mm,采用自動劃分法對裝配體進行網格劃分。自動劃分法就是自動設置四面體或掃掠網格劃分,如果幾何體不能被掃掠,程序自動生成四面體,反之則產生六面體。網格劃分共產生126691個單元和194616個節點。

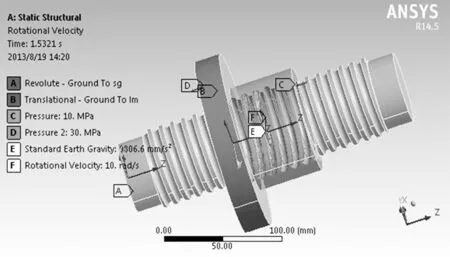

3.2 約束、接觸與載荷施加

在AWB仿真環境中,依據滾珠絲杠副的實際工作情況,對螺母添加一個“Body to Ground”的水平移動副,模擬工作狀況下螺母相對絲杠的水平移動;對絲杠軸端面添加一個對地轉動副來模擬絲杠的旋轉運動。

運用ANSYS的面-面接觸問題分析功能,考慮摩擦因素,確定滾珠絲杠副為柔體-柔體接觸,參照指定接觸對中接觸面和目標面以下原則[10]:①粗糙網格表面為目標面;②凸面和平面或凹面接觸,應該選取平面或凹面為目標面;③大的表面應為目標面;④低階表面應為目標面。⑤硬表面應為目標面。定義螺母滾道和絲杠滾道表面作為目標面,滾珠表面作為接觸面;滾珠與兩滾道之間為摩擦接觸,摩擦系數設置為0.1,法向接觸剛度因子定為0.8。對于這種非線性實體接觸,計算時采用的接觸公式為Augmented Lagrange,行為類型為非對稱。

滾珠絲杠副承受的載荷分為慣性載荷和非慣性載荷兩種:慣性載荷主要包括重力加速度和旋轉角速度,非慣性載荷有軸向載荷和預緊力。為真實模擬滾珠絲杠副承載的過程,分為兩個載荷步施加載荷,載荷時間均為1s:①對整個裝配體添加Y軸負方向的重力加速度;螺母小端面施加軸向預緊載荷10MPa;②保持第一階段載荷不變;同時對絲杠施加旋轉角速度10rad/s;螺母大端面施加軸向工作載荷30MPa。施加的約束和載荷,如圖4所示。

圖4 約束與載荷施加

3.3 計算結果分析

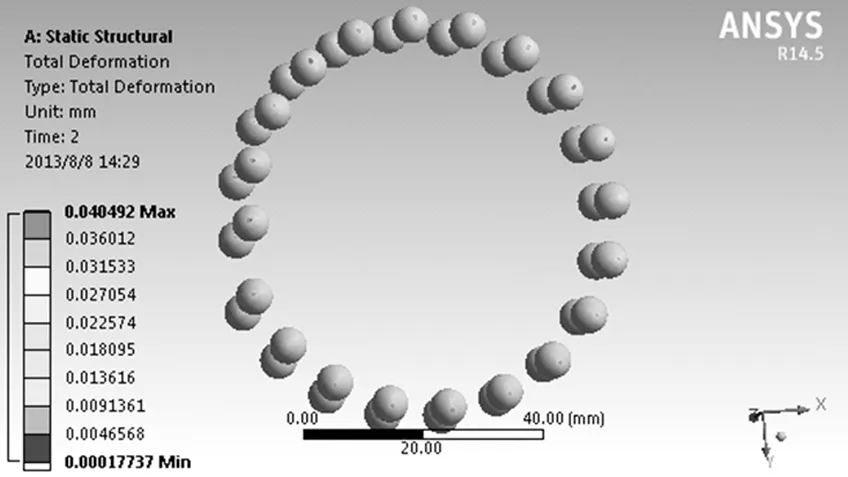

通過有限元仿真計算,得到了滾珠和螺母、絲杠滾道的接觸應力和變形分布情況,同時可以查看滾珠在滾道內的滑動距離與摩擦力。

(1)等效應力分析

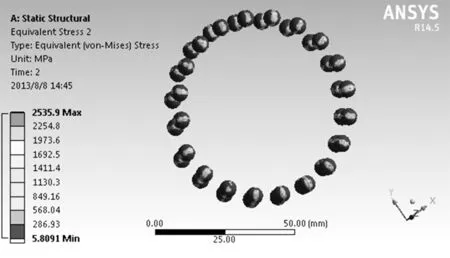

(a)滾珠等效應力圖

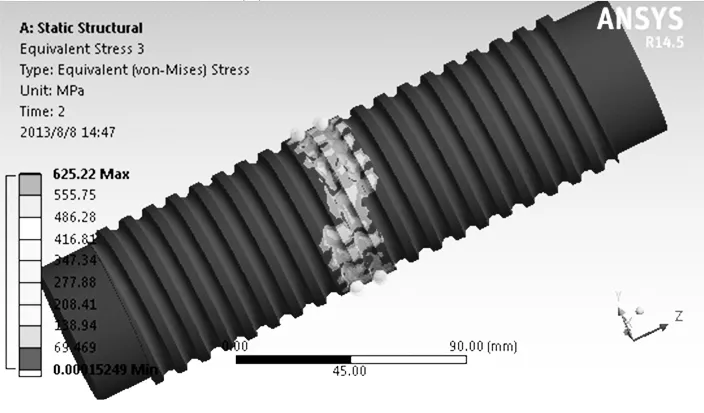

(b)絲杠滾道等效應力圖

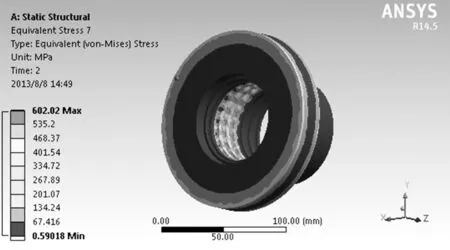

(c)螺母滾道等效應力圖

圖5a~c為各部件的接觸等效應力分布。從圖中可以看出,滾珠絲杠副的等效應力主要產生于滾珠與滾道接觸區域,且基本均勻分布在每個滾珠上,其中螺母滾道與滾珠間的等效應力和絲杠滾道與滾珠接觸處大小基本一致,因為單圓弧滾道面,兩個接觸點接觸角相同。

圖5a反映了滾珠的接觸受力情況。由于接觸負荷往往發生在滾珠與滾道微小的接觸面積上,所以滾珠的局部接觸應力往往較大,最大應力值為2535MPa,而Gr15SiMn的屈服極限為1831MPa,大于屈服極限值,但在接觸過程中接觸區域產生塑性變形,接觸面積也隨之增大,使得接觸應力瞬間降到材料的屈服強度內,故短時間內的屈服不會產生結構性破壞,長期則可能導致疲勞損傷、剝落。

(2)等效應變分析

經過空載條件下運算仿真得到以下結論:對于6.19mm的滾道直徑,當滾珠直徑處于6.05~6.19mm范圍內,滾珠絲杠副自身發生干涉,滾珠產生0~0.013mm的形變,隨滾珠直徑的增大,干涉應變也逐漸增大。以上仿真經驗為選擇合理的滾珠直徑提供了依據。

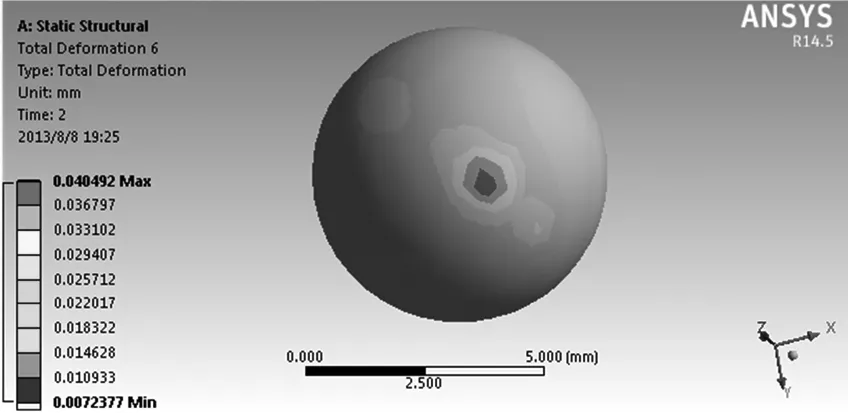

取滾珠直徑為5.95mm,圖6為應變分布圖。從圖中可以看出滾珠與滾道間的接觸區域呈橢圓狀分布,接觸應變值由中心向外逐漸變小,符合Hertz接觸理論。

(a)滾珠等效應變云圖

(b)單個滾珠等效應變云圖圖6 滾珠等效應變云圖

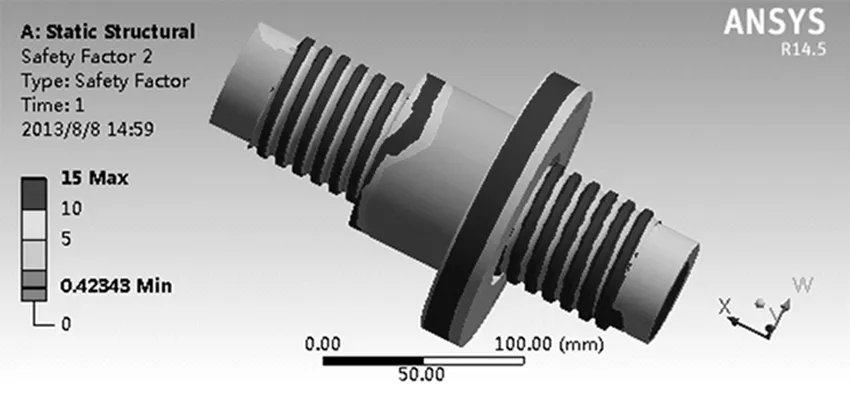

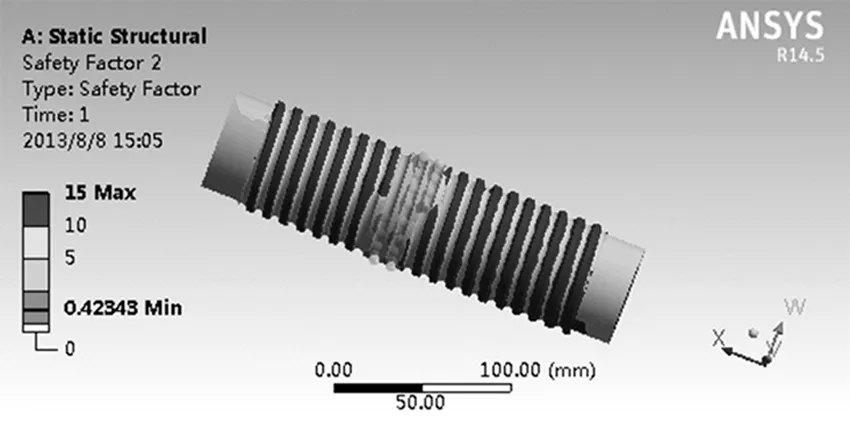

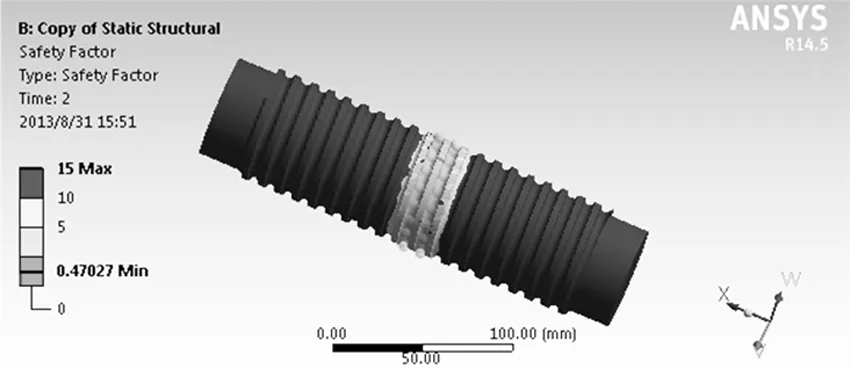

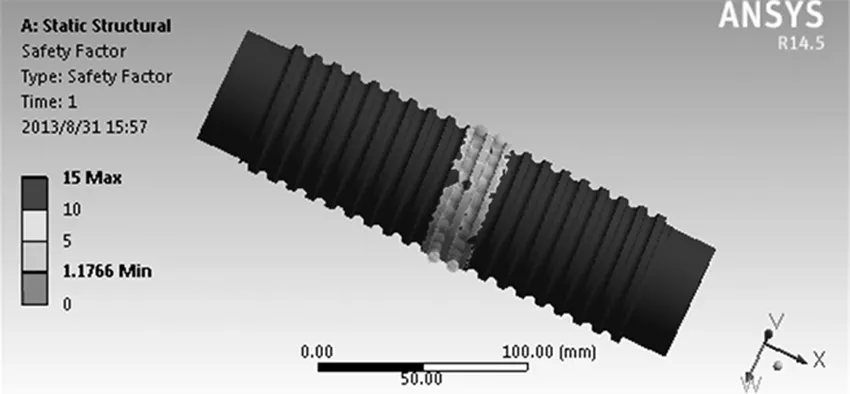

(3)安全系數分析

AWB可以通過在結果中添加“Stress Tool”查看零件在受力的情況下其安全系數是多大,進而確定滾珠絲杠副傳動過程中最容易斷裂破壞的區域。整個裝配體的安全系數分布圖如圖7a~b所示,安全系數最低值0.42產生于絲杠滾道的上邊緣,主要原因是建模過程中省略了對滾道邊緣進行圓角處理。由于減少受力滾珠數也會降低安全系數,故對滾道邊緣進行0.2mm的圓角處理,同時增加10個滾珠,對絲杠進行安全系數分析,得到分布情況如圖7c~d所示。從中可以看到,隨著對滾道邊緣圓角處理和增加滾珠數目,絲杠的安全系數最低值都有所提升,這更貼合工作的實際情況。

(a)整體安全系數

(b)絲杠安全系數

(c)圓角處理后絲杠安全系數

(d)增加滾珠數目后絲杠安全系數圖7 安全系數分布

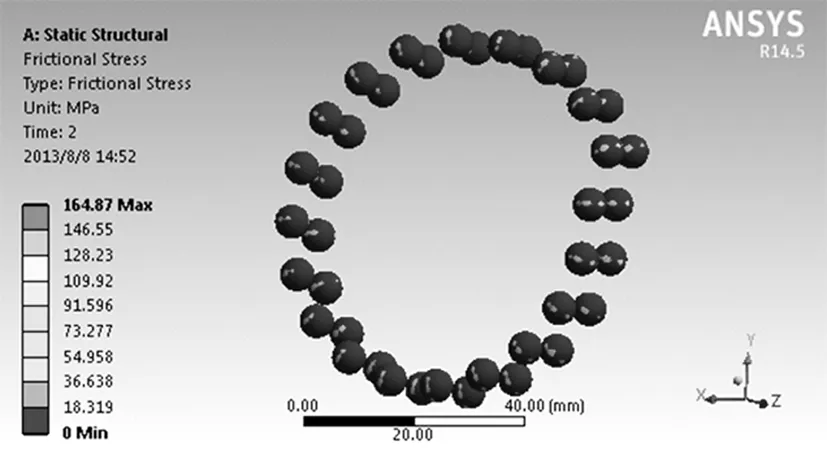

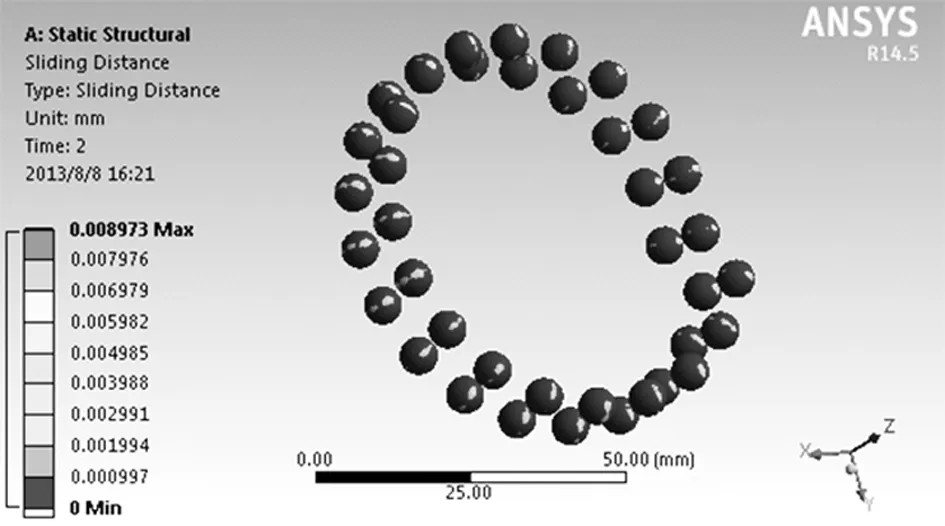

(4)摩擦力與滑行距離分析

在運動過程中滾珠除圍繞絲杠軸的螺旋線滾動外,在垂直與螺母絲杠兩接觸點連線的方向上還產生滑移運動。滾珠的滑移又成為楔緊效應,主要由兩接觸區域的摩擦力產生,滾珠的滑移與滾珠絲杠副的傳動效率低的主要原因之一,影響楔緊效應的參數有滾珠直徑、絲杠公稱直徑、導程等。滾珠的摩擦應力分布圖與滑移位移如圖8所示,摩擦的最大應力為164MPa,滾珠在2s的運動時間內產生的滑移位移為0.08mm,為展開楔緊效應影響因素分析提供了實例方法。

(a)摩擦應力圖

(b)滑移位移應力圖圖8 應力圖

4 結論

(1)Pro/E軟件是目前使用最為廣泛的三維建模軟件,基于Pro/E環境很好的完成機械領域典型結構的建模與快速裝配,并通過族表結構來提取一系列參數來生成系列化模型,大大提高了滾珠絲杠副的設計和裝配效率。

(2)研究Pro/E與ANSYS軟件的接口技術,協同二者進行設計仿真,采用在Pro/E內建模、定位、裝配,ANSYS Workbench軟件內設置接觸、載荷并進行有限元分析的方案,能有效處理裝配體設計研究問題,也為下一步的模態分析、屈服分析和疲勞分析奠定基礎。

(3)通過利用ANSYS Workbench軟件分析模擬滾珠絲杠副的工作過程,直觀方便地獲得各組成部分的應力、應變的大小與分布情況及安全系數等,對模型的優化設計和性能分析具有很好的參考價值。

[1]黃桂蕓,王凱,李勇.基于Pro/E的滾珠絲杠螺母副的建模與裝配[J].機械工程與自動化,2011(4):29-31.

[2]戰曉明.滾珠絲桿副動態結構分析及其動力學仿真[D]南京:東南大學,2010.

[3]張瑞華.滾珠絲杠參數化設計分析系統研究與開發[D]南京:南京理工大學,2010.

[4]寧懷明,王彥紅.THK滾珠絲杠基于ANSYS的動態分析[J].煤炭技術,2010(7):18-19.

[5]趙萬軍.基于ANSYS的滾珠絲杠進給系統靜動態特性分析[J].機械傳動,2010(5):68-70.

[6]李凌豐,劉彩芬.滾珠絲杠副軸向變形分析[J].中國機械工程,2011(7):762-766.

[7]ProE 野火版 設計基礎,PTC官方[M].2006.

[8]韓靜,方亮,孫甲鵬,等.基于Pro/e與ANSYS WORKBENCH的復雜裝配體協同仿真及優化[J]機械設計與制造,2010(1):190-192.

[9]蔣立冬,應麗霞.高速重載滾動軸承接觸應力和變形的有限元分析[J].機械設計與制造,2008(10):62-64.

[10]張福星,鄭源,汪清,等.基于ANSYS Workbench的深溝球軸承接觸應力有限元分析機械設計與制造,2012(10):222-224.

(編輯 趙蓉)

Modeling and FEM analysis of the Ball Screw Based on Pro/E and ANSYS Workbench Software

XU Guang-yuan, PAN Guo-yi, TAO Wei-jun, FENG Hu-tian

(School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094, China)

Based on the idea of using Pro /E and ANSYS Workbench software to co-simulate and optimize, the dimensional modeling process of parameterization and Pro/E family table of ball screw is elaborated, and a simple and effective method of assembling the ball is proposed. Therefore, a foundation for the future structural analysis and comprehensive simulation is laid. Moreover, after investigating the interface technology between Pro/E and ANSYS, the model of ball screw is simplified, which is imported into ANSYS Workbench software. Then the nonlinear contact model is established. With the reasonable setting of the loading and boundary conditions, the contact stress, deformation and safety factor of ball, screw and nut were calculated by Static Structural module. Analysis shows the FEM results are consistent with the actual situation, which indicates a reference and method for design, optimization and failure analysis of the ball screw is provided.

ball screw; parameterization and family table; FEM; mechanical analysis

1001-2265(2014)04-0001-05

10.13462/j.cnki.mmtamt.2014.04.001

2013-08-08;

2013-09-02

國家科技重大專項(2012ZX04002021)

徐光遠(1990—),男,安徽安慶人,南京理工大學碩士研究生,主要研究方向為滾動功能部件性能特性分析與開發平臺設計,(E-mail):xuguangyuan1990@163.com。

TH16;TG65

A