基于VERICUT7.0五軸雙擺頭機床建模和仿真的研究*

王虎奇,張 健,唐清春

(廣西科技大學 機械工程學院,廣西 柳州 545006)

基于VERICUT7.0五軸雙擺頭機床建模和仿真的研究*

王虎奇,張 健,唐清春

(廣西科技大學 機械工程學院,廣西 柳州 545006)

文章通過對XH2420/5X五軸雙擺頭機床各部件的實際尺寸進行測量,據測量結果采用UG8.0對各部件進行建模,將建好的三維模型導入VERICUT7.0內并結合機床的運動關系構建仿真機床,在此基礎上對分流式葉輪進行模擬仿真加工,最后通過對分流式葉輪的實際加工驗證了模擬仿真的正確性和實用性,同時也為其它結構機床的模擬仿真提供了一定經驗。

雙擺頭;仿真;建模;VERICUT7.0

0 引言

隨著當今我國制造業的迅速發展,航空、航天、模具、汽車等行業對其零件的復雜性要求越來越高,傳統的三軸銑床已無法滿足加工要求,而擁有多自由度的五軸機床可以加工比較復雜的零件,五軸機床在傳統三軸機床基礎上增加了兩個旋轉軸,從而實現了刀具和零件的位置任意控制,可以隨時調整刀具軸線相對于加工面的方向,可以靈活的設定走刀路徑,但由于刀軸的靈活性,加工過程中人為很難判斷刀軸與零件、夾具、工作臺是否會發生干涉碰撞等現象[1]。為此,美國GGTech公司研發了一款VERICUT數控加工仿真軟件,該軟件可以模擬實際加工中機床的結構類型、尺寸、控制系統、毛坯以及夾具等原件,再將后置處理好的NC代碼調入模擬好的仿真環境內進行模擬切削,在模擬切削過程中查看是否有過切、欠加工、干涉等問題出現,以便及時調整刀具路徑[2]。

本文采用VERICUT7.0數控加工仿真軟件對漢川機床廠研發的XH2420/5X五軸雙擺頭機床進行建模,再此基礎上對分流式葉輪進行模擬仿真加工,并通過對葉輪的實際加工驗證了模擬仿真的正確性。

1 五軸雙擺頭機床模型的建立

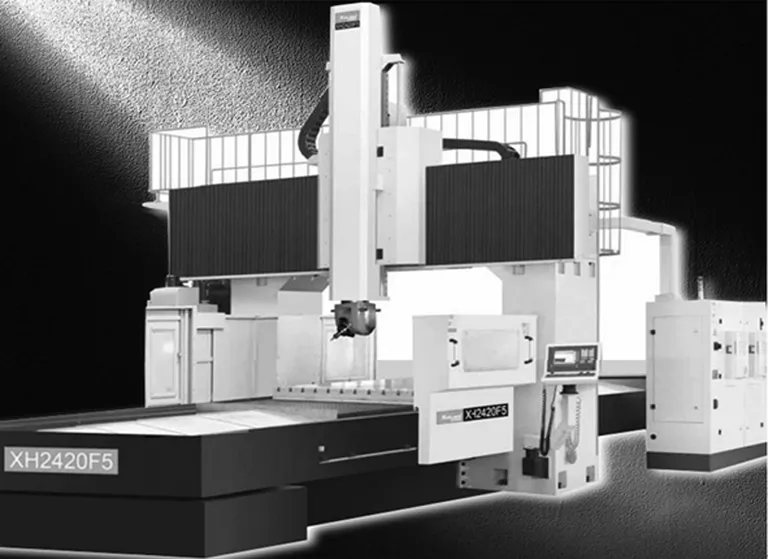

如圖1所示,為漢川機床廠研發的(A-C)式雙擺頭五軸機床,該機床為龍門式五軸機床,適合加工尺寸較大的零件,查看機床工作參數,此機床由三個平動軸X、Y、Z,兩個旋轉軸A、C組成,平動軸X、Y、Z最高移動速度:10000mm/min;旋轉軸A、C最高移動速度:30rpm;主軸轉速范圍:50-15000r/min;X軸行程范圍:-4200~0 mm;Y軸行程范圍:-2600~0 mm;Z軸行程范圍:-850~0 mm;A軸行程范圍:-96°~+96 °;C軸行程范圍:-200°~+200 °;主軸端面到擺動中心的距離為:310.87 mm。根據機床重要的工作參數構建機床仿真模型,在VERICUT7.0中構建機床仿真模型有兩種方法:

(1)直接從軟件內部的機床庫調用機床模型,但軟件內部機床庫不包含所有結構機床的模型,且機床模型的尺寸與實際相比也不同[3];

(2)采用三維CAD軟件(如UG、proe、CAXA等)根據機床實際尺寸,對逐個部件進行建模,再將建好的三維模型導入VERICUT7.0內裝配機床。

圖1 (A-C)式五軸雙擺頭機床

因VERICUT7.0內部的機床庫沒有(A-C)式雙擺頭五軸機床模型,采用第二種方法創建該機床模型,其具體步驟如下:

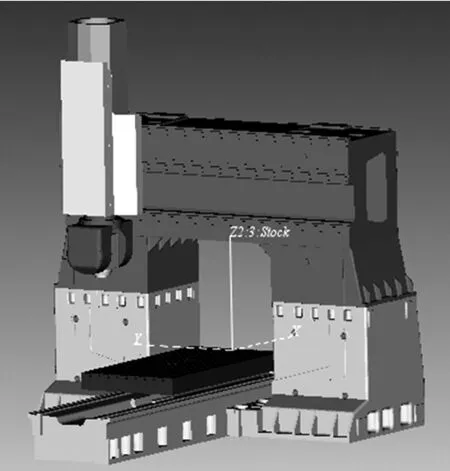

(1)在UG8.0中,根據真實機床各部分元件的實際尺寸分別進行建模,建模時需要注意各部件的參考坐標系位置,以便裝配機床時作為裝配基準;

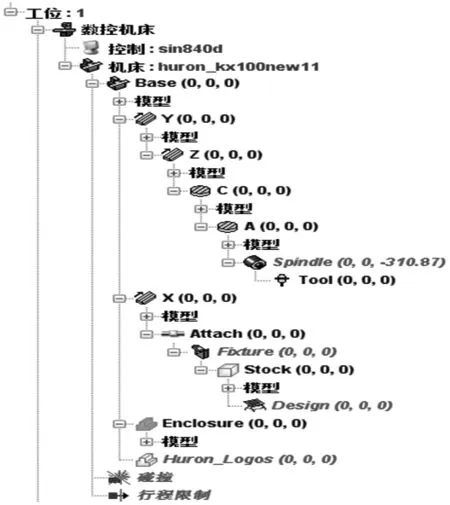

(2)在UG8.0軟件中建好的X軸模型、Y軸模型、Z軸模型、A軸模型、C軸模型、Base床身模型、Spindle主軸、Tool刀具、Enclosure外殼模型分別以IGES格式導出。在VERICUT7.0數控仿真軟件內,根據實際機床的相對運動關系,在左端的機床項目樹上依次添加組件Base→Y軸→Z軸→C軸→A軸→Spindle主軸→Tool刀具,Base→X軸,Base→Enclosure外殼[4]。機床主要框架添加完成后,對應各組件將相應的三維模型導入,導入時需要注意兩個組件之間的相對尺寸,如在導入Spindle主軸時必須相對A軸向下移動310.87 mm。配置完的機床項目樹如圖2所示。

圖2 (A-C)式五軸雙擺頭機床項目樹

圖3 (A-C)式五軸雙擺頭機床模型

(3)機床各部件定義完成后,需要對五軸機床進行初始化,根據機床的工作參數,設置該機床各軸的行程極限、軸優先、初始位置、碰撞檢查等選項[5]。完成上述設置,配置機床的控制系統,該機床為西門子840D系統,在機床庫內直接調用即可。裝配完的機床模型如圖3所示。

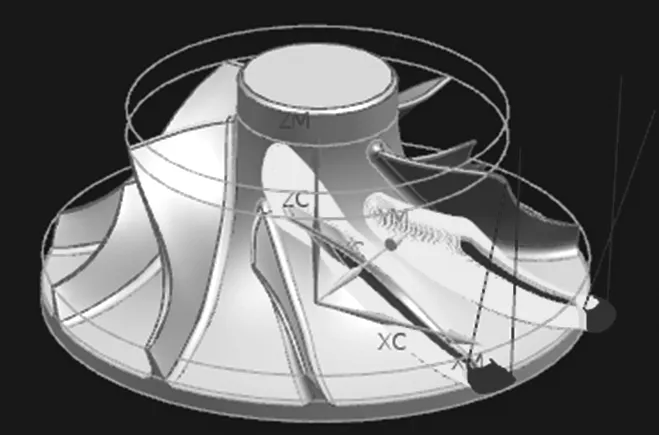

2 VERICUT內加工仿真

上節中將五軸雙擺頭機床的模型已建好,接下來以加工某特型零件葉輪為例,使用該機床模型進行切削仿真。如圖4所示,為葉輪在UG8.0中的三維模型[6],根據測量及其加工工藝分析,毛坯采用直徑φ200mm、高為110mm的鋁制棒料。首先采用三軸銑床對其棒料進行開粗,開粗到葉片的包覆曲面處,其次,采用UG8.0中的MILL-MULTI-BLADE模塊對葉輪流道進行粗加工編程,刀具采用φ16mm整體式硬質合金的球頭刀,葉轂與葉片的余量均設為0.4mm,背吃刀量為0.8mm,殘留高度設為0.1mm,主軸轉速為3000r/min,進給速度為1000mm/min。最后,對流道、大葉片、小葉片分別精加工,刀具采用φ10mm鑲刀片式球頭刀,余量為0,殘留高度0.02mm. 生成的刀軌圖如圖4所示。

圖4 分流式葉輪刀軌圖

將在UG8.0中生成的刀軌文件導出,生成其后綴名為.cls的刀位源文件,再將導出的.cls文件經專用后置處理軟件進行轉換得到機床識別的NC代碼[7]。再將轉換后得到的NC代碼導入VERICUT進行仿真,但在模擬仿真前需要做一些準備工作,其具體步驟如下:

(1)構建毛坯夾具,根據實際加工毛坯、夾具尺寸,在UG中繪制好三維模型導出VERICUT7.0識別的IGES格式,在導入機床項目樹中的Fixture、Stock處;

(2)創建坐標系統,在VERICUT7.0內建立一個與在UG8.0內編程時相一致的工件坐標系Csys 1;

(3)設置G代碼偏置,因為在UG中是刀具相對于工件坐標系生成刀具軌跡的,所以在VERICUT7.0內也同樣如此,設置成刀具Tool相對于坐標系Csys 1;

(4)創建刀具,根據編程時所設置的刀具信息建立刀具庫,由于刀軌經后置處理得到的數控程序值為擺動中心點運動坐標值,并非刀心點坐標值,而數控系統默認按驅動刀心點坐標值執行,所以必須在設置刀具時添加一個對刀點,其值為擺動中心到刀心點之間的距離;

(5)最終,導入數控程序,整體重置,單機“開始”按鈕進行模擬切削仿真。

圖5 分流式葉輪仿真圖

仿真過程中查看位置信息表,觀察位置、旋轉角度是否有超程信息,以及要注意切傷零件、刀具折斷、碰撞機床等現象,若出現上述現象,在碰撞處會呈現紅色顯示。這時需要檢查刀具軌跡、數控程序以做出及時的修正。分流式葉輪在模擬仿真過程中運動平穩、無超程、無干涉碰撞,仿真效果良好。仿真后的結果如圖5所示。

3 實際加工驗證

通過仿真后,在XH2420/5X五軸雙擺頭機床上對離心式葉輪的進行了實際加工,圖6為葉輪加工實物圖。在加工過程中刀具無干涉、碰撞現象,加工后的曲面及過度圓角處光滑。將模擬仿真結果與實際加工結果相對比可以發現,其實際加工葉輪的形狀、尺寸與仿真加工葉輪的形狀、尺寸均一致,且加工精度達到工藝設計要求。

圖6 分流式葉輪實物圖

4 結束語

本文根據XH2420/5X五軸雙擺頭機床的運動關系以及各部件實際尺寸,采用CAD軟件UG8.0對各部件進行建模,將建好的三維模型導入VERICUT7.0內構建虛擬仿真機床,并通過分流式葉輪仿真加工結果與實際加工結果的對比,說明了五軸機床的仿真加工可以減少首件試切時間,大幅度提高加工效率,對我國制造也的發展具有重要意義。

[1] 鄒偉全. VERICUT軟件在多軸數控加工中的應用[J]. 河南科技,2013(6):108.

[2] 李鐵鋼. 基于UG和VERICUT的車銑復合加工 [J].沈陽工程學院學報,2013(9):81-83.

[3] 黨改慧, 陳玉剛, 胡高社, 等. 基于UG和VERICUT的葉輪加工仿真研究[J] . 煤礦機械,2013(4):158-159.

[4] 李芳,劉凱,王昊,等. 基于VERICUT的雙轉臺五軸數控微型銑床建模和仿真 [J].組合機床與自動化加工技術,2013(2):114-116.

[5] 陳文濤,夏芳臣,涂海寧.基于UG&VERICUT 整體式葉輪五軸數控加工與仿真[J]. 組合機床與自動化加工技術, 2012(2):102-104.

[6] 張健,唐清春,馬仲亮,等.某離心式壓氣機葉輪加工工藝的分析[J].汽輪機技術.2013,55(3):238-240.

[7] 王虎奇,張健,唐清春.(A-C)雙擺臺五軸機床刀具進給速度的研究[J]. 組合機床與自動化加工技術,2013(8):122-123.

(編輯 趙蓉)

Study on Modeling and Simulation of the Five-axis Double Swing Machine Tool Based VERICUT7.0

WANG Hu-qi, ZHANG Jian,TANG Qing-chun

(College of Mechanical Engineering, Guangxi University of Technology, Liuzhou Guangxi 545006,China)

The actual size of each component is measured through the five-axis double swing machine tool XH2420/5X, According to the measurement results for each component using UG8.0 modeling, the three-dimensional model of building well will be introduced into VERICUT7.0 and combined the simulation machine tool of building with the kinematics of the machine tool ,then based on the machining simulation for the Split impeller, and finally through the split impeller actual machining verified the accuracy and usefulness of simulation, but also offered some experience for other structures of the machine tool simulation.

double swing; simulation; modeling; VERICUT7.0

1001-2265(2014)06-0012-03

10.13462/j.cnki.mmtamt.2014.06.004

2013-10-23

廣西教育廳資助項目(201203YB128);廣西工學院博士基金(院科博11Z11)

王虎奇(1971—),男,長沙人,廣西科技大學教授,博士,研究方向為機械結構系統優化設計,(E-mail)gxwhq@163.com。

TH122;TG65

A