基于飛參數據的航空發動機葉片故障分析

秦海勤,徐可君,王永旗,杜百強

(1.海軍航空工程學院青島校區航空機械系,山東青島266041;2.海軍裝備部航空技術保障部,北京10071)

基于飛參數據的航空發動機葉片故障分析

秦海勤1,徐可君1,王永旗1,杜百強2

(1.海軍航空工程學院青島校區航空機械系,山東青島266041;2.海軍裝備部航空技術保障部,北京10071)

為查找某型航空發動機第5級轉子葉片掉塊連續集中爆發,嚴重影響飛行安全和外場使用故障的原因,從部隊使用飛參數據入手,在明確其掉塊故障機理的基礎上,借助于數理統計開展該故障分析研究。發現長期以來所認為的葉片掉塊故障很大程度上與發動機在放氣帶轉速范圍停留時間過長有關的結論不成立,該故障與發動機在某一特定轉速區間范圍的工作時間密切相關。為該型發動機第5級葉片掉塊故障的綜合治理提供了新思路。

葉片;故障分析;飛參數據;轉速范圍;高周疲勞;航空發動機

0 引言

壓氣機葉片作為航空發動機的關鍵部件之一,其工作可靠性直接影響發動機的整機性能特別是使用安全性和使用可靠性[1-9]。某型航空發動機作為某系列飛機的動力裝置,自裝備以來壓氣機轉子葉片掉塊故障時有發生。據統計,從1975年到2002年6月,共發生轉子葉片故障69起,其中葉片掉塊故障占58%[10]。為此,分別從故障機理、試驗驗證等方面進行了較為深入地研究,有針對性地提出了精鍛、噴丸和涂漆等相應解決措施。同時,針對其結構和使用特點,進一步下發了有關技術通報,明確了部隊相關使用要求,曾取得一定的研究技術成果[11]。但近年來該發動機壓氣機轉子葉片掉塊故障又大量集中爆發,如A團在2 012年短短2個月內連續發生了6起,而B團在同年的1個月內連續發生了3起,且葉片掉塊發生時機分散性很大,在工作時間最短不到26 h和最長將近300 h均有發生。葉片掉塊故障的頻繁發生,給飛行安全造成了現實危險,嚴重影響了部隊戰訓任務的完成。

本文從部隊使用飛參數據入手,開展了該型發動機第5級轉子葉片掉塊故障分析研究。

1 葉片掉塊故障機理分析

某型發動機轉子葉片掉塊發生多次,屬于老故障,但集中爆發情況極為罕見。統計發現,葉片掉塊主要集中發生在第5級轉子葉片。因此,針對第5級葉片,分別從故障斷口、材料特性和工藝復查方面展開了故障機理分析[12]。

斷口分析表明,斷口呈明顯疲勞特征,源區起始于葉尖葉盆一側表面,為點源起裂,疲勞條帶較為密集,瞬斷區面積較小,具有高周疲勞斷裂的典型特征[13-14]。材料特性分析表明,在源區附近未見明顯材料及冶金缺陷,未見機械損傷、腐蝕坑;斷口附近金相試樣腐蝕態、顯微組織均正常,未見過熱特征;葉片硬度檢測也表明其硬度符合技術狀態要求。工藝復查表明,掉塊故障葉片均符合相關技術要求。

綜合上述分析,認為第5級葉片掉塊故障是由于振動導致的高周疲勞斷裂。

2 基于飛參數據的故障原因分析

2.1 振動故障原因分析

為查明振動故障原因,分別對該型發動機結構特點和第5級葉片振動特性進行了分析研究。研究發現該型發動機第3、4級壓氣機間裝有自動操作的放氣機構[15]。放氣帶的開、關會激起較大的振動,不利于葉片的工作。而在實際工作中,放氣帶的開關較為頻繁。同時振動特性分析表明,該級轉子葉片分別在轉速區間范圍I、II、III為明顯的壓力脈動區域或共振區域。在這些轉速區域長時間工作有可能對葉片不利,可能激起葉片振動造成疲勞破壞。

為進一步明確引起第5級葉片掉塊的真正原因,分析提取了A、B團近3年內所有正常和故障發動機(共近90臺)的飛參數據進行對比分析。

2.2 放氣帶開關影響分析

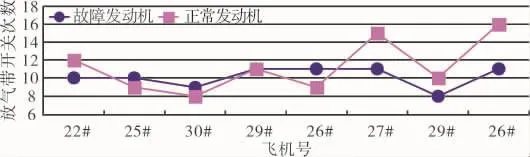

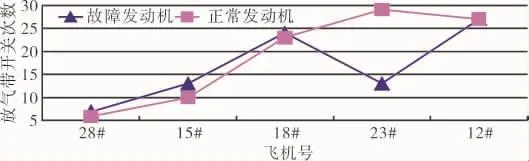

A團故障發動機與其所對應同架飛機的正常發動機在統計時段內平均每架次放氣帶開關次數對比如圖1所示。

圖1 A團發動機放氣帶開關次數

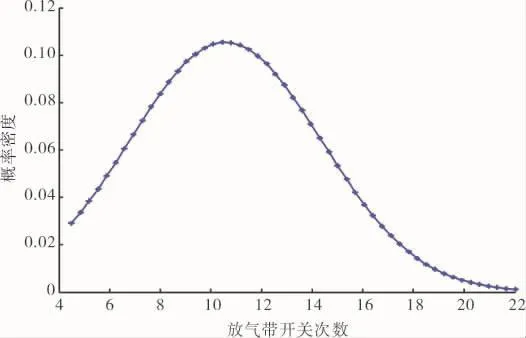

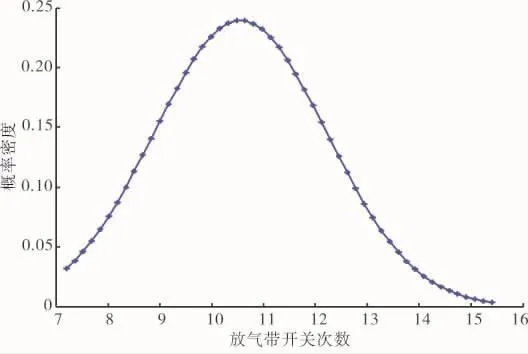

從圖1中可見,A團故障發動機與其所對應同架飛機正常發動機在統計時段內的平均每架次放氣帶開關次數相當,分別為10.556和10.576次,說明葉片掉塊故障與放氣帶的開關相關性不大。同時分別統計了該團正常發動機每月的平均每架次放氣帶開關次數分布和故障發動機的平均放氣帶開關次數分布(由于故障發動機發生故障時間不同,故無法取相同的統計月份),分別如圖2、3所示。

圖2 A團正常發動機每月平均每架次放氣帶開關次數擬合分布

圖3 A團故障發動機平均每架次放氣帶開關次數擬合分布

從圖2、3中可見,正常發動機每月和故障發動機的平均每架次的放氣帶開關次數均主要分布于9~13。進一步說明放氣帶的開關與葉片掉塊故障沒有相關性。

為進一步對比,分析了B團的放氣帶開關數據。該團故障發動機及對應同架飛機的正常發動機在統計時段內平均每架次放氣帶開關次數如圖4所示。

圖4 B團發動機次放氣帶開關次數

從圖4中可見,B團所有故障和對應正常發動機的平均放氣帶開關次數分別為16.8、18.13次,二者基本相當。同時統計發現,該團故障發動機平均每架次放氣帶開關次數和正常發動機每月的平均每架次放氣帶開關次數均分布于10~25。相較于A團對應的放氣帶開關次數明顯增多,但再次表明,放氣帶的開關與葉片掉塊故障沒有相關性。

2.3轉速區間范圍I影響分析

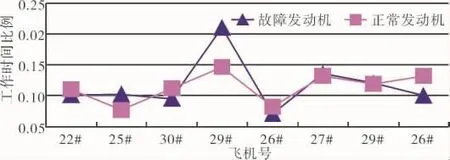

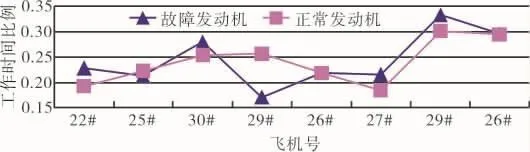

為分析轉速區間范圍I對葉片掉塊故障的影響,分別統計了發動機在該轉速區間范圍內,穩定工作時間≥1 min的平均工作時間占對應發動機總工作時間的比例分布等。A團故障發動機與其所對應同架飛機的正常發動機在轉速區間范圍I工作時間的比例如圖5所示。

圖5 A團轉速區間范圍I工作時間比例

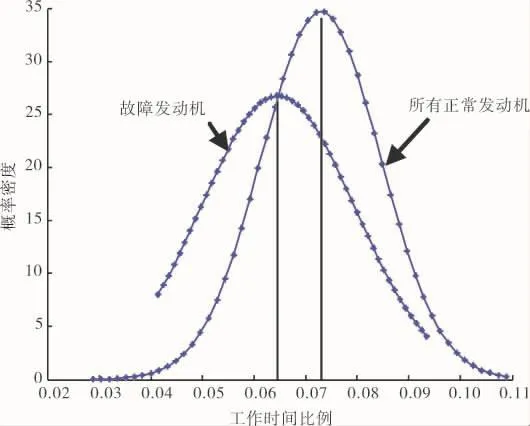

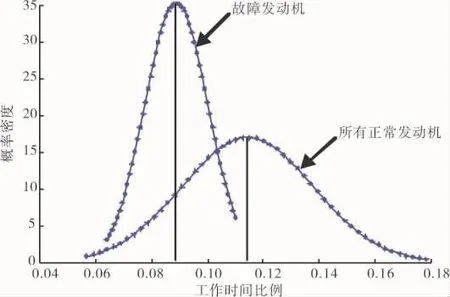

從圖5中可見,故障發動機與所對應同架飛機的正常發動機平均每架次在轉速區間范圍I的工作時間相當,似乎表明在轉速區間范圍I的工作時間長短對第5級葉片故障沒有影響。為此,進一步統計該團正常發動機每月的平均每架次和故障發動機平均每架次在轉速區間范圍I內的工作時間比例分布,如圖6所示。

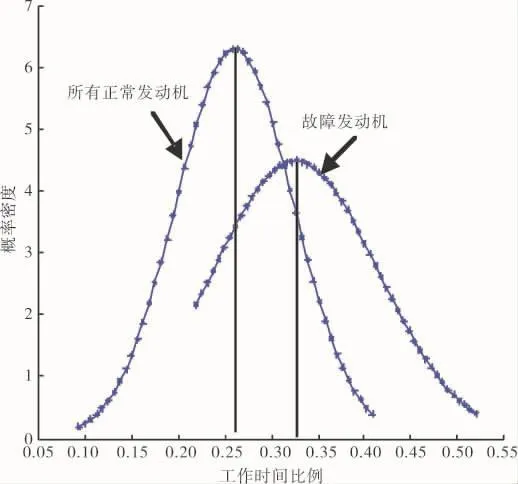

圖6 轉速區間范圍I內A團發動機工作時間比例分布

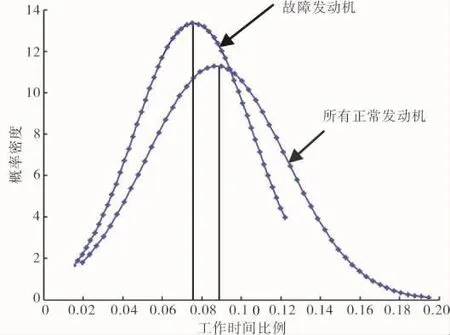

從圖6中可見,以A團所有正常發動機為樣本進行統計可發現,故障發動機在轉速區間范圍I的平均工作時間比例偏高于正常發動機的。說明轉速區間范圍I工作時間長短對第5級葉片掉塊可能有一定程度的影響,但不是特別明顯。為此,進一步分析B團發動機在該轉速范圍內的工作時間比例,分別如圖7、8所示。

圖7 B團發動機轉速區間范圍I工作時間比例

圖8 轉速區間范圍I內B團發動機工作時間比例分布

從圖7中可見,對于B團故障發動機與所對應同架飛機的正常發動機在轉速區間范圍I的工作時間也相當。同時對比圖5、7可知,B團發動機在轉速區間范圍I的工作時間所占比例主要分布于0.05~0.08,低于A團分布于0.08~0.15的情況。圖8中的統計表明,以B團所有正常發動機為樣本進行統計時發現,故障發動機在轉速區間范圍I的平均工作時間比例反而低于正常發動機的,這與對A團的統計結果正好相反。表明前述“轉速區間范圍I工作時間對第5級葉片掉塊可能有一定程度的影響”的分析結論不完全成立。

綜合上述分析可知,從部隊使用飛參數據角度而言,轉速區間范圍I的工作時間與第5級葉片掉塊故障沒有相關性,但需指出的是A團正常及故障發動機在該轉速范圍的工作時間比例要明顯高于B團的。

2.4 轉速區間范圍II影響分析

同理對A團和B團轉速區間范圍II的工作時間影響進行分析,A團故障發動機與其所對應同架飛機的正常發動機在轉速區間范圍II工作時間的比例、該團所有正常發動機每月和故障發動機的平均每架次在該轉速區間范圍內的工作時間比例分布分別如圖9、10所示;B團所對應的比例和工作時間比例分布分別如圖11、12所示。

對比分析圖9、11以及圖10、12可知,A、B團的使用均表明,在統計學平均意義上,故障發動機在轉速區間范圍II內的工作時間都小于正常發動機的。說明發動機在轉速區間范圍II的工作時間長短與第5級葉片故障沒有相關性。需指出的是轉速區間范圍II對應的為放氣帶開關的控制轉速區間范圍。由于該型發動機放氣帶的特殊結構,傳統上一直認為第5級轉子葉片掉塊故障很大程度是由于發動機在放氣帶轉速范圍停留時間過長導致,且目前外場的使用要求也是盡量避開該轉速區間范圍。而上述分析結果以及前文的放氣帶開關次數統計結果均表明,放氣帶的開關和在其對應轉速范圍停留時間的長短與第5級葉片掉塊故障沒有相關性。

圖9 A團發動機轉速區間范圍II工作時間比例

圖10 轉速區間范圍II內A團發動機工作時間比例分布

圖11 B團發動機轉速區間范圍II工作時間比例

圖12 轉速區間范圍II內B團發動機工作時間比例分布

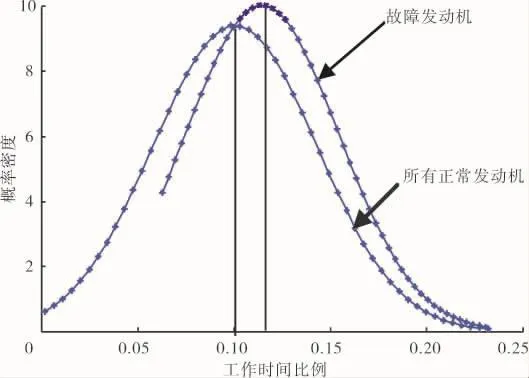

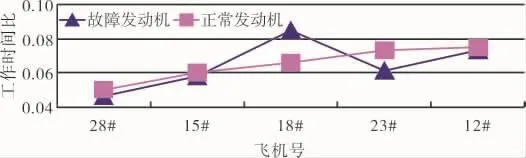

2.5 轉速區間范圍III影響分析

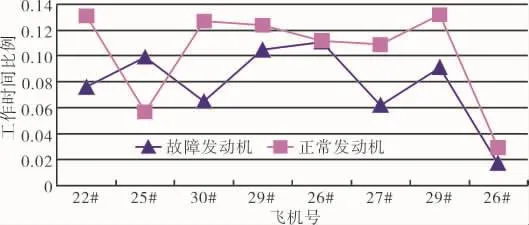

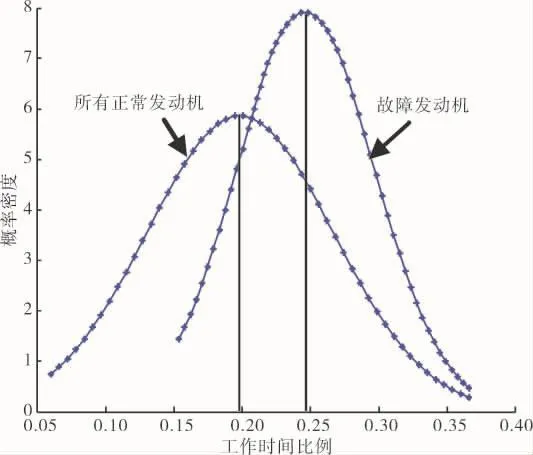

為明確發動機在轉速區間范圍III內工作時間的影響,進行了進一步分析。A團故障發動機與其所對應同架飛機的正常發動機在該轉速區間范圍工作時間的比例和該團所有正常發動機每月的平均每架次和故障發動機平均每架次在該轉速區間范圍內的工作時間比例分布分別如圖13、14所示。

圖13 A團發動機轉速區間范圍III工作時間比例

圖14 轉速區間范圍III內A團發動機工作時間比例分布

從圖13中可見,故障發動機在轉速區間范圍III工作時間比例高于與其所對應同架飛機正常發動機在相應轉速區間的。同時,圖14的統計也表明:在該轉速區間范圍內故障發動機的工作時間比例分布均值明顯高于所有正常發動機的對應值。這些均表明發動機在該轉速區間范圍內的工作時間極可能與第5級葉片掉塊故障有一定的相關性。

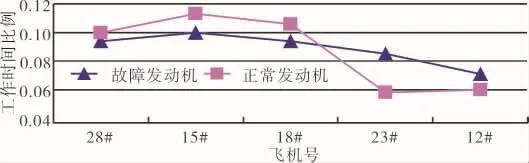

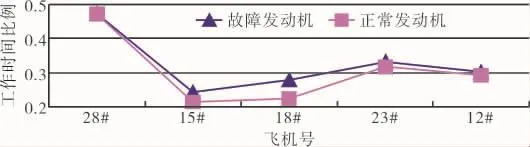

為此對B團的飛參數據進行類似分析。其對應的工作時間比例和工作時間比例分布分別圖15、16所示。

圖15 B團發動機轉速區間范圍III工作時間比例

從圖15、16中可見,無論與故障發動機所對應同架飛機的正常發動機相比,還是與所有正常發動機相比,從統計平均意義上故障發動機在轉速區間范圍III內的工作時間均偏長,與A團的分析結論相同。再次表明:第5級葉片掉塊故障與發動機在該轉速區間范圍內的工作時間長短有相關性。

圖16 轉速區間范圍III內B團常發動機工作時間比例分布

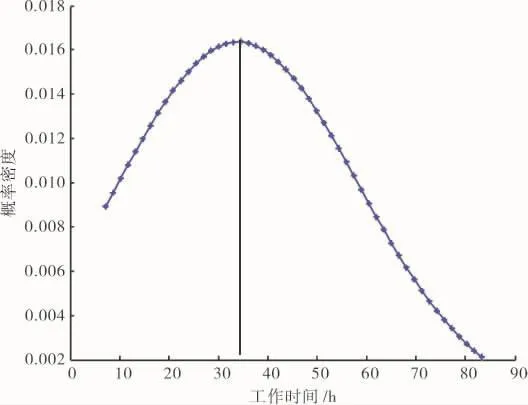

進一步對比圖13、15以及圖14、16,發現B團故障發動機在該轉速區間范圍內的工作時間比例明顯高于A團故障發動機的。2團故障發動機在轉速區間范圍III內從裝機到發生故障以來的工作時間分布分別如圖17、18所示。

圖17 A團故障發動機在轉速區間范圍III的工作時間分布

圖18 B團故障發動機在轉速區間范圍III的工作時間分布

從圖17中可見,A團故障發動機在轉速區間范圍III內從裝機以來的平均工作時間為33.981 h,由于高周振動疲勞的極大分散性,其工作時間分散帶非常寬廣,介于6~84 h。從圖18中可見,B團故障發動機在該轉速區間范圍內從裝機以來的平均工作時間為31.835 h,其工作時間介于10~62 h。綜合圖17、18的分析結果,可進一步得出這樣的結論,即2團的第5級掉塊故障葉片在轉速區間范圍III內工作對應的平均疲勞壽命介于31~34 h,但由于存在分散性,該疲勞壽命具有從幾小時到80多小時的分散帶。

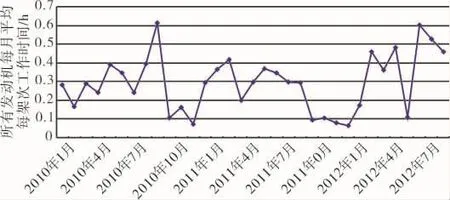

為進一步分析轉速區間范圍III對第5級葉片掉塊故障的影響,分析統計了A團所有發動機在調研時段內每月平均每架次在轉速區間范圍III內的工作時間,如圖19所示。

圖19 A團所有發動機每月平均每架次在轉速區間范圍III的工作時間變化

從圖19中可見,自2012年3月(2012年6月除外)以來,A團所有發動機每月平均每架次在轉速區間范圍III內的工作時間從平均意義上明顯高于往年其他月份的工作時間,尤其是7月和8月這2個月平均每架次的工作時間都大于0.5 h。由上述分析得知,轉速區間范圍III對第5級葉片掉塊非常不利,而在該轉速下的長時間工作,意味者第5級葉片掉塊的概率大大增加,這有可能是該團2012年7月和8月第5級葉片掉塊較為集中爆發的誘因之一,而事實也表明該團在7月和8月連續發生了6起第5級葉片掉塊故障。

3 結束語

綜合上述分析,得到如下結論:

(1)放氣帶的開關與第5級葉片掉塊故障沒有相關性。

(2)轉速區間范圍I的工作時間與第5級葉片掉塊故障沒有相關性,但A團無論正常還是故障發動機在該轉速區間范圍的工作時間比例明顯高于B團的。

(3)工作轉速區間范圍II的工作時間與第5級葉片掉塊故障相關性不強。與長期以來所認為的引起第5級轉子葉片掉塊故障很大程度是由于發動機在放氣帶轉速范圍停留時間過長的結論不一致。

(4)在轉速區間范圍III的工作時間與第5級葉片掉塊故障有一定的相關性。并且第5級葉片所對應的在該轉速區間范圍內的平均疲勞壽命介于31~34 h,但由于存在分散性,該疲勞壽命具有從幾小時到八十多小時的分散帶。

上述結論的得出為該型發動機第5級葉片掉塊故障的綜合治理提供了新的思路,但須指出本文的分析結果僅就實際使用數據而言,葉片掉塊故障的徹底排除尚需考慮其他因素。

[1]高慶.某系列發動機壓氣機轉子葉片技術壽命研究[J].航空發動機,2008,34(3):22-26. GAO Qing.Investigation of rotor blade technology life for a series of aeroengine compressor[J].Aeroengine,2008,34(3):22-26.(in Chinese)

[2]胡緒騰,宋迎東.外物損傷對風扇/壓氣機葉片高循環疲勞性能影響的研究[J].航空發動機,2012,38(3):18-23. HU Xuteng,,SONG Yingdong.Research on effect of foreign objectdamageonhighcyclefatigueperformancefor fan/compressor blades[J].Aeroengine,2012,38(3):18-23.(in Chinese)

[3]萬利,李舜酩,金業狀.某型發動機壓氣機第1級整流葉片疲勞試驗研究[J].航空發動機,2008,34(3):15-17. WAN Li,LI Shunming,JIN Yezhuang.Fatigue test of an aeroengine compressor IGVs[J].Aeroengine,2008,34(3):15-17.(in Chinese)

[4]黃愛萍,彭建.某型發動機壓氣機轉子葉片葉尖裂紋故障排除方案試驗驗證[J].航空發動機,2009,35(3):46-49. HUANG Aiping,PENG Jian.Verification test oftrouble shooting concept for an aeroengine compressor rotor blade tip crack failure[J].Aeroengine,2009,35(3):46-49.(in Chinese)

[5]寧智軼,杜少輝,韓清凱,等.模擬葉片氣激及涂層阻尼減振有效性研究[J].航空發動機,2013,39(5):14-17. NING Zhiyi,DU Shaohui,HAN Qingkai,etal.Study on validity of air-excited vibration and coating vibration damping of simulation blade[J].Aeroengine,2013,39(5):14-17.(in Chinese)

[6]李春旺,羅秀芹,楊百愚,等.基于有限元方法的航空發動機葉片應力強度因子計算[J].應用力學學報,2013,30(3):373-377. LI Chunwang,LUO Xiuqin,Yang Baiyu,et al.Stress intensity factor calculation for aeroengine compressor blade with finite element method[J].Chinese Journal of Applied Mechanics, 2013,30(3):373-377.(in Chinese)

[7]何勝帥,陳立偉,強笑輝,等.航空發動機葉片高應力振動疲勞試驗技術研究[J].裝備環境工程,2013,10(4):41-46. HE Shengshuai,CHEN Liwei,QIANG Xiaohui,et al.High stress vibration fatigue test technology of aeroengine blade[J]. Equipment Environmental Engineering,2013,10(4):41-46.(in Chinese)

[8]Duffy K P,Choi B B,Provenza A J,et al.Active piezoelectric vibration control of subscale composite fan blades[J].Journal of Engineering for Gas Turbines and Power,2013,135:1-7.

[9]Chan K S,Enright M P,Golden P J,et al.Probabilistic high cycle fretting fatigue assessment of gas turbine engine components[J].Journal of Engineering for Gas Turbines and Power,2012,134:1-8.

[10]西安航空動力股份有限公司.航空發動機葉片故障分析[C]//航空發動機葉片故障及預防研討會論文集.北京:航空工業出版社,2005:33-53. Xi’an Aeroengine Limited-liability Company.Failure analysis on aeroengine blades[C]//Aeroengine Blades Failure and PreventingProceedings.Beijing:AviationIndustryPress, 2005:33-53.(in Chinese)

[11]西安航空動力股份有限公司.某發動機壓氣機第四、五、六級轉子葉片可靠性增長項目技術總結[R].西安:西安航空動力股份有限公司,2004:14-17. Xi’anAeroengineLimited-liabilityCompany.Technical summary for the fouth,the fifth and the sixth compressor rotor blades reliability growth program of an engine[R].Xi’an:Xi’an Aeroengine Limited-liability Company,2004:14-17.(in Chinese)

[12]西安航空動力股份有限公司.某發動機壓氣機第5級轉子葉片掉塊故障分析[R].西安:西安航空動力股份有限公司,2012:10-12. Xi’an Aeroengine Limited-liability Company.Failure analysis of the fifth rotor blade loss for an aeroengine[R].Xi’an:Xi’an Aeroengine Limited-liability Company,2012:10-12.(in Chinese)

[13]陶春虎,鐘培道,王仁智,等.航空發動機轉動部件的失效與預防[M].北京:國防工業出版社,2002:58-61. TAO Chunhu,ZHONG Peidao,WANG Renzhi,et al.Failure analysis and prevention for rotor in aeroengine[M].Beijing:National Defense Industry Press,2002:58-61.(in Chinese)

[14]劉新靈,張崢,陶春虎.疲勞斷口定量分析[M].北京:國防工業出版社,2010:14-18. LIU Xinling,ZHANG Zheng,TAO Chunhu.Fatigue fracture quantitative analysis[M].Beijing:National Defense Industry Press,2010:14-18.

[15]西安航空動力股份有限公司.某發動機技術說明書[M].西安:西安航空動力股份有限公司,2004:56-59. Xi’anAeroengineLimited-liabilityCompany.Technical specification for an engine[M].Xi’an:Xi’an Aeroengine Limited-liability Company,2004:56-59.(in Chinese)

Failure Analysis of an Aeroengine Blade Based on Flight Data

QIN Hai-qin1,XU Ke-jun1,WANG Yong-qi1,DU Bai-qiang2

(1.Department of Aviation Mechanism,Qingdao Branch of Naval Aviation Engineering Institute,Shandong Qingdao 266041,China; 2.Aerotechnics Ensure Branch of Navy Equipment Department,Beijing 100071,China)

In order to find out the reason that the continuous appears of the fifth stage blade failure which affects the flight safety and in field operation,the failure reasons were analyzed by the mathematical statistics theory from the army's flight data based on the mechanism of the blade failure.The results show that the reason caused the blade failure is not the long residence time in the speed range of engine air bleed,it is the operation time of a certain rotor speed range.It provides new ideas for the comprehensive improvement of the engine's fifth blade failure.

blade;failure analysis;flight data;speed range;high cycle fatigue;aeroengine

V 231.92

A

10.13477/j.cnki.aeroengine.2014.05.007

2014-07-28

秦海勤(1981),男,博士,講師,主要研究方向為航空發動機振動監測和壽命可靠性;E-mail:xiao_qin_1981@163.com。

秦海勤,徐可君,王永旗,等.基于飛參數據的某型航空發動機葉片掉塊故障分析[J].航空發動機,2014,40(5):33-38.QIN Haiqin,XU Kejun,WANGYongqi,et al.Failure analysis ofan aeroengine blade based on flight data[J].Aeroengine,2014,40(5):33-38.