防爆電機軸承甩油內蓋曲路密封設計

劉蘭雪,劉曉軍

(寧夏西北駿馬電機制造股份有限公司,寧夏石嘴山753000)

0 引 言

隔爆電機軸承內蓋具有支撐軸承、為軸承室儲油、與旋轉轉軸之間形成隔爆面及隔爆作用。一般情況下電機在運行過程中儲油室內的油易進入電機內部,影響電機質量。現在采用一新型結構將會改善提高電機質量。

1 隔爆軸承內蓋設計

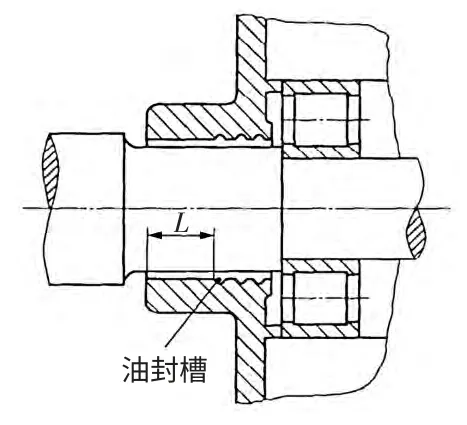

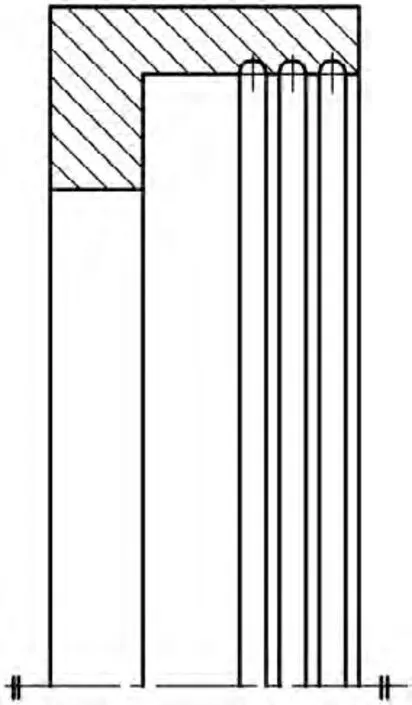

圖1

在文獻[2]中規定,旋轉電機轉軸的隔爆接合面應設計在正常運行中不會磨損的結構。隔爆接合面可以是圓筒形接合面,如圖1 所示。

圓筒隔爆接合面包含有保持潤滑脂的槽,則包含槽的區域在確定隔爆接合面的寬度時,槽寬既不能計算在內,被槽隔斷部分的寬度也不能相加。我們用這種方式做軸承室密封,希望軸承室內的油脂不進入電機內,但情況不是很好,故障電機打開后,繞組內油脂很多,影響電機絕緣質量使電機燒壞。

2 小功率電機軸承內蓋的設計

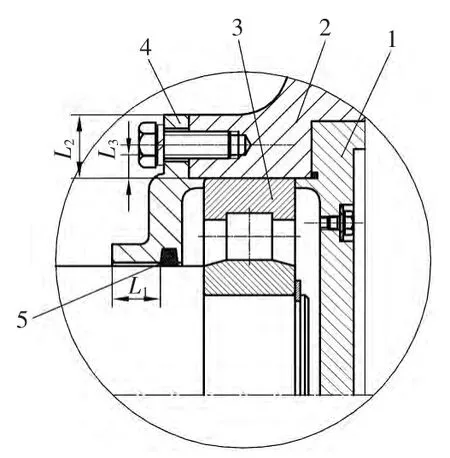

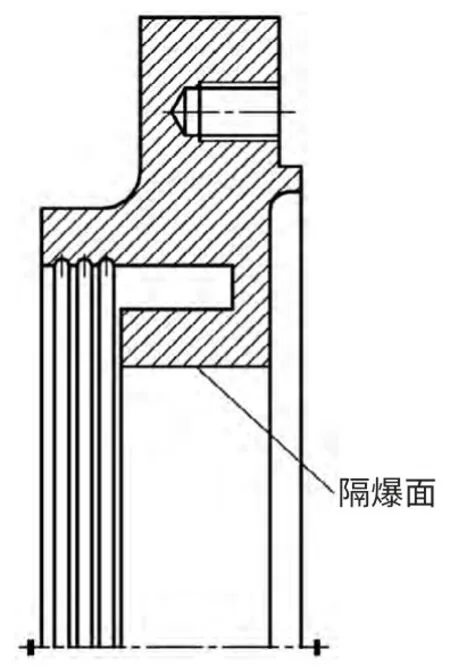

圖2

經過制造廠多年的實踐,將油封槽改為氈圈油封對小功率電機效果有所改善。氈圈油封應用于軸承室配合中內蓋處,目的是防止軸承室潤滑油通過轉軸與軸承內蓋間隙在運轉過程中泄漏到電機內轉子和定子本體表面,見圖2。

圖2 中,L1為軸承內蓋與轉軸隔爆距離與間隙,L2為軸承內蓋與端蓋最小隔爆距離,L3為軸承內蓋與端蓋隔爆距離。

文獻[2]規定:當接合面寬度L<12.5 mm 時,l≥6 mm;當接合面寬度25 mm>L≥12.5 mm 時,l≥8 mm;當接合面寬度L≥25 mm 時,l≥9 mm。

端蓋與軸承內蓋平面隔爆面按GB3836-2000 標準設計。

3 大功率電機軸承內蓋設計

文獻[2]中規定:凡是轉軸穿過隔爆外殼壁的地方均應設置隔爆軸承蓋。該軸承蓋應設計成不能因軸承的磨損或偏心面受到磨損。軸承蓋可以是圓筒式,火焰通路長度和直徑間隙應滿足表1。

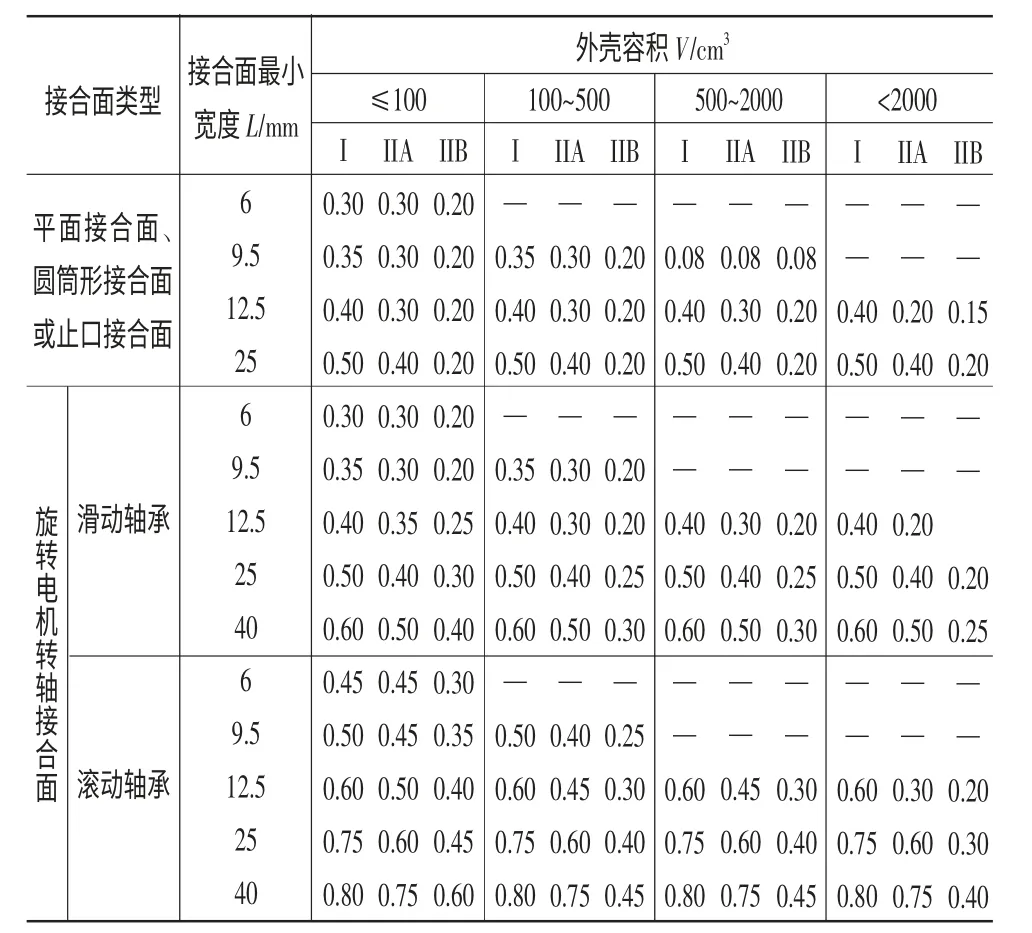

表1 I、IIA 和IIB 類外殼接合面最大間隙 mm

I 類外殼隔爆接合面的最小寬度和最大間隙中規定:帶滾動軸承的轉軸在與外殼(容積V≤100 cm2)最大間隙L≥25 時,滿足間隙W≤0.75mm。

根據煤礦生產的特殊性,為軸承設計一個軸承內蓋、端蓋、外蓋對軸承進行保護支撐,在軸承內蓋與外蓋空間內形成一個儲油室,對軸承進行潤滑,在保證軸承內蓋與轉軸隔爆間隙、距離后設計一個曲路環與軸承內蓋配合,在內蓋與曲路環直徑配合的間隙中設計油封槽,在配合的曲路過程中有效防止潤滑油泄漏,從而對轉子和定子本體形成保護。

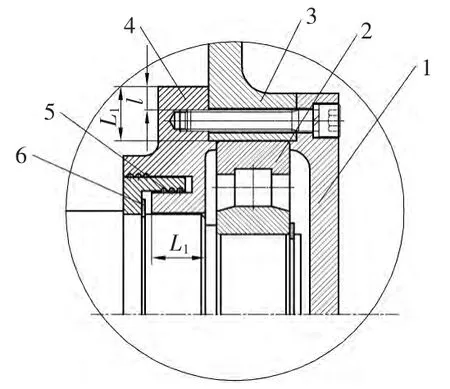

圖3 軸承室安裝圖

軸承室安裝圖如圖3 所示。

曲路環圖如圖4 所示。曲路環內加工2~3 個油槽,阻止漏油。

軸承內蓋圖如圖5 所示。軸承內蓋油槽內加工2~3 個油槽,阻止漏油。

圖5 中端蓋與軸承內蓋、外蓋將軸承外圈固定在轉軸上,在電機運轉時軸承內圈固定在轉軸上與軸一起旋轉,轉軸旋轉與軸承內蓋有一定的隔爆間隙與隔爆距離,在轉軸轉動過程中軸承室內的滑潤油由于離心力的作用會在軸承內蓋與轉軸間隙中甩到轉子或定子本體表面上,現在在滿足隔爆距離與隔爆間隙的同時,在軸承內蓋靠近轉子一邊設計1 個甩油曲路及2 組油槽能有效地將潤滑油阻止在軸承內蓋機械密封中,從而達到阻止甩油的目的。

圖4 電路環

4 試驗驗證

產品進行工業性試驗后,保養電機時拆除端蓋及軸承內蓋,沒有發現潤滑脂甩油現象,機械密封結構合理,滿足了用戶的要求。

5 結 語

通過曲路環解決了防爆軸承內蓋潤滑油泄漏與隔爆的問題。

圖5 軸承內蓋

[1] 傅豐禮,唐孝鎬.異步電動機設計手冊[M].北京:機械工業出版社,2003.

[2] GB3836.1-2000 爆炸性環境 第1 部分:設備 通用要求[S].

[3] GB3836.2-2000 爆炸性環境 第2 部分:由隔爆外殼“d”保護的設備[S].

[4] GB3836.3-2000 爆炸性環境 第3 部分:由增安型“e”保護的設備[S].

[5] GB3836.4-2000 爆炸性環境 第4 部分:由本質安全型“i”保護的設備[S].