雙齒輪齒條消隙結構在重型數控落地銑鏜床中的應用

王海軍,丁巖

(齊齊哈爾二機床(集團)有限責任公司 設計研究院,黑龍江 齊齊哈爾 161005)

0 引 言

隨著機械加工制造業的發展,以及國防、能源、航空航天等領域的快速發展和進步,加工產品的大型化、重型化對重型數控落地銑鏜床的進給系統提出了越來越高的要求。重型數控落地銑鏜床的進給系統,要求對部件的位置和進給速度等同時實現自動控制,而且要求有較高的定位精度和動態響應特性。但重型數控落地銑鏜床進給系統由于經常執行自動變向動作,如果傳動鏈中齒輪傳動副存在間隙,反向時就會使進給運動滯后,影響傳動鏈的系統精度,從而影響加工精度。因此,要想得到高的加工精度,就必須消除齒輪傳動副中的間隙,以提高重型數控落地銑鏜床的定位精度[1]。在重型數控落地銑鏜床的X軸進給傳動系統設計中,我們采用了雙齒輪齒條結構來消除齒輪傳動副中的間隙,從而大大地提高了機床X 軸進給的定位精度。

1 重型數控落地銑鏜床結構及功能簡介

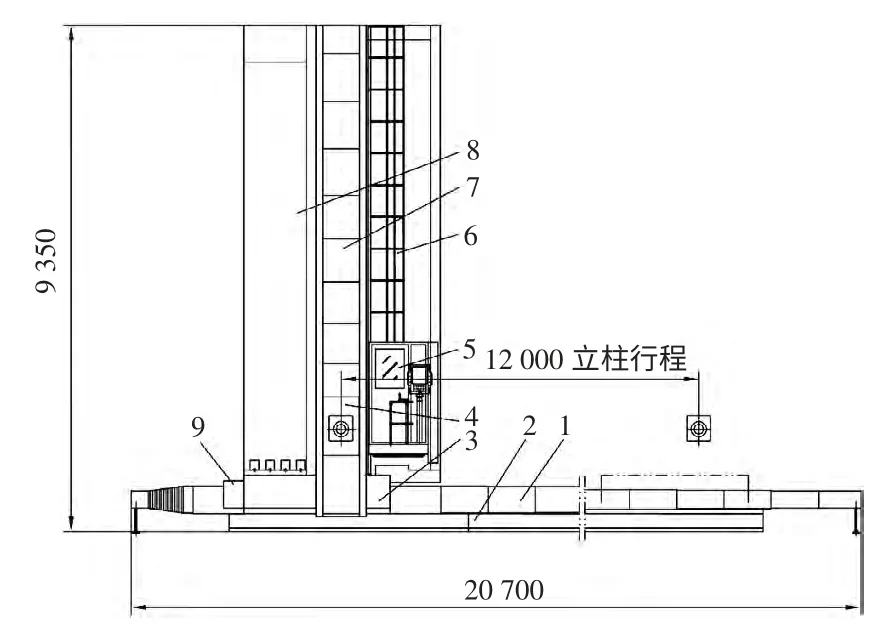

重型數控落地銑鏜床主要由床身、滑座、進給箱、立柱、主軸箱、滑枕等主要部分組成(如圖1),滑座在床身上移動稱為X 軸,主軸箱在立柱上垂直移動稱為Y 軸[1],滑枕在主軸箱中移動稱為W 軸,鏜軸在滑枕中的移動稱為Z 軸。基于機床的結構及工藝特點,重型數控落地銑鏜床是一種加工范圍極廣、自由度很大的機床,主要用來加工形狀復雜、要求精度較高的箱體類零件,如銑削平面、鉆削、鏜孔和加工端面等,在一次裝夾后能完成較多的工序。

其方滑枕端面可裝多種特殊附件,從而擴大了機床能力和工藝范圍。數控落地銑鏜床適用于汽輪機、重型電機、船舶、重型機床和其他重型機器制造業的單件、小批加工形狀復雜的大型零件[2]。

2 重型數控落地銑鏜床X 軸特點分析

與其他機床相比,重型數控落地銑鏜床X 軸具有以下特點:

圖1 機床外觀圖

2.1 X 軸行程大

由于該機床主要用于汽輪機、重型電機、船舶、重型機床和其他重型機器殼體等大型零件的加工,因此需要X 軸具有較大的行程,X 軸行程一般為8~12 m,根據用戶的要求甚至可達到30 m。

2.2 負載大

由于此軸需要帶動滑座、進給箱、立柱、主軸箱等約重50 t 的部件移動,再加上切削力、慣性等因素,X 軸至少需要提供15 t 的推力。

如果X 軸的進給采用絲杠結構,則絲杠的拉壓變形約占整個傳動系統總變形的30%~50%,當機床進給軸較長時,普通滾珠絲杠難以勝任大負荷傳動,并且長滾珠絲杠的制造也有較大的難度[1]。

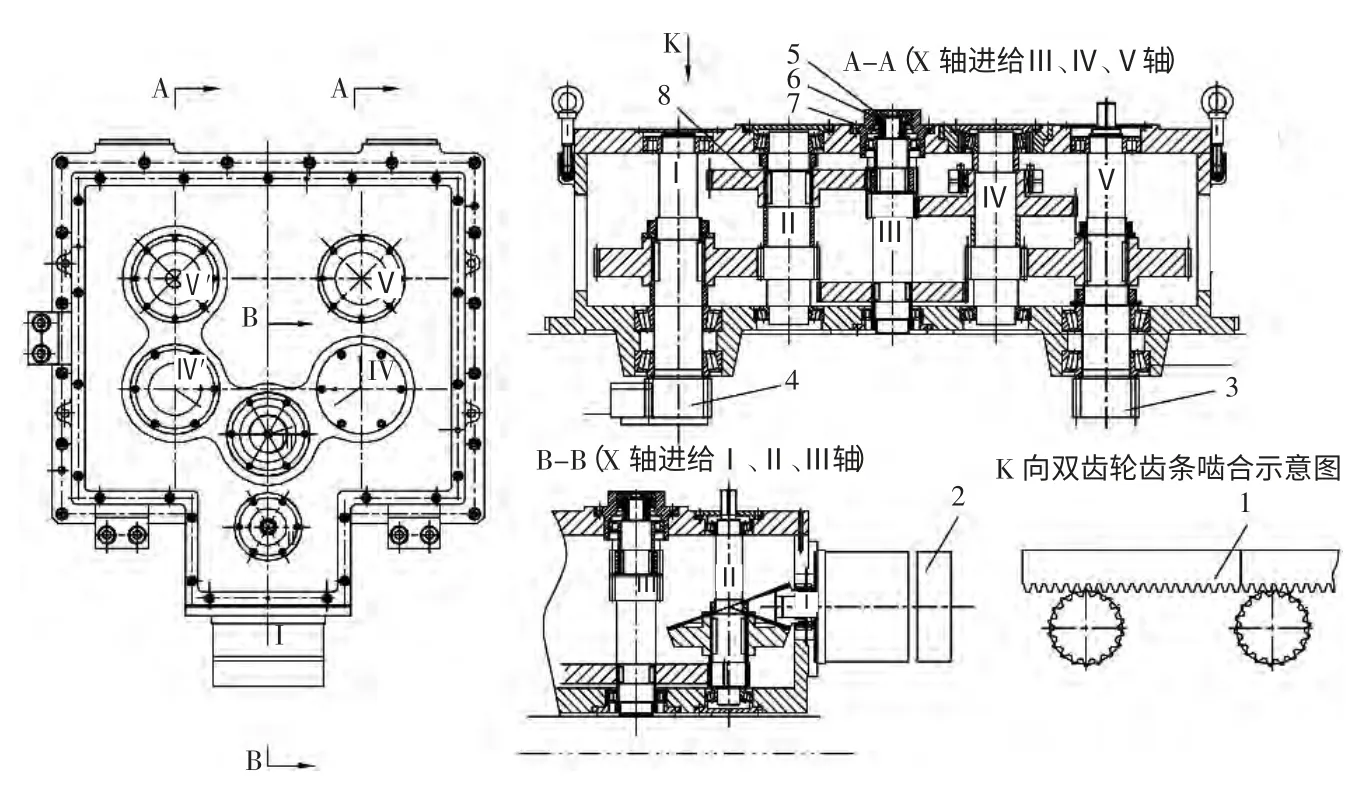

圖2 雙齒輪齒條傳動系統結構圖

由于負重大等因素的影響,立柱移動時阻力會有一定的波動,很容易發生爬行現象。基于以上情況,在X 軸進給系統中采用具有消隙功能的雙齒輪齒條進給結構,這樣可有效地避免采用滾珠絲杠的弊端以及X 軸進給定位精度不準、爬行現象的發生[1]。

3 X 軸進給箱結構及消隙原理

如圖2 所示,滑座沿床身的水平移動由X 向的進給箱驅動,進給箱位于滑座的空腔內,末級傳動元件為高精度齒條1。滑座進給傳動由伺服進給電機2 驅動,經多級齒輪降速,并通過Ⅲ軸上的兩個小齒輪3、4 同步傳到兩個Ⅳ軸上,最后再傳到Ⅴ、Ⅴ′軸上,Ⅴ軸是兩個懸伸的齒輪軸,齒輪與固定在床身上的齒條嚙合,則伺服電機的動力通過Ⅴ軸齒輪與齒條的嚙合,帶動滑座在床身上做水平移動。

在Ⅲ軸上部裝有碟形彈簧柔性自動消隙結構,消隙時將Ⅲ軸上部法蘭盤里面的螺母5 向下擰緊,則螺母5通過推力軸承6 壓緊蝶形彈簧7,碟形彈簧7 又壓在Ⅲ軸上,最終Ⅲ軸向下移動(軸兩端的軸承是軸向不定位的圓柱滾子軸承),這時因為Ⅲ軸上的兩個小齒輪為旋向相反的斜齒輪,向下移動后,斜齒輪齒面將使與之相嚙合的兩個Ⅳ軸上的齒輪做微量旋向相反的旋轉運動,然后這種旋轉運動又傳到Ⅴ軸的兩個懸伸的齒輪上,使得兩個齒輪的齒面分別壓緊在齒條上兩處相反的齒面上,從而實現了消除傳動間隙。

4 結 語

采用預載雙齒輪齒條結構的傳動系統結構相對復雜一些,對裝配工人技術水平的要求也相應提高,但是預載雙齒輪齒條結構的傳動系統,解決了長行程高負載下滾珠絲杠難以解決的問題,同時有效地消除了齒輪與齒輪、齒輪與齒條間的側隙,保證了立柱平穩移動,在實際使用中有效地解決了機床X 進給軸的爬行現象[1]和X 軸反向時定位精度不準的問題。現在,預載雙齒輪齒條結構已在重型數控落地銑鏜床中得到了普遍應用,并取得了滿意的效果。

[1] 楊學華.機械設計中齒輪傳動側隙的解決方法[J].昆明理工大學學報:理工版,2007,32(5):9-13.

[2] 齊齊哈爾二機床(集團)有限責任公司.TK6920 型數控落地銑鏜床使用說明書(機械部分)[M].