鋼釘自動成排裝置的研制

王照鋒

(河南職業技術學院,鄭州 450046)

0 引 言

隨著社會的發展,鋼釘因其具有較高的硬度、強度,廣泛應用于建筑、裝修行業中[1]。目前,鋼排釘的生產主要依靠人工排列涂膠,將鋼釘粘成一排,尚未實現大批量自動化生產,已不能滿足社會發展的需要。為了提高鋼排釘的生產效率,實現自動化生產,國內外學者積極開展了鋼釘成排裝置的研制工作,五邑大學的陽大志[2]設計了QZD 型排釘機,依靠電磁振動實現上料定向,在重力的作用下,鋼釘落入半圓形滑道中成排,這種裝置雖然也能部分實現鋼釘成排,但對于表面鍍覆的鋼釘,經過碰撞、摩擦后鍍層會出現嚴重磨損。陳銘[3]等人設計了一種鋼排釘自動成排裝置,但該裝置在檢測不符合要求的鋼釘時,每次只能剔除1 個鋼釘,如果連續有2 個不符合要求的鋼釘,則不能完全剔除。鑒于此,作者設計了一種新型的鋼釘自動成排裝置,利用永磁材料對雜亂無序的鋼釘定向,利用PLC、傳感器、液壓等實現鋼釘的自動成排,滿足鋼排釘自動化生產的要求。

1 鋼排釘自動化生產的工藝過程

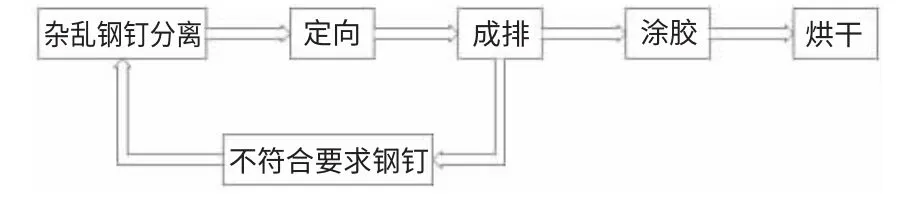

鋼排釘主要以中低碳鋼為原材料,通過拉絲機多次拉拔減徑,由制釘機生產,經過淬火處理、拋光機拋光,再進行鍍覆,最后由手工作業完成排列、涂膠、烘干等工序。其中拉拔、制釘、熱處理、拋光和鍍覆已實現自動化。圖1所示為鋼釘自動成排工藝流程,由圖1 可見,鋼釘自動成排工藝包括下列幾個步驟:分離、定向、成排、涂膠、烘干。其中分離、涂膠、烘干目前已有機械可實現自動化生產,而鋼釘的定向、成排工藝大多靠人工作業完成。因此,自動化生產鋼排釘的關鍵工藝是鋼釘的自動定向和成排。

圖1 鋼釘自動成排工藝流程

2 鋼釘自動成排裝置設計

2.1 總體設計

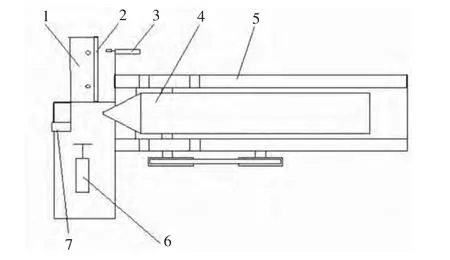

自動化生產鋼釘的關鍵工序是把雜亂無序的鋼釘定向、排列。經分析研究,設計了鋼排釘自動成排裝置的總體結構。如圖2 所示,雜亂無序的鋼釘經定向裝置定向后,傳送到排列裝置中排列整齊,最終達到成排要求。

2.2 自動定向裝置設計

鋼釘在進入成排裝置前的自動定向是實現鋼排釘自動化生產的一個比較關鍵的工序。經過研究分析,設計的鋼釘自動定向裝置如圖2 中定向裝置4 所示。該裝置由輸送機構、永磁材料和收集斗三部分組成。其中輸送機構上端安裝電磁振動器,雜亂無序的鋼釘經過電磁振動器分離后,落入輸送帶上,并隨輸送帶一起運動。永磁材料安裝在輸送帶的下方,輸送帶上的鋼釘運動到永磁材料的位置時,在磁場的作用下,鋼釘被磁化,磁化后的鋼釘兩端分別為S 極和N 極。在永磁材料的N 極、S 極的吸引下,輸送帶上的鋼釘會發生旋轉,保持同磁力線方向一致,從而實現了鋼釘的自動定向,定向后的鋼釘經過收集斗進入到成排裝置中。

圖2 鋼排釘自動成排裝置的總體結構圖

2.3 自動成排裝置的設計

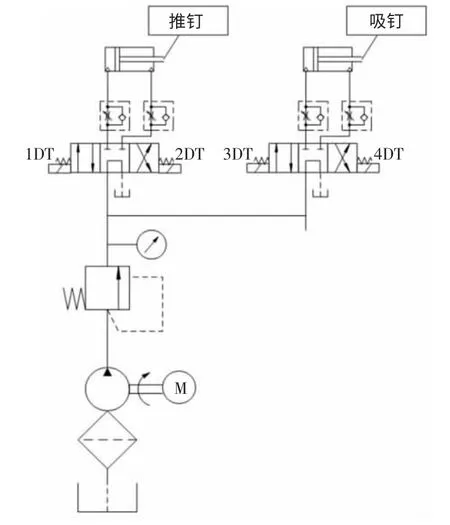

成排裝置的任務是把定向后的鋼釘排列成排,便于后續涂膠工作。如圖2 中,1 為鋼釘自動成排裝置。該裝置由推釘機構、吸釘機構、檢測機構、控制機構和滑道組成。當檢測機構檢測到由收集斗運動過來的鋼釘時,信號傳遞到控制機構,由控制機構啟動推釘機構,把鋼釘推進滑道中,鋼釘在滑道內自動排列。當從收集斗傳送過來的鋼釘與其它鋼釘方向不一致時,檢測機構把不符合要求的鋼釘檢測信號傳遞到控制機構,控制機構啟動吸釘機構,把該鋼釘直接從滑道中吸出,從而剔除不符合要求的鋼釘。吸釘機構和推釘機構均采用液壓系統,如圖3 所示。當1DT 通電時,推釘機構動作,當2DT 通電時,推釘機構快速退回,完成推釘動作;當3DT 通電,吸釘機構動作,當4DT 通電,吸釘機構快速退回,完成吸釘動作。兩缸的行程都由接近開關控制,兩缸的動作由PLC 控制。

圖3 液壓系統原理圖

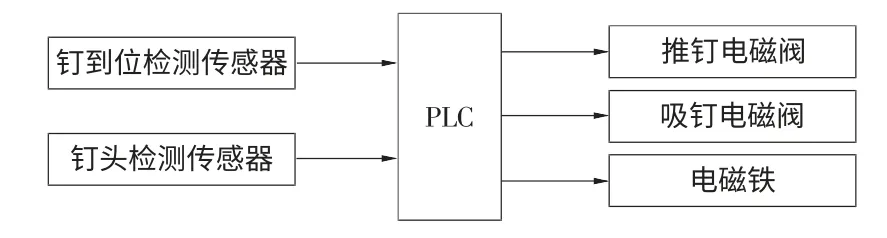

圖4 PLC 控制原理圖

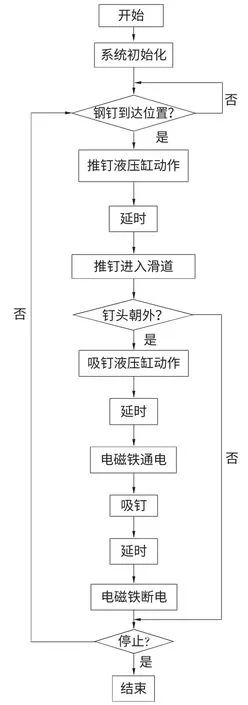

2.4 PLC 控制設計

目前PLC 廣泛應用于工業自動化智能控制領域[4-5],鋼釘自動成排裝置的推釘動作和吸釘動作均由PLC 控制。2個輸入信號,3 個輸出信號。檢測傳感器提供輸入信號,輸出信號與液壓系統的電磁閥相連,控制吸釘、推釘動作。電磁鐵安裝在吸釘缸上,電磁鐵通電吸釘。圖4 所示為PLC 控制原理圖,圖5 所示為PLC 控制系統程序流程圖。

3 結 語

鋼釘自動成排裝置采用永磁材料對鋼釘定向,采用液壓系統實現吸釘、推釘動作。由傳感器、電感接近開關自動檢測,PLC 控制吸釘、推釘過程。經多次試驗,該裝置每分鐘可排釘160 多個,滿足了設計要求,解決了鋼排釘自動化生產的難題。

圖5 PLC 控制系統程序流程圖

[1] 單根立,李月英,白永鑫.新型制釘機液壓系統設計[J].液壓與氣動,2009(5):18.

[2] 陽大志.QZD 型排釘機創新設計[J].新技術新工藝,2002(3):17-18.

[3] 陳銘,王文堂,趙清利.淺談鋼排釘的自動化生產[J].農業裝備與車輛工程,2009(1):51-52.

[4] 李向東.電氣控制與PLC[M].北京:機械工業出版社,2005.

[5] 張士博,單越康,潘勇.止推片自動檢測系統PLC 控制[J].機床與液壓,2009,37(7):130-132.