基于機(jī)器視覺系統(tǒng)的自動檢測系統(tǒng)設(shè)計(jì)與開發(fā)*

袁清珂,張振亞,吳暉輝,畢慶,陳圣明

(1.廣東工業(yè)大學(xué) 機(jī)電工程學(xué)院,廣州 510006;2.順德職業(yè)技術(shù)學(xué)院,廣東 順德 528333)

0 引言

隨著現(xiàn)代社會科學(xué)技術(shù)的發(fā)展與進(jìn)步,手機(jī)已成為絕大多數(shù)人日常生活必不可少的工具,人們用手機(jī)進(jìn)行通信、娛樂甚至購物,這使得人們對于手機(jī)以及手機(jī)零部件質(zhì)量的要求越來越高。耳機(jī)插孔是手機(jī)外部極其重要的零件之一,用于接電話、聽音樂、看電影等,這促使智能手機(jī)生產(chǎn)企業(yè)提高耳機(jī)插孔的制造質(zhì)量,在智能手機(jī)日趨同質(zhì)化的今天,給終端用戶提供獨(dú)特并且最佳的耳機(jī)功能享受,是每個智能手機(jī)制造商都必須考慮的事情。

耳機(jī)插孔系圓筒形零件,與其配合使用的即耳機(jī)插頭。當(dāng)插頭與插孔配合使用時,插頭上的金屬觸面與插孔內(nèi)凸起的彈性觸點(diǎn)配合接觸,完成耳機(jī)與手機(jī)之間的聯(lián)接。耳機(jī)孔壁上彈性觸點(diǎn)的高度決定著耳機(jī)插頭在與其配合時的松緊度與電接觸優(yōu)劣度,所以彈性觸點(diǎn)的高度檢測成為現(xiàn)代智能手機(jī)生產(chǎn)商越來越重視的環(huán)節(jié)。

機(jī)器視覺作為工業(yè)自動化領(lǐng)域的一項(xiàng)新型技術(shù),涉及計(jì)算機(jī)科學(xué)、人工智能、圖像處理、神經(jīng)生物學(xué)、模式識別等領(lǐng)域,已廣泛參與到生產(chǎn)監(jiān)視、物料定位、零件檢驗(yàn)、表面缺陷檢測等具體應(yīng)用中,近年來得到人們廣泛關(guān)注[1-4]。本文所述系統(tǒng)要求檢測耳機(jī)孔壁彈性觸點(diǎn)的高度,其藏于孔壁內(nèi)側(cè)且尺寸微小,工業(yè)上常利用萬能工具顯微鏡(例如德國OPTON 生產(chǎn)的UMM 型工顯)進(jìn)行耳機(jī)孔壁彈性觸點(diǎn)高度的檢測,測量過程復(fù)雜,且用人眼根本無法連續(xù)穩(wěn)定的進(jìn)行測量,反而會帶入人為誤差,本文構(gòu)建一套基于視覺軟件Sherlock的非接觸測量系統(tǒng)來進(jìn)行耳機(jī)孔壁彈性觸點(diǎn)的高度檢測。

1 視覺系統(tǒng)工作原理及硬件構(gòu)成

1.1 視覺系統(tǒng)及原理

機(jī)器視覺是用機(jī)器代替人眼來做測量和判斷,機(jī)器視覺系統(tǒng)是指通過機(jī)器視覺產(chǎn)品將被攝取目標(biāo)轉(zhuǎn)換成圖像信號,傳送給專用的圖像處理系統(tǒng),根據(jù)像素分布和亮度、顏色等信息,轉(zhuǎn)變成數(shù)字化信號;圖像處理軟件對這些信號進(jìn)行各種運(yùn)算來抽取目標(biāo)特征,如位置、面積、數(shù)量、長度等,再根據(jù)預(yù)設(shè)的公允值和其他條件輸出結(jié)果,例如尺寸、角度、數(shù)量、合格/不合格、有/無等,進(jìn)而根據(jù)判別結(jié)果來控制現(xiàn)場設(shè)備動作[5]。

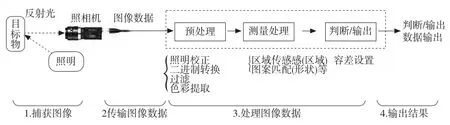

機(jī)器視覺系統(tǒng)的基本組成與信息傳遞過程可概括為:光源、目標(biāo)工件、鏡頭、CCD 相機(jī)、采集卡、PC、圖像處理軟件、信號輸出裝置及機(jī)械構(gòu)件運(yùn)動處理[6],如圖1 所示。

圖1 機(jī)器視覺系統(tǒng)示意圖

1.2 觸點(diǎn)高度檢測視覺硬件構(gòu)成

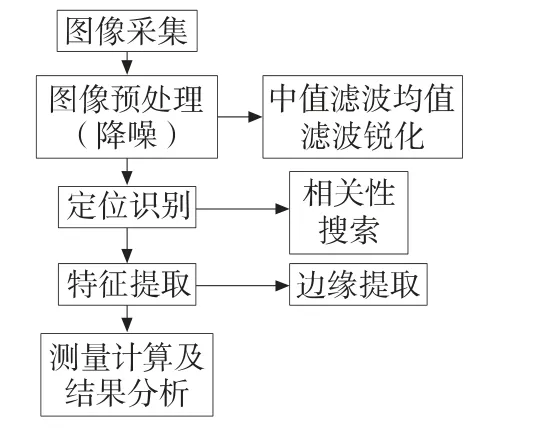

本視覺檢測系統(tǒng)主要由圖像采集、圖像處理、測量計(jì)算及結(jié)果分析幾部分組成,如圖2 所示。

圖2 耳機(jī)孔壁彈性觸點(diǎn)高度視覺檢測流程圖

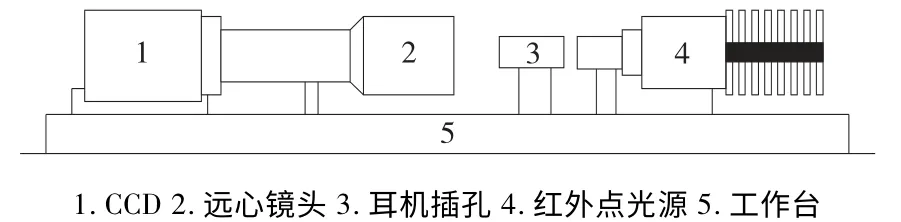

硬件包括工業(yè)計(jì)算機(jī)、CCD、工業(yè)鏡頭、GigE 網(wǎng)卡及網(wǎng)線、機(jī)器視覺光源、光源控制器、工作臺等,如圖3所示。

圖3 耳機(jī)孔壁彈性觸點(diǎn)視覺系統(tǒng)示意圖

2 軟件系統(tǒng)及檢測結(jié)果

2.1 軟件構(gòu)成及測量方法

軟件為自編程序,主要是圖像處理及測量部分。本套檢測軟件的設(shè)計(jì)思想是在模塊化的基礎(chǔ)上,利用完善的Windows 系統(tǒng)操作平臺,采用Visual C ++語言編制而成[4]。主要包括圖像采集、參數(shù)設(shè)置、預(yù)處理(降噪)、特征邊緣點(diǎn)提取及數(shù)據(jù)計(jì)算。

測量步驟:①硬件初始化;②工件機(jī)械定位;③打開光源;④CCD 拍照;⑤圖像處理;⑥數(shù)據(jù)分析[7]。

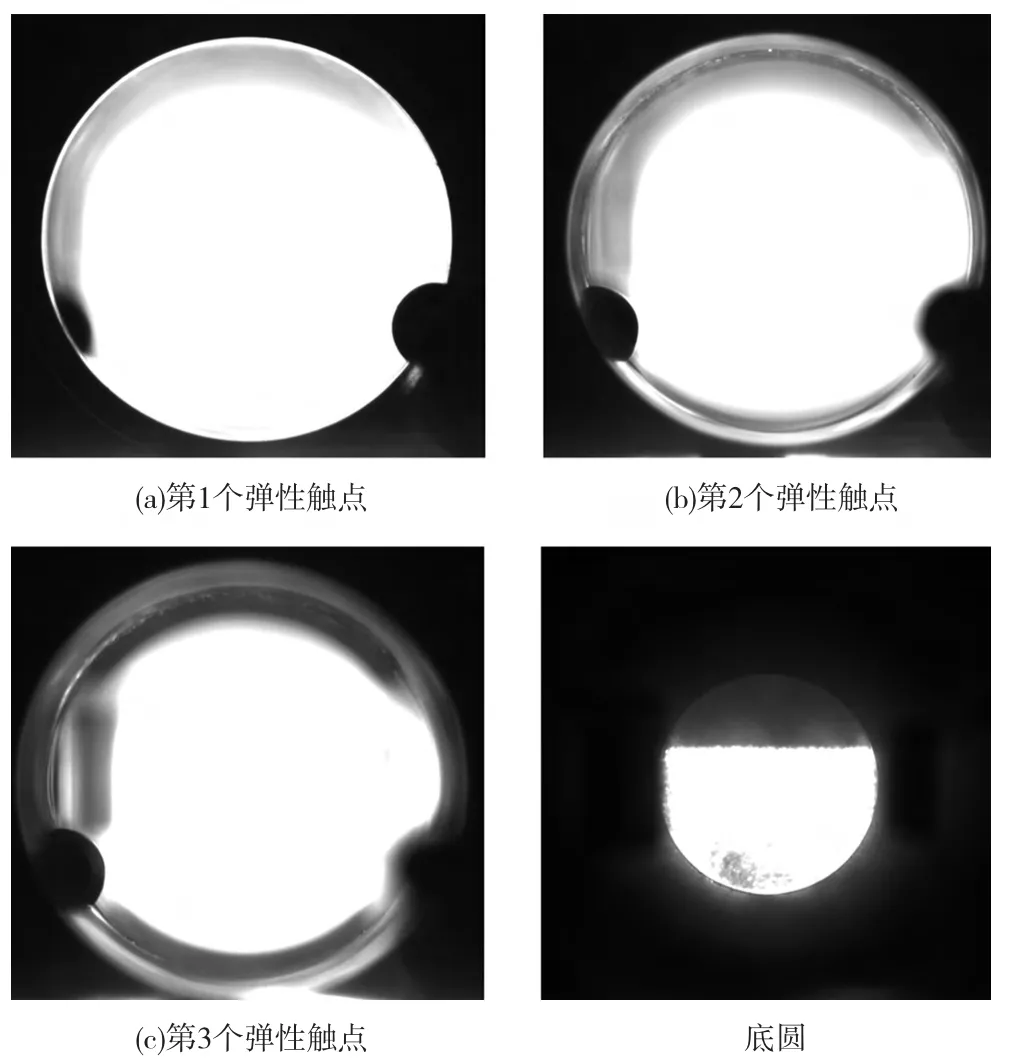

由于耳機(jī)插孔內(nèi)觸點(diǎn)位置逐漸向內(nèi)共3 個,機(jī)械結(jié)構(gòu)保持耳機(jī)插孔位置不變,由伺服電機(jī)帶動CCD 前后移動,在第一個觸點(diǎn)位置拍照,記錄圓筒軸心點(diǎn)及觸點(diǎn)弧頂點(diǎn)位置,并計(jì)算兩者間距離后,CCD 移至第二觸點(diǎn)位置處,拍得其截面弧線,得特征點(diǎn)并計(jì)算距離,以此類推求得第三個觸點(diǎn)弧面頂點(diǎn)到軸心線的距離。

2.2 圖像采集技術(shù)與方法

本視覺系統(tǒng)圖像采集CCD 采用加拿大Teledyne DALSA 公司研制的Genie M1600-1/1.8 智能相機(jī),該工業(yè)相機(jī)的像素個數(shù)為1600 × 1200,像元尺寸為4.4μm,采用GigE/GigE Vision 接口與PC 聯(lián)接通訊。鏡頭采用日本OPTART 遠(yuǎn)心鏡頭MP-1M-65/MP-1F-65,光源采用OPT-PI0805 紅外點(diǎn)光源。

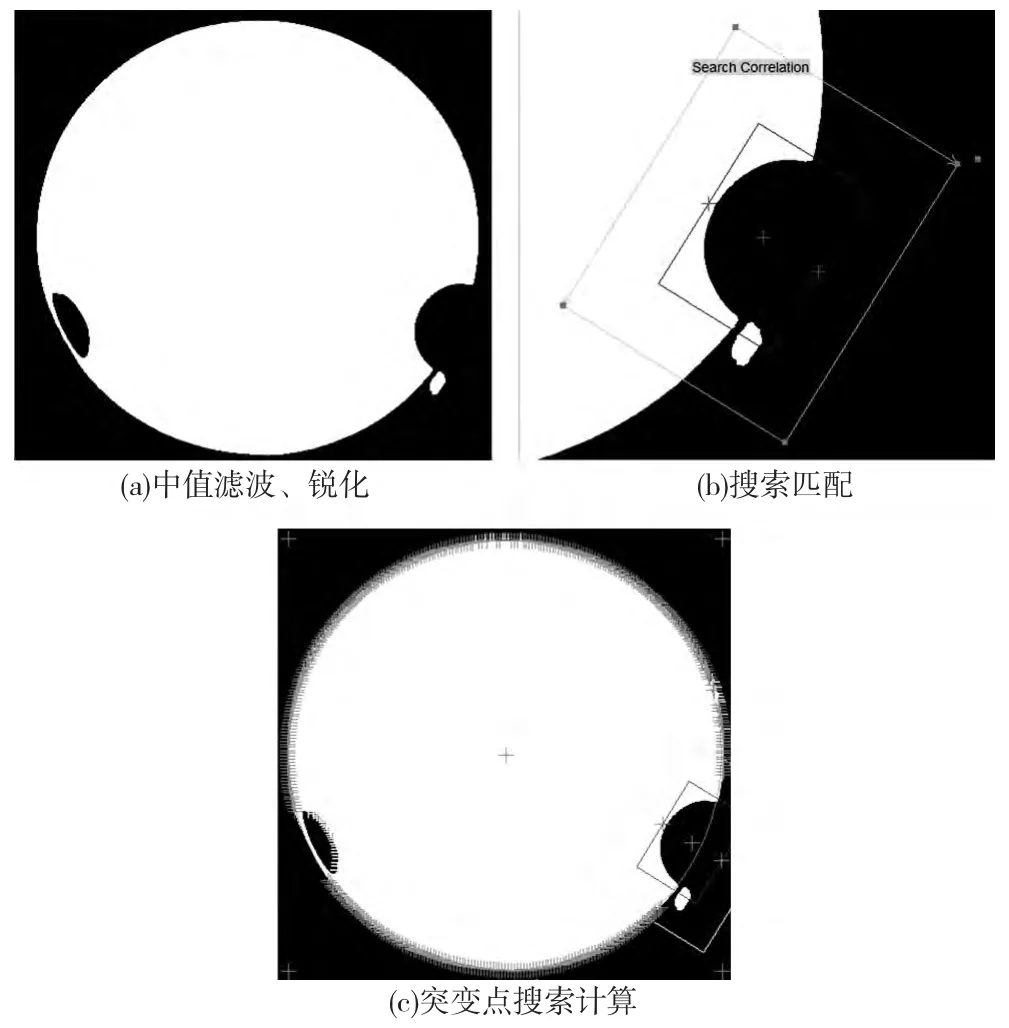

利用上述圖像采集硬件系統(tǒng),配合PLC 發(fā)送低電平指令給智能相機(jī),控制快門觸發(fā)拍照,采集圖像如圖4 所示。

圖4 圖像采集

2.3 圖像預(yù)處理

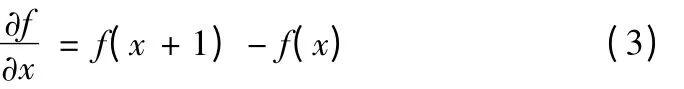

對圖像進(jìn)行預(yù)處理的方法有中值濾波、二值化和圖像銳化[8-9]。

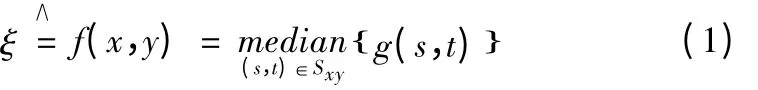

中值濾波器是將濾波器所含鄰域內(nèi)的所有像素的灰度值排序,取中值后再替換掉鄰域的中心像素灰度值。中值ξ 通過樣本的概率分布,其中排序后的像素灰度值50%要小于ξ,而另外的50%要大于ξ,ξ 的計(jì)算如公式(1),

圖像二值化是選取一個灰度分割閾值T,將圖像中灰度值大于T的像素點(diǎn)認(rèn)為是純白色點(diǎn),灰度值小于T的像素點(diǎn)認(rèn)為是純黑色點(diǎn),設(shè)圖像表示為f(x,y),則二值化的數(shù)學(xué)表達(dá)式如公式(2),

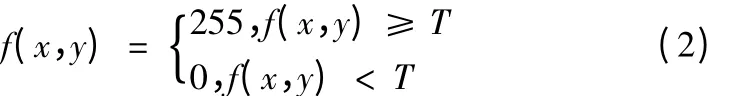

圖像銳化是對圖像進(jìn)行微分運(yùn)算,使圖像能夠突出灰度的過渡部分,以一維函數(shù)f(x)為例,其一階微分如公式(3),對圖像進(jìn)行上述三種預(yù)處理后,得到的圖像如圖5a 所示。

當(dāng)圖像進(jìn)行預(yù)處理后,需要對圖像的目標(biāo)特征進(jìn)行匹配定位,目的是在每次檢測時,都能夠通過模板匹配準(zhǔn)確得找到目標(biāo)物[10]。利用灰度值的相關(guān)性搜索方法,對圖像凸起的彈性觸點(diǎn)進(jìn)行匹配,并擴(kuò)大搜索框,使目標(biāo)特征落在搜索框內(nèi)實(shí)現(xiàn)定位,如圖5b 所示。

最后對圖像的邊緣點(diǎn)進(jìn)行提取和計(jì)算,最常用的方法是利用微分類梯度算子▽f,對圖像進(jìn)行邊緣像素突變點(diǎn)的提取,如圖5c 所示。

圖5 圖像預(yù)處理及邊緣提取

3 測量結(jié)果分析

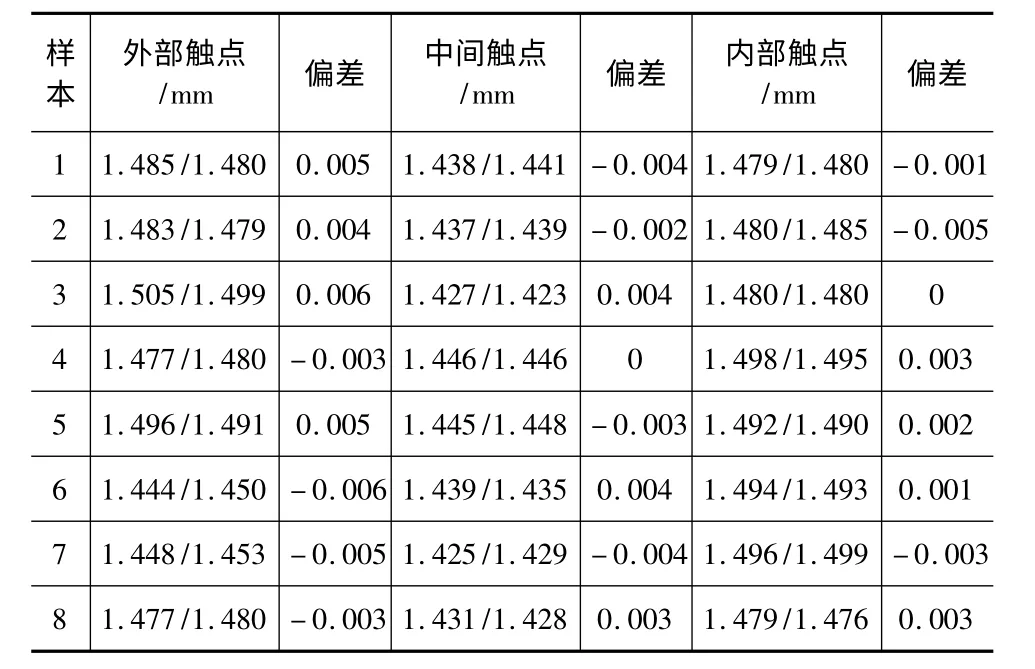

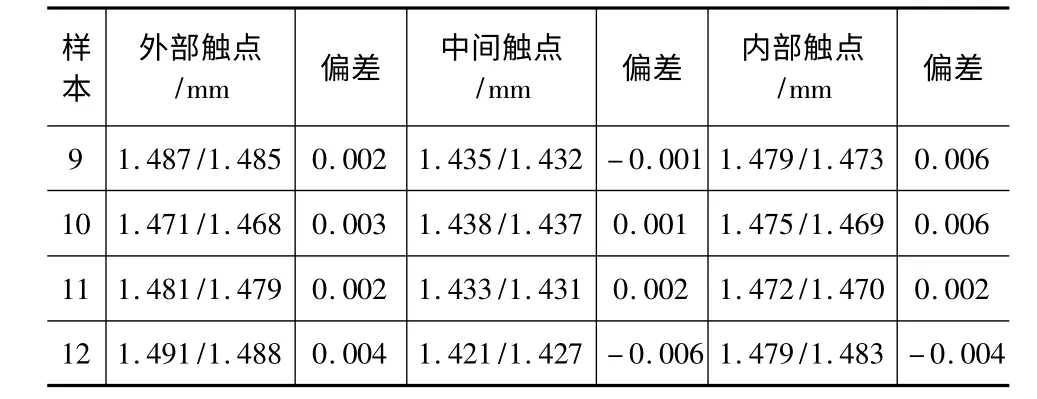

對采集到的圖像進(jìn)行預(yù)處理和特征提取之后,可得到外、中、內(nèi)部三個彈性觸點(diǎn)的弧面頂點(diǎn)到耳機(jī)插孔中軸線之間的距離,距離的尺寸范圍是1. 40~1.55mm。

表1 測得觸點(diǎn)弧頂點(diǎn)與軸心線距離

續(xù)表

測量12 個零件所得數(shù)據(jù)如表1 所示,表1 中各觸點(diǎn)高度的測得值左邊為利用視覺測量系統(tǒng)測得的值,右邊值為利用萬能工具顯微鏡測量所得值。萬能工具顯微鏡的測量精度可以精確到0.001mm,可作為測量結(jié)果的衡量標(biāo)準(zhǔn)。

由表1 數(shù)據(jù)可知,本套視覺測量系統(tǒng)的精度在±0.006mm之內(nèi),公差的最大差值0.150mm,故測量精度能夠滿足耳機(jī)插孔彈性觸點(diǎn)的測量標(biāo)準(zhǔn)。

4 結(jié)論

(1)提出一種基于機(jī)器視覺的自動檢測系統(tǒng)的原理及方法,該方法有效解決了耳機(jī)插孔內(nèi)部彈性觸點(diǎn)的難測量問題,更為有效的提高耳機(jī)插孔的制造工藝質(zhì)量。

(2)實(shí)現(xiàn)對耳機(jī)插孔內(nèi)壁彈性觸點(diǎn)高度的精確快速檢測,檢測精度在±0.006mm 以內(nèi),這種新的檢測方法對耳機(jī)孔壁彈性觸點(diǎn)高度的檢測精度和檢測效率都有明顯提高。

(3)目前國內(nèi)市場尚未進(jìn)行大規(guī)模生產(chǎn)耳機(jī)孔壁彈性觸點(diǎn)的檢測設(shè)備,本文所述提出一種檢測耳機(jī)孔壁觸點(diǎn)高度的新思路,具有良好的應(yīng)用前景。

[1]聶華.基于計(jì)算機(jī)圖像定位的伺服平臺研究[J].電子設(shè)計(jì)工程,2013,21(18):153 -155.

[2]馬頌德.計(jì)算機(jī)視覺計(jì)算理論與算法基礎(chǔ)[M].北京:科學(xué)出版社,1998.

[3]晏或,曲興華,劉承宇,等.視覺為基的復(fù)雜工件自動檢測設(shè)備的研制[J].現(xiàn)代制造工程,2008(10):71 -74.

[4]王丹民,康勇.鋼板表面質(zhì)量機(jī)器視覺檢測系統(tǒng)設(shè)計(jì)[J].自動化儀表,2011,32(3):44 -46.

[5]Lei L Y,Zhou X J,Pan M Q. Automated vision inspection system for the size measurement of workpieces[C].IEEE Instrumentation and measurement technology Conference,Beijing,2005.

[6]陳祎,白瑞林,趙潔,等.嵌入式機(jī)器視覺檢測軟件的構(gòu)件化設(shè)計(jì)[J].自動化儀表,2011,32(10):9 -12.

[7]王昌,高晶晶.基于機(jī)器視覺的軸承生產(chǎn)中的表面質(zhì)量在線檢測與研究[J].機(jī)床與液壓,2013,41(19):53 -55.

[8]劉兆妍,馬翠紅,劉兆妮. 基于機(jī)器視覺的機(jī)零件測量技術(shù)[J].機(jī)械設(shè)計(jì)與制造,2005(7):144 -146.

[9]羅鈞,黃俊. 基于機(jī)器視覺的二維小尺寸精密測量系統(tǒng)[J].計(jì)算機(jī)測量與控制,2007,15(1):11 -13.

[10]王曉強(qiáng),崔鳳奎,張毛煥.球面滾子非接觸測量系統(tǒng)的開發(fā)[J].軸承,2013(9):43 -46.