液壓膨脹夾頭的可靠性分析*

李朱鋒,王樹林,李金濤,周宏達

(江蘇大學 機械工程學院,江蘇 鎮江 212013)

0 引言

可靠性是衡量產品質量的一項重要指標。機械可靠性分析的一個重要任務是保證所設計的機械零件能夠在規定的工作時間內、在給定的載荷條件下安全地工作[1]。可靠性理論認為,機械零件的加工裝配、結構參數、工作條件、實際過盈量及所受的外載荷或應力等都是具有離散性的隨機變量。由于機械加工、材料本身缺陷等因素的影響,機械零件的強度指標也是隨機變量[2-3]。傳統的機械零件設計方法是安全系數法,只要安全系數大于某一根據實際使用經驗規定的數值就認為零件是安全的[4]。但是這種方法沒有考慮到設計變量的離散性,所以不能準確反映真實的失效概率。

靜壓膨脹式刀具夾頭是一種采用靜壓膨脹原理夾持刀具的超高精密夾頭[5]。張偉展[6-7]通過對液壓膨脹夾頭的數值模擬研究得出夾頭與刀具配合面接觸應力的分布規律,揭示出影響接觸應力分布的因素。徐燕云[8]研究液壓膨脹夾頭的徑向剛度。浦洪良[9]等通過建立HSK 刀柄錐面過盈配合強度可靠性模型計算得出主軸/刀柄的錐面配合的可靠度。同劍[10]等針對電主軸與其內裝轉子的可靠度進行了分析。因此為了保證在高速轉速下夾持刀具所傳遞扭矩的可靠性,有必要對液壓膨脹夾頭進行可靠性分析。

1 液壓膨脹夾頭的可靠性模型

1.1 液壓膨脹夾頭實體模型的分析

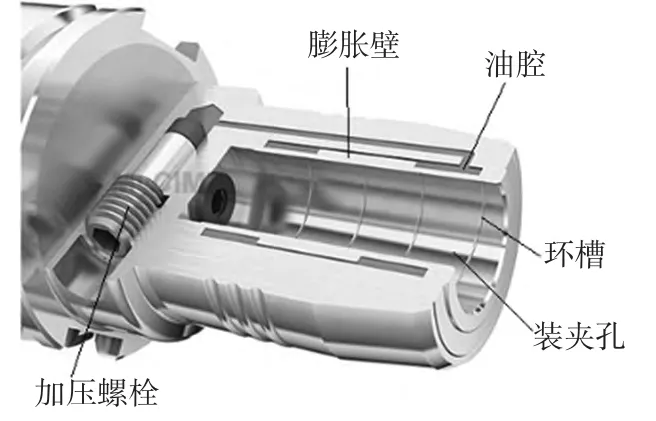

液壓膨脹夾頭的結構如圖1 所示,在夾頭主體與裝夾孔的膨脹壁之間有一個環形封閉油腔,液壓油由加壓螺栓調節油壓大小,對膨脹壁產生均勻壓力。在自由狀態下,薄壁套孔與刀具之間為間隙配合,加壓后,薄壁套發生彈性變形,當變形量大于配合間隙時,薄壁套壓緊刀具并產生一定的夾緊力[11]。

圖1 液壓膨脹夾頭結構示意圖

本文中選用雄克公司的液壓膨脹夾頭TENDOHSK-C63,對內壁直徑為32mm 的夾頭進行研究,夾頭與刀具的結構尺寸以及性能參數均參考文獻[7]。圖2 所示為液壓膨脹夾頭與刀具的配合尺寸。

圖2 液壓膨脹夾頭與刀具配合尺寸圖

1.2 液壓膨脹夾頭概率模型的建立

液壓膨脹夾頭在使用過程中,夾頭與刀具之間配合面的主要失效形式為配合面打滑和配合面發生塑性變形。在研究HSK 刀柄使用性能的影響因素中,切削力的作用影響很小,基本可以忽略[12]。所以本文沒有考慮切削力對夾頭與刀具可靠度的影響,只考慮離心力和油壓作用力。

在高速回轉時,刀具的剛度大于夾頭的剛度,刀具受到的離心力小于夾頭受到的離心力。相同的轉速下液壓膨脹夾頭內孔徑向擴張量大于刀具徑向擴張量,從而導致夾頭與刀具之間的過盈量減小,使得夾持力降低,不能夠提供足夠的扭矩,難以確保機械加工的順利進行,出現配合面打滑,甚至掉刀現象。

在高速回轉時,夾頭與刀具所受的主要載荷是離心力,由于夾頭和刀具的材料強度不足,隨著轉速增加,夾頭與刀具容易發生塑性變形,產生破裂現象。

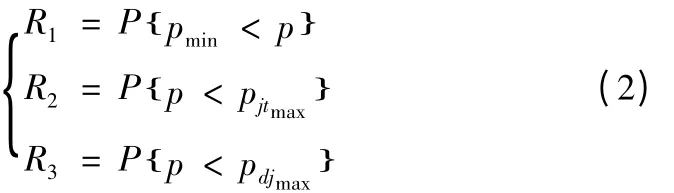

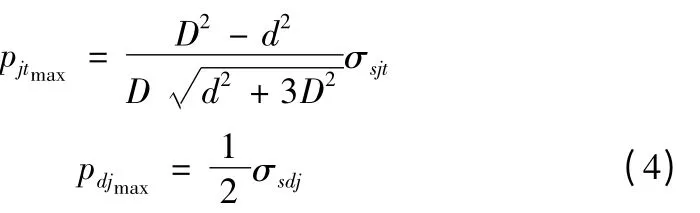

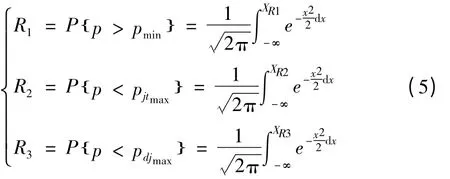

假設R1為夾頭與刀具配合面不打滑的可靠度,R2為夾頭不發生塑性變形的可靠度,R3為刀具不發生塑性變形的可靠度。對于液壓膨脹夾頭與刀具的聯結系統,其可靠度為

由應力-強度干涉理論可知,可靠度是強度大于應力的概率,所以R1、R2、R3分別為

式中:p為夾頭與刀具配合面實際接觸應力;pmin為夾頭與刀具配合面不發生打滑的最小接觸應力;pjtmax、pdjmax為夾頭與刀具不發生塑性變形的最大接觸應力。

1.3 液壓膨脹夾頭廣義應力和廣義強度分布的確定

根據材料力學的理論知識,保證夾頭與刀具配合面不發生打滑的最小接觸應力為:

式中:k為安全因子,一般取2~4;T為傳遞扭矩;f為夾頭與刀具的摩擦系數;l為有效夾持長度;d為配合面直徑。

根據第四強度理論,保證夾頭與刀具配合面不發生塑性變形的最大接觸應力為:

式中:D為夾頭的外直徑;d為配合面直徑;σsjt、σsdj為夾頭與刀具材料的屈服極限。

根據應力-強度干涉理論,可令式(2)R1中p為廣義強度,pmin為廣義應力;R2中pjtmax為廣義強度,p為廣義應力;R3中pdjmax為廣義強度,p為廣義應力。

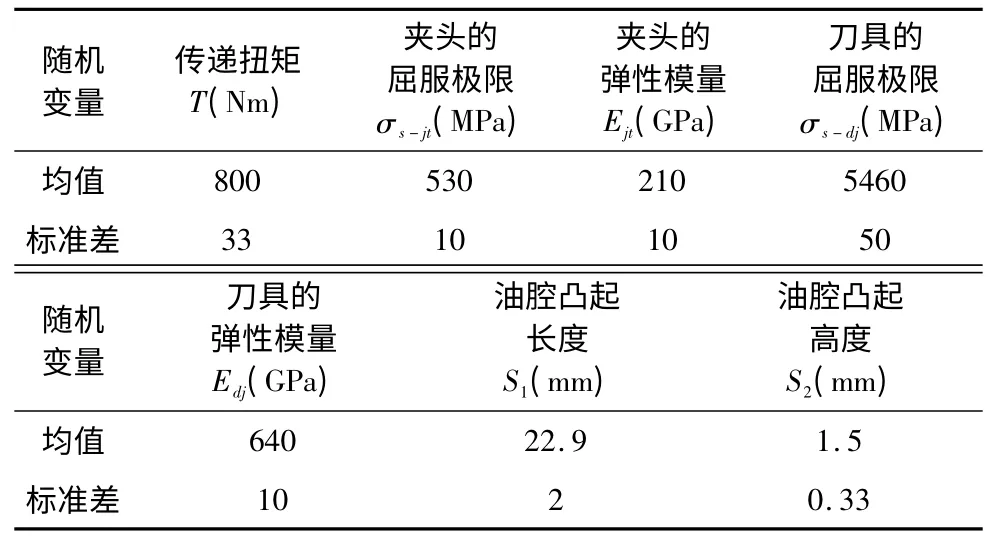

可靠性的計算是將載荷和材料的性能等參數視為服從某一分布類型的隨機變量進行計算。研究可知夾頭與刀具接觸應力p與材料的彈性模量Ejt、Edj、油腔凸起長度S1、凸起高度S2有關[6]。通過實驗測量可知,夾頭和刀具的結構尺寸服從正態分布。夾頭與刀具均為鋼材,材料的屈服極限和彈性模量均服從正態分布,工程中的變異系數一般在0.01~0.1 之間[3],本文標準差為均值乘以變異系數。液壓膨脹夾頭傳遞扭矩的范圍為700~900Nm[11],本文假設其服從正態分布,根據3σ 原則可確定均值和方差。夾頭與刀具的隨機變量的數字特征如下表1 所示。

表1 液壓膨脹夾頭隨機變量的數字特征

2 液壓膨脹夾頭的可靠度計算

2.1 蒙特卡洛法求解液壓膨脹夾頭的可靠度

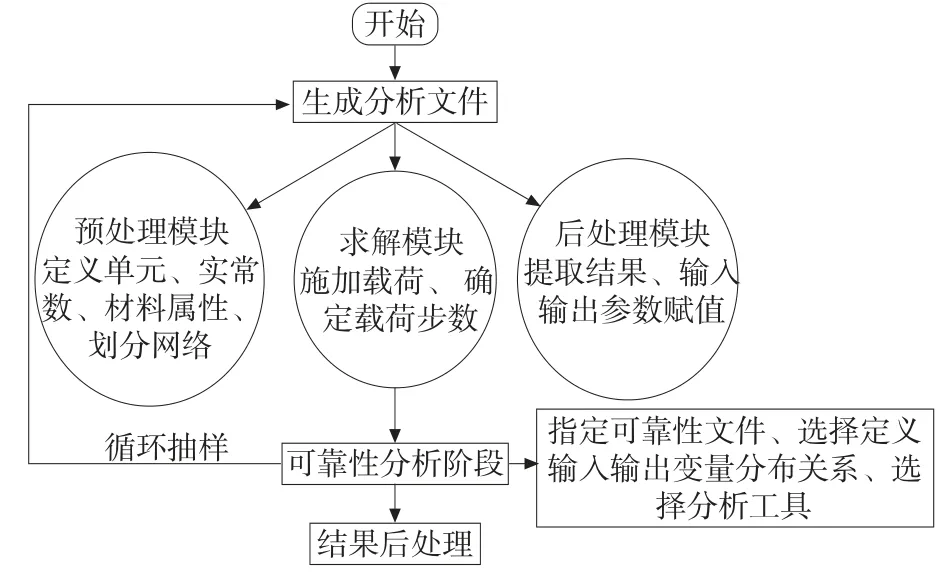

蒙特卡洛法又稱統計試驗法,是一種用統計抽樣理論近似求解問題的方法。其基本思路是首先建立一個概率模型,然后對其進行統計模擬,求得近似分布的估計值并將其作為近似解[4]。本文采用ANSYS 有限元軟件中的概率設計模塊(PDS)對液壓膨脹夾頭進行可靠性分析,計算流程如圖3 所示。

圖3 ANSYS PDS 模塊計算流程

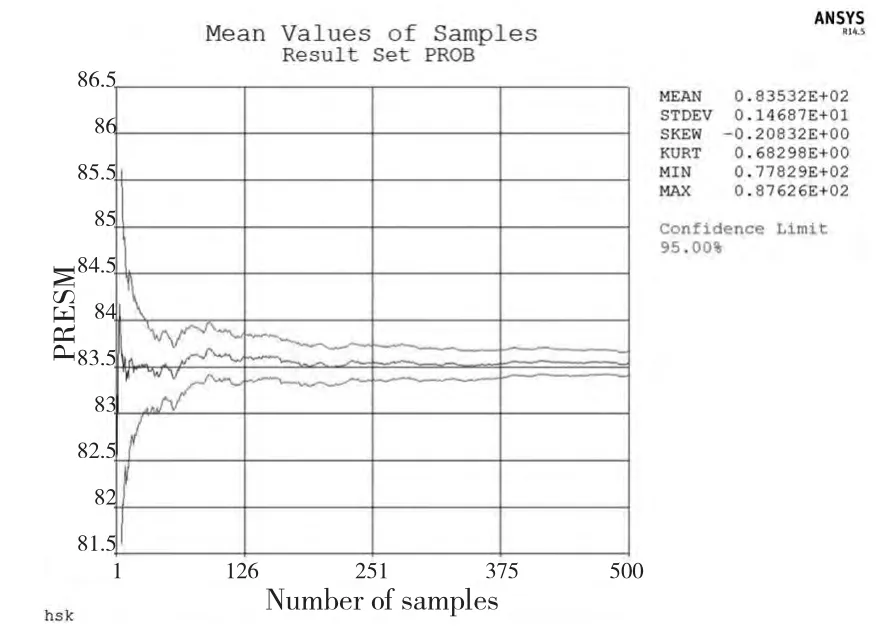

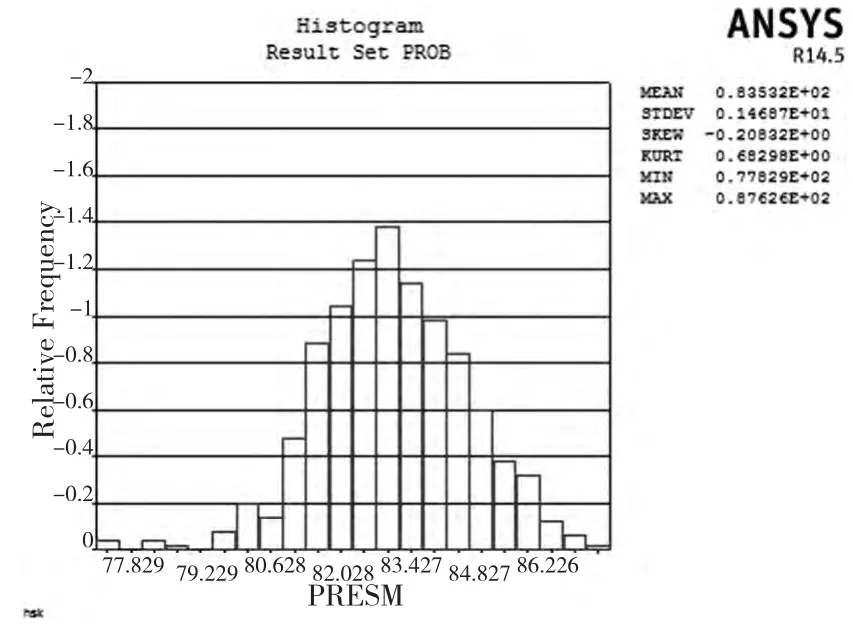

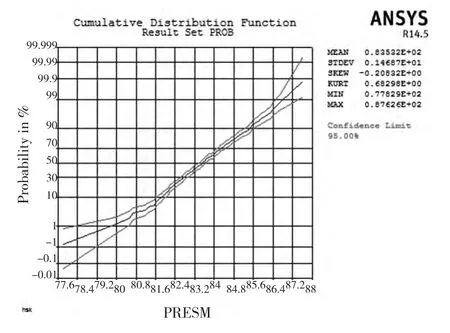

設定初始配合間隙為0.016mm,油壓為65MPa,轉速為10000rpm,將夾頭與刀具的配合面接觸應力p定義為輸出變量。進入PDS 模塊,輸入表1 中隨機變量,選擇蒙特卡洛法循環500 次,得到分析結果,從圖4 中可以看出輸出變量p的均值趨勢相對平穩,表明模擬次數已經滿足可靠度的要求。其樣本分布柱狀圖和可靠度曲線分別如圖5 和圖6 所示。

圖4 輸出變量p 的均值趨勢

圖5 接觸應力p 的樣本分布柱狀圖

圖6 接觸應力p 的可靠度曲線

將傳遞扭矩均值700Nm 代入式(3)中得pmin=81.537MPa,從圖6 中的曲線可求出接觸應力大于此值的概率為93.4%,即為可靠度R1,同樣可計算可靠度R2和R3。

2.2 積分法求解液壓膨脹夾頭的可靠度

可根據計算得出的廣義應力和廣義強度的分布采用應力-強度干涉區域積分法來近似求解可靠度作為可靠度計算結果的對比驗證,即

其中:

2.3 兩種方法的結果比較

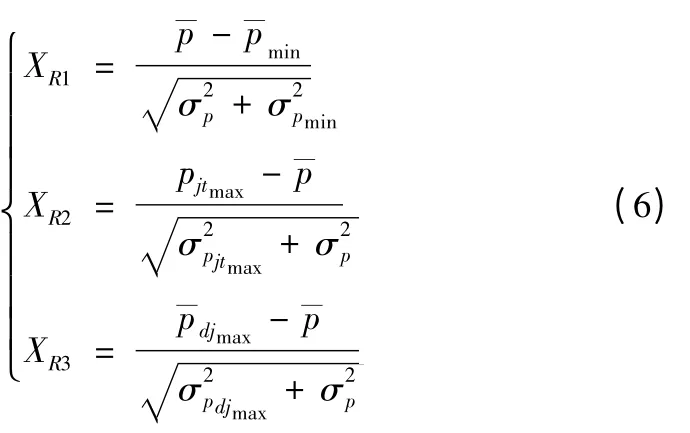

根據上述的兩種方法計算得出液壓膨脹夾頭的可靠度,結果對比如表2 所示。

表2 液壓膨脹夾頭的可靠度

由表2 的計算結果顯示,兩種方法計算液壓膨脹夾頭的可靠度比較接近,所以由蒙特卡洛法對液壓膨脹夾頭的可靠性分析是可行的。

由可靠度R1、R2、R3的結果分析可以得出,在初始配合間隙為0. 016mm,油壓為65MPa,轉速為10000rpm 下,由于夾頭和刀具的材料不發生塑性變形的可靠度R2、R3接近100%,所以液壓膨脹夾頭的可靠度R基本上由夾頭與刀具配合面不打滑的可靠度R1決定。這就說明液壓膨脹夾頭在使用過程中由于材料的強度不足而引起的失效并不是主要的失效形式,夾頭與刀具之間配合面的傳遞扭矩不足發生打滑現象才是最主要的失效形式,所以需加以控制。

3 液壓膨脹夾頭可靠度影響因素分析

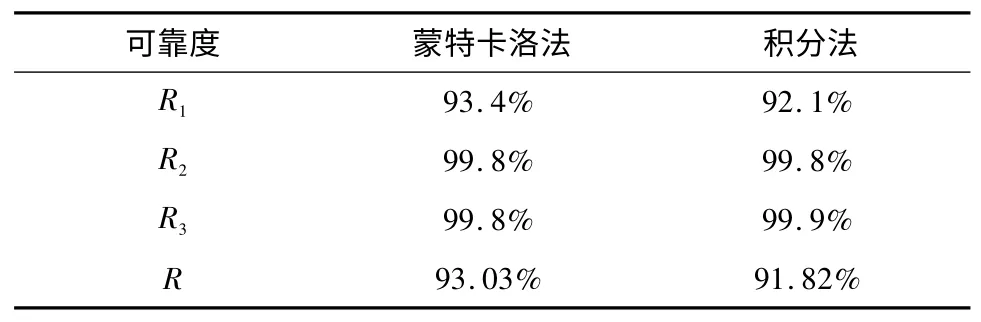

3.1 間隙量對液壓膨脹夾頭可靠度的影響

圖7 分析表明:當間隙量為0.016mm 時,液壓膨脹夾頭的可靠度隨轉速的增加呈下降趨勢,該趨勢隨著轉速的增加越加明顯。當轉速小于20000rpm 時可靠度在80%以上,但轉速高于20000rpm 后可靠度迅速下降。

圖7 不同間隙量下液壓膨脹夾頭的可靠度

同時可看出在相同轉速下,可靠度隨著設定的間隙量的減小而增加,這就說明設定的間隙量越小,液壓膨脹夾頭與刀具之間的接觸性能更好,傳遞扭矩的能力更高,因而在高轉速下具有更高的可靠度。間隙量為0.010mm 和0.013mm 時,其可靠度大小隨轉速的變化基本相同,但是0.010mm 間隙量對加工夾頭的孔和刀具的軸配合精度要求更高的,所以當轉速大于35000rpm 時應該選用0.013mm 的間隙量的夾頭從而既可有效地保證可靠度要求又可降低液壓膨脹夾頭的制造成本。

3.2 油壓對液壓膨脹夾頭可靠度的影響

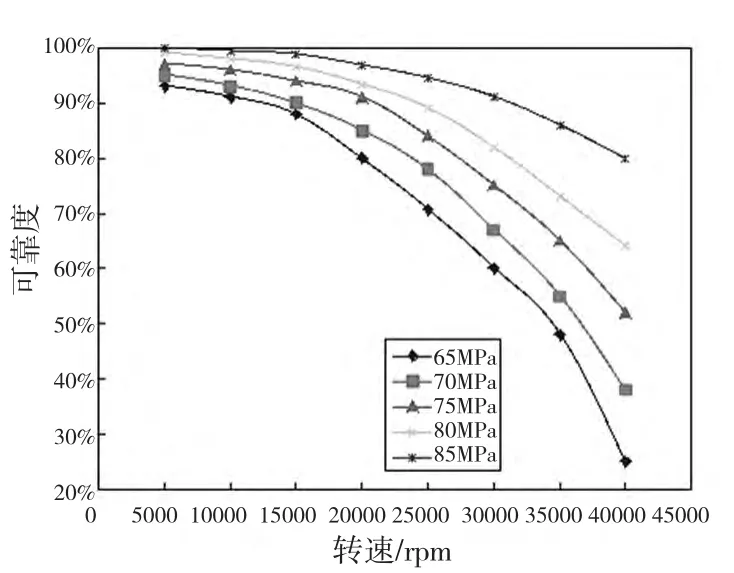

圖8 分析表明:液壓膨脹夾頭的可靠度隨轉速的增加呈下降趨勢,隨著油壓的增加其下降趨勢變緩。這就說明增大油壓能夠有效的提高液壓膨脹夾頭的可靠度。當轉速不超過20000rpm 時,選用65MPa 的油壓就能夠保證液壓膨脹夾頭的可靠度為80%,滿足切削加工的要求;當轉速超過25000rpm 時,應該選用75MPa 的油壓;當轉速超過35000rpm 時,應該選用85MPa 的油壓。

圖8 不同油壓下液壓膨脹夾頭的可靠度

3.3 油腔凸起長度對液壓膨脹夾頭可靠度的影響

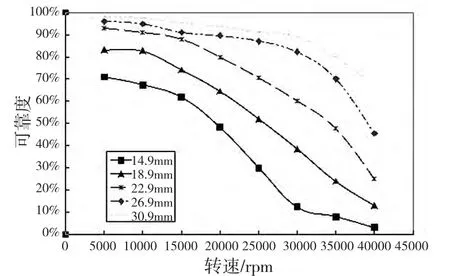

圖9 分析表明:在相同轉速下,液壓膨脹夾頭的可靠度隨著油腔凸起長度的增加而逐漸增大。這就說明增大油腔凸起長度能夠有效的提高液壓膨脹夾頭的可靠度。當油腔長度過低時,液壓膨脹夾頭的可靠度隨轉速的增加下降非常顯著,所以當轉速超過30000rpm時,為了保證液壓膨脹夾頭的可靠度在80%以上,應該選用油腔凸起長度為26.9mm 的液壓膨脹夾頭。

圖9 不同油腔凸起長度下液壓膨脹夾頭的可靠度

3.4 油腔凸起高度對液壓膨脹夾頭可靠度的影響

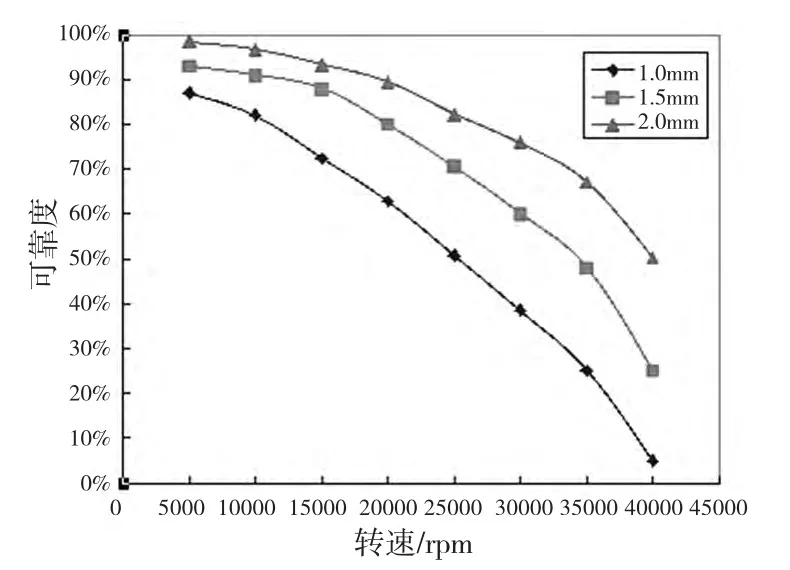

圖10 分析表明:液壓膨脹夾頭的可靠度隨轉速的增加呈下降趨勢,該下降趨勢隨著油腔凸起高度的增加而有所減緩。這就說明增大油腔凸起高度能夠有效的提高液壓膨脹夾頭的可靠度。所以當轉速超過25000rpm 時,為了保證液壓膨脹夾頭的可靠度在80%以上,應該選用油腔凸起高度為2mm 的液壓膨脹夾頭。

圖10 不同油腔凸起高度下液壓膨脹夾頭的可靠度

根據上述影響可靠度因素的分析,當轉速為25000rpm,選 用0. 013mm 間 隙 量、75MPa 油 壓、26.9mm 油腔凸起長度和2mm 凸起高度的這一組數據計算得到可靠度為99.22%,與參考文獻[7]中優先選擇的0.016mm 間隙量、65MPa 油壓、22.9mm 油腔凸起長度和1.5mm 凸起高度的這一組數據計算得到的可靠度69.3%相比較,可靠度有了顯著的提高。因此本文分析得出的最優參數具有更高的可靠度,可為實際液壓膨脹夾頭的設計、制造和使用提供參考。

4 結論

(1)選擇將液壓膨脹夾頭的載荷、材料性能以及結構參數作為隨機變量,確定出液壓膨脹夾頭的廣義應力和廣義強度分布,從而建立了液壓膨脹夾頭與刀具配合可靠度的數學模型,并且通過蒙特卡洛法和積分法計算得出液壓膨脹夾頭的可靠度。由計算結果顯示兩者可靠度相近,所以由蒙特卡洛法對液壓膨脹夾頭可靠性分析是可行的。

(2)由可靠度的計算結果可知,在轉速為10000rpm、間隙量為0.016mm、油壓為65MPa 的條件下,夾頭和刀具的材料不發生塑性變形的可靠度接近100%,所以由于材料的強度不足而引起的失效并不是主要的失效形式,夾頭與刀具之間配合面的傳遞扭矩不足發生打滑現象才是最主要的失效形式。

(3)通過對液壓膨脹夾頭可靠度影響因素分析可知,可靠度隨轉速的增加呈下降趨勢,通過減小間隙量、增加油壓、油腔凸起長度和凸起高度可以有效提高液壓膨脹夾頭的可靠度。當轉速超過25000rpm 時,為保證可靠度在80%以上,應該選用0.013mm 的間隙量、75MPa 的油壓、26.9mm 的油腔凸起長度和2mm 的凸起高度的液壓膨脹夾頭。

[1]李艷敏,吳立言,賀朝霞,等. 機械可靠性分析方法評述[J].機械設計,2004,21(10):1 -4.

[2]張義民.機械可靠性設計的內涵與遞進[J].機械工程學報,2010,46(14):167 -188.

[3]李良巧,顧唯明.機械可靠性設計與分析[M].北京:國防工業出版社,1998.

[4]牟致忠.機械零件可靠性設計[M].北京:機械工業出版社,1988.

[5]沈建.采用靜壓膨脹原理的精密刀具夾頭[J].工具技術,2005(3):55 -57.

[6]Wang shulin,Zhang Weizhan,Liu Gang,et al,Static Performance Parameters and Analysis of the Hydraulic Expansion Toolholder[J]. Advanced Materials Research,2012,383 -390:1787 -1791.

[7]張偉展. 液壓膨脹夾頭的靜動態特性及應用基礎研究[D].鎮江:江蘇大學,2011.

[8]徐燕云,張偉展,王樹林,等.液壓膨脹夾頭的徑向剛度分析[J].機械設計與制造,2012(4):111 -113.

[9]浦洪良,王樹林,王貴成,等.HSK 刀柄錐面過盈配合的可靠性分析[J].工具技術,2005(7):51 -53.

[10]同劍,原大寧,劉宏昭,等.電主軸與其內裝轉子過盈配合的可靠性分析[J]. 機械科學與技術,2013(6):845 -852.

[11]劉旺玉,明冬蘭,湯勇,等.HSK 薄壁液壓刀夾頭夾緊扭矩的數值模擬[J].工具技術,2000,34(3):20 -22.

[12]路廣.高速切削HSK 刀具系統的數值模擬與可靠性研究[D].合肥:合肥工業大學,2009.