塔然高勒煤礦總回風大巷矩形斷面支護技術探析

文/邊天亮

神華杭錦能源塔然高勒煤礦建設規模1000Mt/a,主采3-1煤層埋藏深度約600m,是目前我國西部煤炭開采史上最深井田。礦井采用立井開拓,井筒鉆井接近主采煤層地段穿越均為破碎不穩定地層,巖石自然狀態下平均抗壓強度14.5MPa,部分抗壓強度僅為0.6MPa,巖石孔隙率較大,為0.76~30.65%,含水率為 0.81~13.65%,吸水率為 0.70~10.35%,軟化系數0.05~0.51。從井筒鑿井穿過煤層上下巖層來看,巖體抗壓強度很小,呈泥質膠結,膠結疏松,遇水后易崩解破壞,顯軟巖特征。因此,井巷治理與維護成為礦井建設過程中須重點攻克的技術難題。本文以塔然高勒煤礦總回風大巷為例,在分析最初采用拱形斷面存在弊端的基礎上,通過開展鉆孔窺視和錨索錨固力現場試驗,為大巷支護方案設計提供了理論依據。目前,塔然高勒煤礦總回風大巷已經貫通900m,大巷從掘進至今始終保持穩定狀態,滿足了礦井安全生產的需要,為礦井硐室、大巷及順槽支護提供了有效的技術支撐。

一、拱形斷面存在的問題

塔然高勒煤礦礦井西翼總回風大巷原采用拱形斷面,掘進初期發現存在諸多弊端,主要體現在以下幾個方面:

1.拱部圍巖較為松軟破碎,爆破后拱部圍巖易出現冒落和掉頂,冒落深度達500mm以上,大巷難以成型。

2.兩個拱肩圍巖縱向裂隙發育,爆破后,拱肩位置圍巖易出現踏腔,給錨桿支護作業帶來較大困難,且巷道成巷類似矩形斷面。

3.炮掘工程量大,成巷速度慢,限制了井巷工程完工期限。

依據西翼總回風大巷初期揭露的3-1煤層圍巖穩定狀況來看,煤層直接頂厚度約為1.8m左右,綜掘機掘進后頂板平整,有利于錨桿施工作業。為此,塔然高勒煤礦將原來的拱形斷面調整為矩形斷面,按照矩形斷面尺寸要求,及時提出了大巷設計方案,并進行了井下現場試驗。

二、開展鉆孔窺視和錨索錨固力現場試驗

1.煤層頂板結構觀察

采用KDBC-56型數字全景鉆孔窺視儀觀察頂板圍巖結構面的發育狀況,該儀器對裂縫分辨率為0.1mm,角度分辨率為0.1°,可提供鉆孔360°平面展開圖像,及虛擬鉆孔巖芯圖。采用合金鋼鉆頭鉆孔,深度大約7.0m,鉆孔后鉆頭磨損嚴重,表明頂板巖層較堅硬。

2.錨索錨固力現場試驗

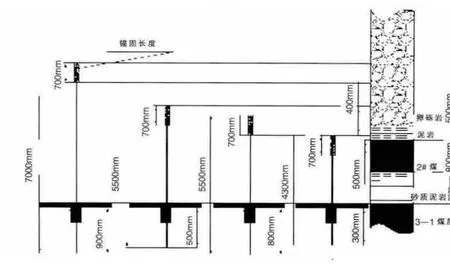

錨索可錨性試驗分三組,選用1支Z2360中速樹脂錨固劑,錨索錨固段位置見下圖。

結論如下:

(1)對于7m長度錨索,錨索實際深入頂板的深度為6.1m,錨固段長度為700mm,結合鉆孔窺視結果,700mm的錨固長度全部在礫巖層中。當張拉油泵壓力達到28MPa時,錨索錨固段被破壞,錨索發生了松動,可錨性試驗完成,所用千斤頂的油缸承載面積為5.89cm2,得到錨索在礫巖層中的錨固力為164.92kN。

(2)對于5.5m長度錨索,井下得到兩組試驗數據,第一組錨索的外露長度為0.8m,深入巖層中的長度為4.7m,錨固段長度為700mm,結合鉆孔窺視結果,700mm的錨固段有0.5m在礫巖層中,有0.2m在泥巖中。當張拉油泵壓力達到30MPa時,錨索錨固段被破壞,錨索發生了松動,可錨性試驗完成,所用千斤頂的油缸承載面積為5.89cm2,得到錨索在礫巖層和泥巖層中的錨固力為176.92kN。第二組錨索的外露長度為0.5m,深入巖層中的長度為5.0m,錨固段長度為700mm,結合鉆孔窺視結果,700mm的錨固段全部在礫巖層中。當張拉油泵壓力達到32MPa時,錨索錨固段被破壞,錨索發生了松動,可錨性試驗完成,所用千斤頂的油缸承載面積為5.89cm2,得到錨索在礫巖層和泥巖層中的錨固力為188.48kN。

(3)對于4.3m長度錨索,現場得到一組試驗數據,錨索的外露長度為0.35m,深入巖層中的長度為4.0m,錨固段長度700mm,結合鉆孔窺視結果,700mm的錨固段有0.2m在泥巖層中,有0.5m在2-2煤層中。當張拉油泵壓力達到22MPa時,錨索錨固段被破壞,錨索發生了松動,可錨性試驗完成,所用千斤頂的油缸承載面積為5.89cm2,得到錨索在泥巖和煤層中的錨固力為129.58N。

根據上述數據分析,西翼回風大巷3-1煤層圍巖變化較大,頂板距離礫巖層大約在4.5m左右,考慮到礫巖層鉆進難度大,鉆孔耗費時間長,以及錨索合理有效長度范圍(4.0~6.0m)等綜合因素,為了保證錨索有足夠的錨固力,提出西翼回風大巷錨索長度確定為5.3m,保證0.5m長度錨固到礫巖層中,超過70%的錨固長度在巖層中,確保了錨索的錨固力,也提高了鉆孔的進度和錨索的安裝速度及效果。

三、總回風大巷支護方案

結合鉆孔窺視和錨索錨固力試驗成果,并依據實際圍巖條件,塔然高勒煤礦設計回風大巷矩形斷面尺寸為寬×高=5400×4000mm,采用高預應力錨網索噴聯合支護。具體支護方案如下:

1.頂板布置6根屈服強度500MPa、 型號 φ22-M24-2400的高強錨桿,間排距1000×900mm,配套承載力不低于250kN、規格為150×150×12mm 的拱形托板,采用1支K2335和1支Z2360樹脂錨固劑加長錨固;設計錨桿初始預緊力矩為400N.m,錨桿錨固力至少190kN以上,輔助型號W4-280-5200的W鋼帶及φ6.5的鋼筋網護頂;頂板布置3根φ22-1φ19-5300強力錨索,間排距1500×1800mm,配套規格為 300×300×16mm拱型大托板,采用1支K2335和2支Z2360樹脂錨固劑,設計錨索預緊力大于250kN。

2.兩幫各布置4根與頂板規格與配套附件完全相同的高強錨桿,間排距 1000×900mm,輔助W4-280-450鋼護板及φ6.5的鋼筋網護幫,技術參數與頂板錨桿要求相同。掘出后及時初噴30~50mm厚度的混凝土封閉圍巖,最后復噴150~170mm厚度的混凝土達到設計噴層厚度。

四、支護效果分析

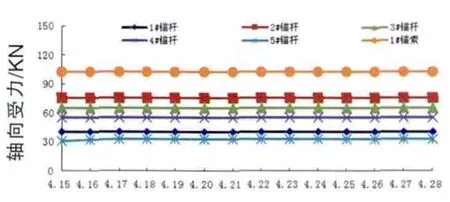

塔然高勒煤礦在支護方案投入井下試驗期間,開展了礦壓監測工作,對錨桿(索)受力及頂板離層進行系統觀察,以評價大巷支護效果。根據日常監測獲得的數據,給出了錨桿錨索受力變化特征曲線,見下圖。

根據此曲線來評價大巷支護效果,結論如下:

1.頂板三根錨桿受力呈現相似的變化特征,初始施加預應力后,隨著時間變化錨桿的受力呈現平穩發展趨勢,沒有出現明顯增大的特征,一直保持了穩定狀態。

2.兩幫錨桿受力顯示相似的變化特征,施加初始預應力后,隨著時間推移,錨桿受力大小保持了平穩發展態勢,也沒有出現反復變化的特點,一直維持了穩定狀態。

3.錨索保持了較高預應力水平,隨著掘進工作面的向前推進,錨索受力維持了穩定狀態,沒有出現明顯的波動特征。

4.錨桿錨索初始施加較高預應力,大巷圍巖得到及時控制,圍巖長時間保持了穩定,錨桿錨索的受力大小基本維持在初始應力狀態,顯現出良好的受力特征。

5.頂板離層指示儀安裝后,隨著掘進工作面向前推進,深淺部離層始終為0mm,說明采用的支護設計有效地控制了深淺部圍巖的離層,保持了大巷頂板的穩定。