電爐法生產黃磷安全風險分析與防范

孟 昊,陸思偉

(中海油天津化工研究設計院,天津300131)

黃磷是一種重要的基礎工業原料,在工業上用黃磷生產工業磷酸、食品添加劑磷酸、磷酸鹽、磷肥、殺鼠劑、農藥等,軍事上常用來制煙霧彈[1]。中國的黃磷工業生產主要采用電爐法,近年來黃磷生產企業多次發生火災、爆炸、中毒、環境污染等生產事故,造成了巨大的經濟損失和人員傷亡。筆者對電爐法生產黃磷的安全風險進行了分析和辨識,并提出了相應的防范措施,以期為黃磷生產企業提供借鑒和參考,提高生產的本質安全水平。

1 電爐法生產黃磷工藝流程[1]

目前電爐法生產黃磷依然是中國黃磷生產的主流工藝,其生產流程:1)將磷礦石、硅石、焦炭丁破碎后送至烘干爐,烘干后的原料按一定比例均勻混合后提升至料柜,混合料從料柜的下料管進入電爐。2)電爐將爐料燒成熔融狀態并進行反應,原料中的焦炭丁在反應中既充當還原劑也為反應提供一定的熱量。3)反應之后的爐氣中含有CO、元素磷和氟化物,進入冷卻吸收塔及一級石灰堿液洗滌塔內以兩逆流兩順流的方式進行氣液接觸洗滌。磷蒸氣被不同溫度的洗滌水冷凝,形成4個原子的磷分子,聚集于受磷槽內形成粗磷,受磷槽采用蒸汽間接加熱保溫。洗磷后的爐氣主要含CO,部分點燃放空,部分導除用作原料烘干、泥磷燒制、污水處理站污泥干化的燃料使用。受磷槽廢水進入預沉槽沉淀后返回磷爐洗滌爐氣。受磷槽、預沉槽內的粗磷定期虹吸至精制槽,使用熱水漂洗精制。洗滌熱水由鍋爐蒸汽直接加熱。經加熱、保溫、漂洗沉降后,粗磷分離成泥磷和成品黃磷,黃磷即可計量包裝。4)精制過后剩余的泥磷存于泥磷池中,泥磷可用泵抽入旋轉加熱窯中,以磷爐尾氣為熱源加熱,使泥磷中所含元素磷升華為氣態磷,同時水轉變為水蒸氣,氣態磷及水蒸氣從加熱爐溢出后進入洗磷塔,以水隔絕空氣密封,洗滌冷卻成為液態磷,并在受磷槽內洗滌,成品黃磷進入成品池內貯存。5)電爐內爐渣由渣口流出,經水淬后匯集在集渣池內,由于磷礦一般都是磷鐵伴生礦,所以磷渣的主要成分是CaSiO3和一小部分磷鐵,磷鐵經緩冷凝固后人工破碎、去渣出售用作煉鐵原料,其他磷渣出售到水泥廠用于生產水泥。

2 系統安全分析方法

系統安全分析方法即應用系統安全工程評價的方法對系統或工程進行風險辨識。筆者采用一種常見的系統安全分析方法——風險指數矩陣法(MRAC),對黃磷生產過程進行安全風險分析。

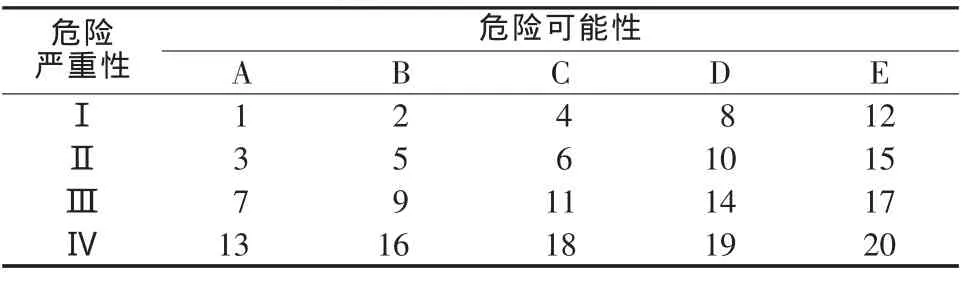

風險評價指數矩陣法是按照事故的可能性、嚴重性兩個因素建立一個二維矩陣,矩陣的每個元素都對應一個可能性和嚴重性的等級,并給出一個定性的加權指數,成為風險評價指數矩陣,表示風險大小。

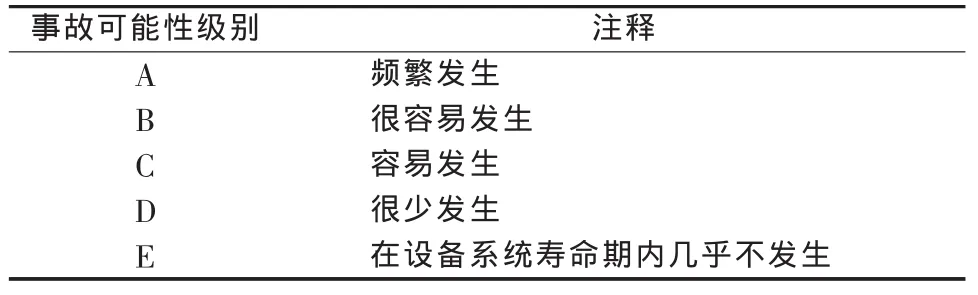

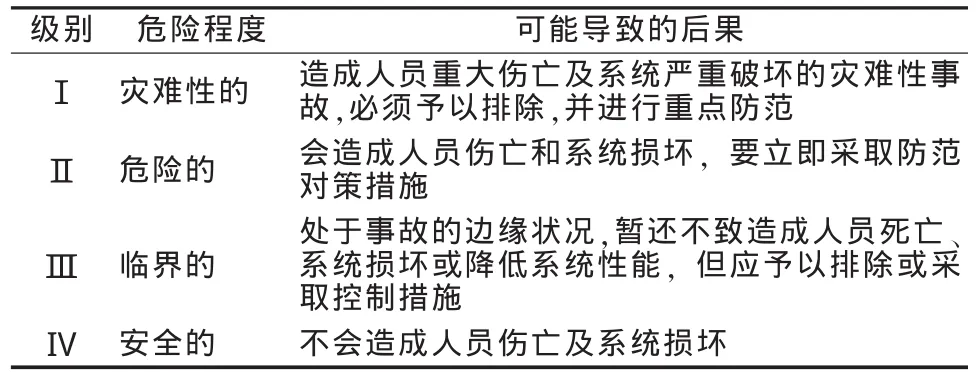

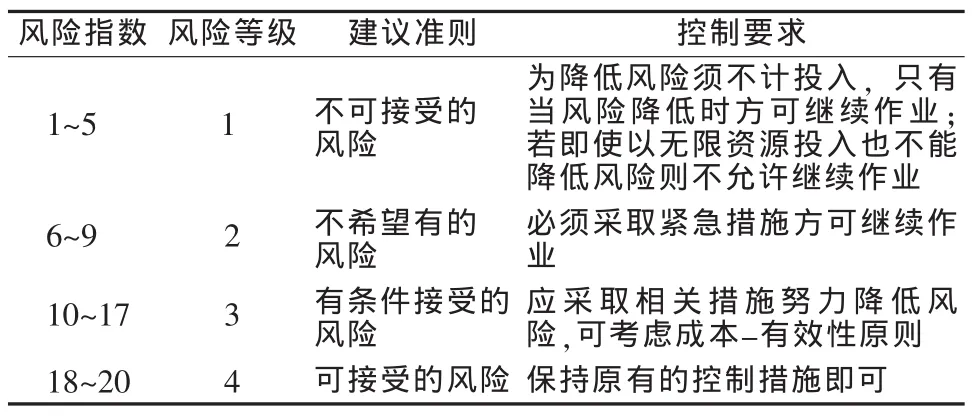

采用的事故可能性等級、事故嚴重性等級、風險指數等級和安全風險控制要求分別見表1、表2、表3和表4。

表1 事故可能性等級

表2 事故嚴重性等級

表3 風險指數等級

表4 安全風險控制要求

3 安全風險辨識

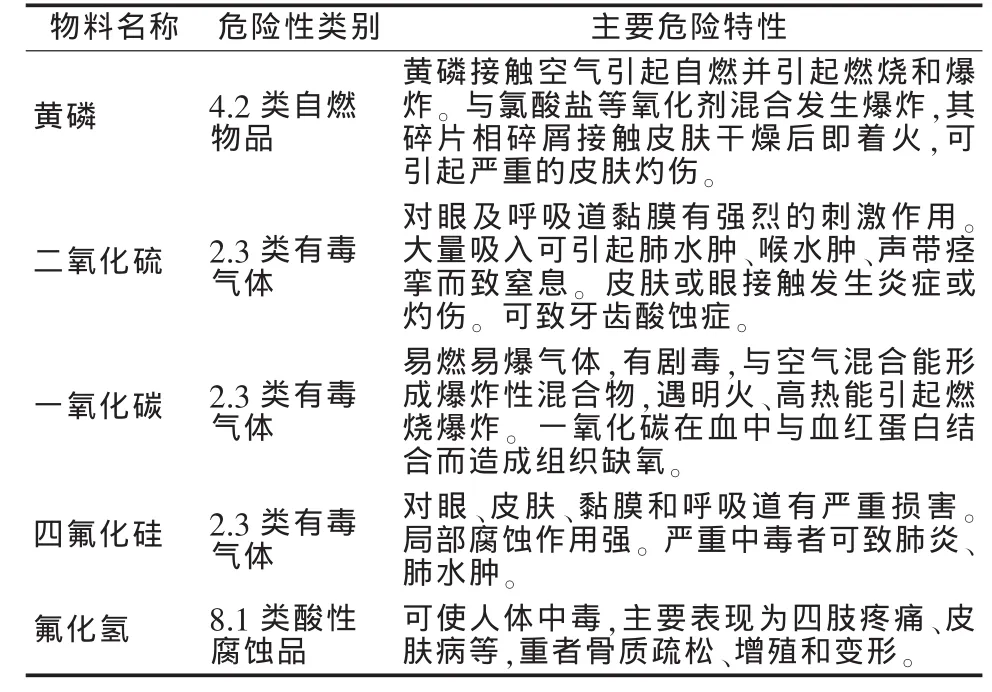

3.1 物料危險性分析

黃磷生產中涉及的主要危險化學品有黃磷、二氧化硫、一氧化碳、四氟化硅、含氟氣體(主要為氟化氫)、磷化氫等,根據《危險化學品名錄》(國家安全生產監督管理局公告 2003年第1號),上述危險化學品分別屬于4.2類自燃物品、2.3類有毒氣體、8.1類酸性腐蝕品,且部分氣體具有較強的火災、爆炸危險性,其主要危險性見表 5[2]。

表5 物料主要危險性

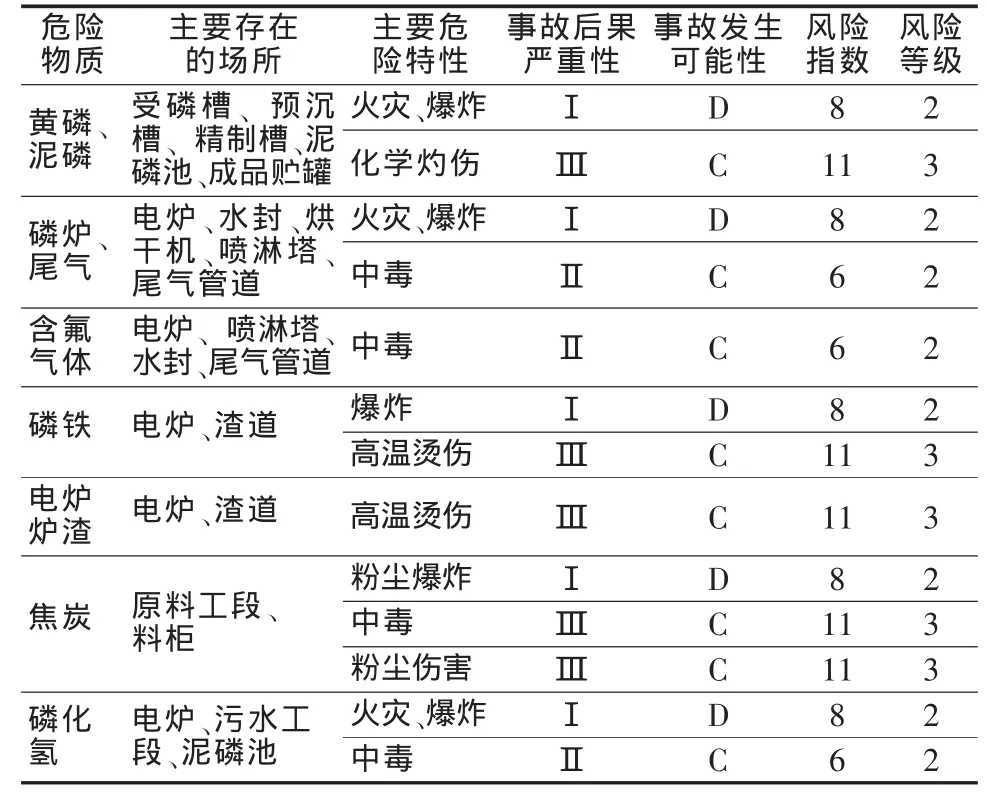

3.2 生產過程安全風險分析

采用GB 6441—1986《企業職工傷亡事故分類標準》對可能發生的傷亡事故進行分類,并采用風險指數矩陣法(MRAC)對黃磷生產過程的安全風險進行分析,具體內容見表6。

表6 黃磷生產過程安全風險分析結果匯總

通過以上分析內容可以看出,在電爐法生產黃磷的工藝過程中,存在的主要安全風險等級為2或3級,即不希望有的風險和有條件接受的風險,在實際生產過程中要采用必要的安全措施對安全風險進行有效控制。

4 安全風險防范措施

通過對電爐法生產黃磷工藝過程進行安全風險分析提出以下防范措施供企業借鑒和參考。

1)新建黃磷廠的廠址選擇應符合GB 50187—2012《工業企業總平面設計規范》、GB 50489—2009《化工企業總圖運輸設計規范》等的相關要求。在總圖布置中應考慮自然條件以及建構筑物的防火間距、消防通道、安全疏散等方面的問題,確保其符合國家的有關規定[3]。

2)具有易燃、易爆介質的生產廠房應充分考慮抗震、防雷、耐火等級、防火分區、安全出口、泄壓等安全技術措施,確保符合GB 50016—2006《建筑設計防火規范》、GB 50057—2010《建筑物防雷設計規范》、GB 50011—2010《建筑抗震設計規范》等的相關要求;對易泄漏有害介質的管道及設備盡量露天布置[3]。

3)電爐制磷廠房應充分利用自然通風條件換氣,在環境、氣候條件允許下,可采用敞開式或半敞開式結構。不宜采用自然通風或采用自然通風有困難的場所應采取通風換氣措施[3]。

4)在生產中對可能突然逸出大量有害物質或易造成急性中毒或易燃易爆的化學物質的作業場所應設計可燃氣體、有毒氣體檢測報警裝置(參見GB 50493—2009《石油化工可燃氣體和有毒氣體檢測報警設計規范》)、火災自動報警裝置、事故通風設施,并考慮必要的自動控制和聯鎖措施。

5)在有毒性危害及化學灼傷的作業環境中,應設計必要的淋洗器、洗眼器等防護設施,并根據作業特點和防護要求配置事故柜、急救箱和個人防護用品。

6)可能產生靜電危害作業場所內的所有設備、管道、儲罐等都必須根據GB 12158—2006《防止靜電事故通用導則》、HG/T 20675—1990《化工企業靜電接地設計規程》、HG/T 23003—1992《化工企業靜電安全檢查規程》的相關要求設置必要的防靜電設施并定期檢測其有效性。

7)走梯、欄桿和平臺(含檢修平臺)應符合GB 4053.1—2009《固定式鋼梯及平臺安全要求第1部分:鋼直梯》、GB 4053.2—2009《固定式鋼梯及平臺安全要求第 2部分:鋼斜梯》、GB 4053.3—2009《固定式鋼梯及平臺安全要求第3部分:工業防護欄桿及鋼平臺》的規定。坑、溝、井、池應設有防護圍欄或蓋板[3]。

8)設備外露的運轉部分和有危及人身安全的部位,均應設防護罩、防護欄桿或防護擋板等安全設施。

9)電爐制磷系統的電氣設備和線路的選型、安裝、運行應符合GB 50058—1992《爆炸和火災危險環境電力裝置設計規范》的相關要求。

10)電爐制磷系統的動力、儀表、照明和冷卻水系統等應有備用電源,并應具備防止停電的安全措施[3]。

11)按GB 50016—2006《建筑設計防火規范》的規定設置消防車通道、消防給水和固定滅火裝置,并根據火源及著火物質性質配備適當種類、足夠數量的消防器材。

12)作為壓力容器的使用單位,企業應從具有相應資質的公司訂購、安裝該類設備;作業人員應取得特種作業人員證書,并應制定相應的管理制度、安全操作規程和應急預案。

13)企業應結合黃磷生產的特點建立健全安全生產崗位責任制、崗位安全技術操作規程以及安全管理制度;加強對從業人員的安全教育。

14)企業應為職工提供符合國家標準或行業標準的勞動防護用品,并督促其正確佩戴和使用。

15)企業應結合生產特點制定相應的應急救援預案,配備應急救援組織和應急救援物資,并定期開展演練活動。

16)加強動火、起重、登高、設備內作業、抽堵盲板、動土、電氣等危險作業的安全管理,嚴格執行作業許可制度。

[1]張浩.電爐法黃磷生產火災危險性分析[J].價值工程,2012,31(36):282-283.

[2]周國泰.危險化學品安全技術全書[M].北京:化學工業出版社,2003.

[3]GB/Z 24784-2009 《黃磷安全規程》[S].