無煙煤直接還原銅渣中鐵礦物工藝研究*

李鎮坤,文衍宣,蘇 靜

(廣西大學化學化工學院,廣西南寧530004)

中國是世界主要銅生產國,每年銅渣排放量達800萬t以上,渣中含有鐵、銅、鋅、鉛、鈷和鎳等多種有價金屬和金、銀等少量貴金屬,其中鐵含量遠高于中國鐵礦石可采品位[w(TFe)>27%][1-3]。 而到目前為止,中國銅渣除少部分用作防銹磨料、水泥混凝土原料外[4-7],大部分還沒有得到很好的利用,造成了巨大的資源浪費。這些銅渣一方面增加了企業堆置廢渣的土地征用和場地處置等費用,使企業消耗大量土地而且增加生產成本;另一方面廢渣的長期存放致使一些有害元素通過土層滲透進入地表及地下水中污染環境[8-9]。因此,銅渣資源化利用已成為銅業可持續發展的關鍵。

銅渣是企業使用銅礦為原料加工提煉銅系產品后所排放的固體廢棄物。銅礦經熔煉等工序后渣中的鐵元素含量通常超過30%(質量分數),是較好的含鐵原料。提取其中銅、鐵、鋅、鎳和鈷等有價金屬,既可以充分利用資源又可以減少環境污染。因為銅渣中的鐵不是以Fe2O3或Fe3O4的形式存在,而是以硅酸鐵(Fe2SiO4)的形式存在[10],所以利用傳統加工礦物的方法很難使其中的鐵得到有效回收。加入調渣劑的方法[11]或高溫熔融氧化法[12]是兩種常見的將銅渣中的硅酸鐵轉化為Fe3O4后再經磨礦磁選回收的有效方法,而關于用無煙煤直接還原銅渣中的鐵礦物使其成為金屬鐵,再進行磁選回收其中的金屬鐵的方法至今未有報道。為此,筆者以水淬銅渣為原料,采用無煙煤將銅渣中的鐵礦物直接還原為金屬鐵,通過正交實驗和單因素實驗對還原工藝進行了優化。得到的含金屬鐵焙砂可以作為后續磁選分離的原料,磁選得到的金屬鐵可用作電爐煉鋼制備高性能的鋼鐵。

1 實驗

1.1 原料

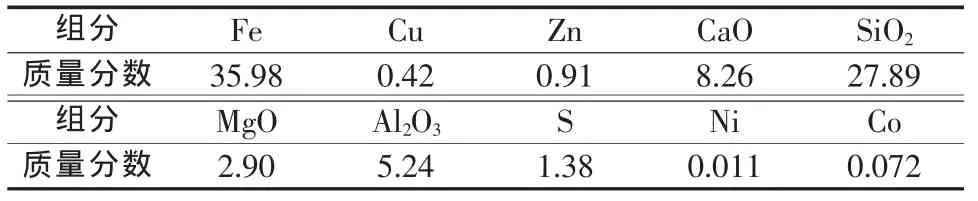

實驗所用銅渣為云南某銅礦經加工提煉銅系產品后的水淬渣。銅渣樣品經粉碎、研磨至粒度<150 μm,其主要化學成分見表1。由表1可見,銅渣中含有較高的鐵、銅、鋅和硅等元素,有害雜質硫的含量也較高。

表1 銅渣主要化學成分 %

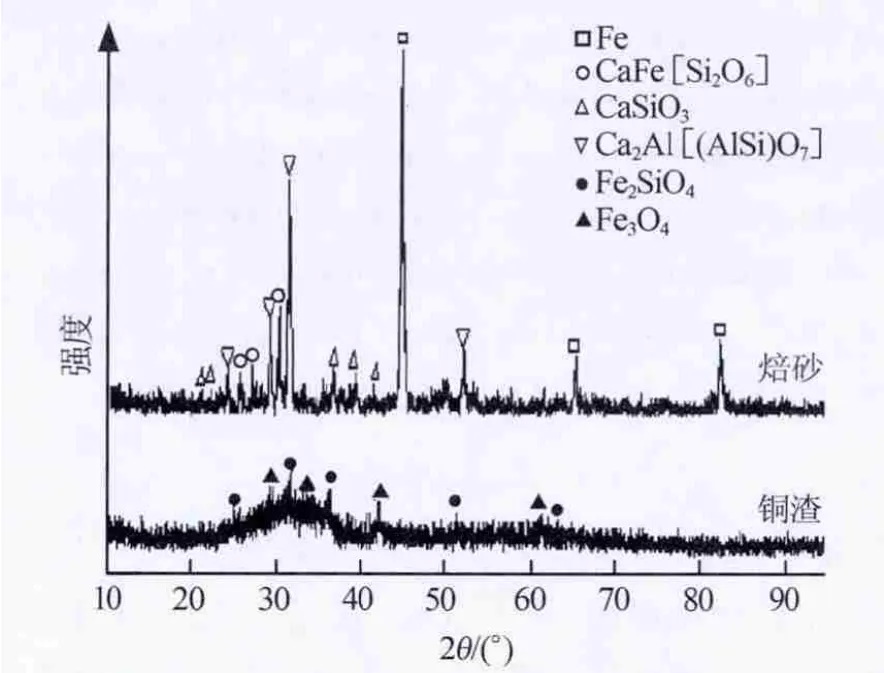

圖1是銅渣及還原焙砂的XRD譜圖。礦物學分析表明,銅渣中的鐵主要是以Fe2SiO4的形式存在,還有少量的Fe3O4,幾乎沒有其他形式的鐵礦物。由于實驗所用的銅渣為水淬銅渣,顆粒結構致密,呈非晶態,所以XRD譜圖中幾乎不形成明顯的衍射峰。

圖1 銅渣和還原焙砂XRD譜圖

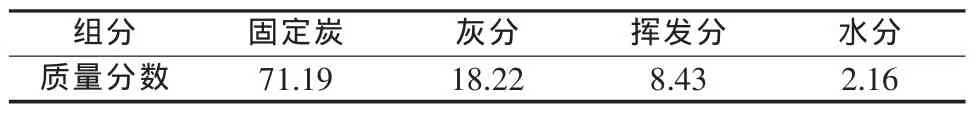

還原劑采用無煙煤,研磨至粒度<150 μm,其主要成分見表2。

表2 無煙煤主要化學成分(以空氣干燥基計) %

礦石堿度用(CaO+MgO)與(SiO2+Al2O3)的質量比表示,比值小于0.8為酸性礦石,比值在0.8~1.2為自熔性礦石,比值大于1.2為堿性礦石。實驗所用水淬銅渣的堿度為0.34,為酸性礦渣。為了促進Fe2SiO4的還原,在直接還原過程中加入堿性氧化物CaO。用于實驗的CaO是分析純試劑,灼燒后CaO的質量分數大于98%。

1.2 實驗方法

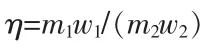

稱取10.00 g銅渣,配以一定量的無煙煤和CaO,完全混合后置于瓷舟內,在管式爐中在一定溫度下進行還原焙燒,達到反應設定時間后冷卻到室溫。取出還原渣后研磨至一定細度,用三氯化鐵-重鉻酸鉀容量法分析還原渣中金屬鐵的含量,計算鐵礦物中鐵的金屬化率,即鐵氧化物還原為金屬鐵的效率,以鐵金屬化率作為試驗過程的評價指標。按下式計算鐵的金屬化率(η):

式中:η為Fe的金屬化率;w1為還原焙燒產物中Fe的質量分數;m1為還原焙燒產物的質量;w2為銅渣中Fe的質量分數,35.98%;m2為銅渣質量,10.00 g。

1.3 實驗分析儀器

銅渣還原焙燒前后的物相鑒定采用D/MAX-2500PC型 X射線衍射儀[輻射源 Cu/Kα,40 kV,100 mA,掃描速度 8(°)/min,掃描范圍 2θ為 5~100°]。在此基礎上,采用日本日立S-3400N掃描電子顯微鏡(SEM)分析還原焙燒產物中金屬鐵和渣相的可分離性,從而確定能否通過磨礦-磁選工藝進行分離回收金屬鐵。

2 結果與討論

2.1 還原過程熱力學分析

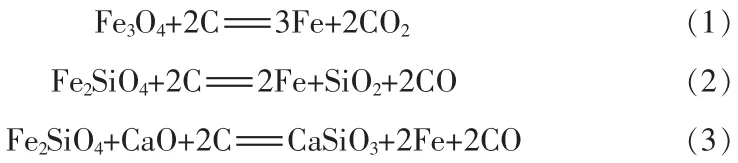

銅渣中的鐵礦物Fe2SiO4和Fe3O4在無煙煤直接還原過程中的還原行為有所不同。在溫度高于843 K(570℃)時,Fe3O4按下列順序逐級還原Fe3O4→FeO→Fe。 而 Fe2SiO4一般在 298~1 600 K(25~1 327℃)先分解成FeO,然后再還原為金屬鐵。Fe2SiO4和 Fe3O4直接還原的主要反應如下[13-14]:

圖2 反應(1)~(3)的 ΔG?與溫度的關系

2.2 還原工藝實驗

2.2.1 正交實驗

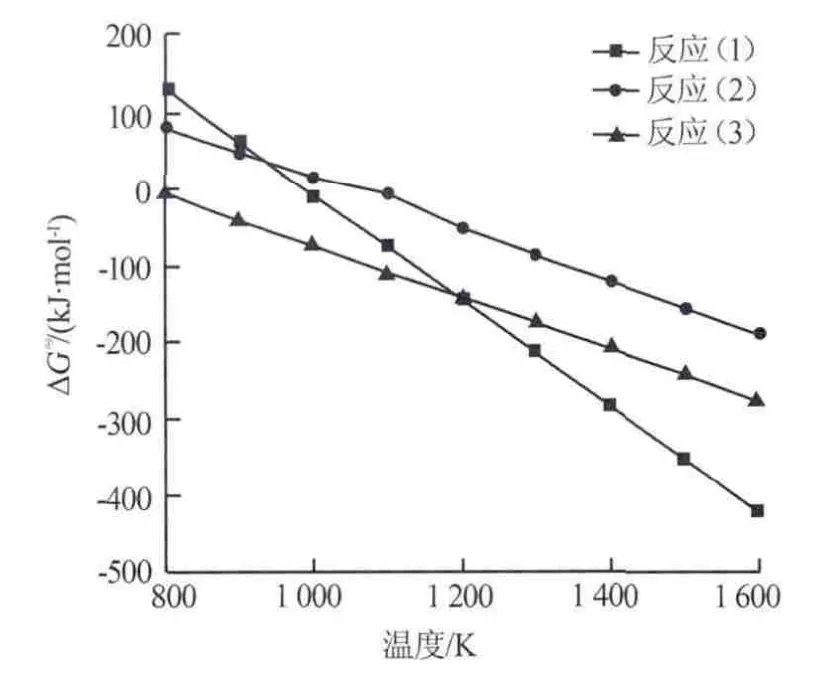

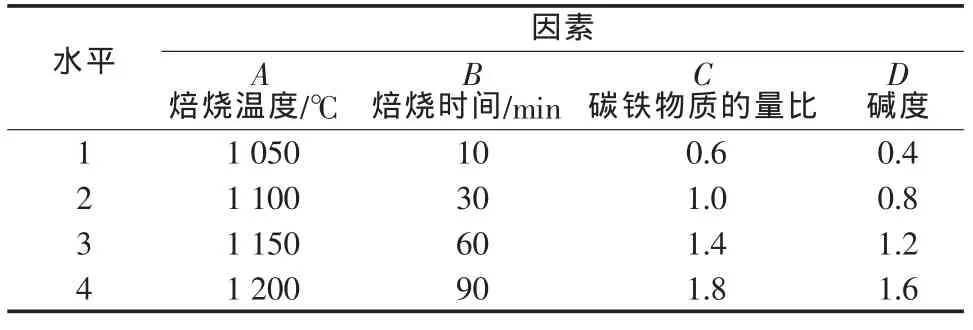

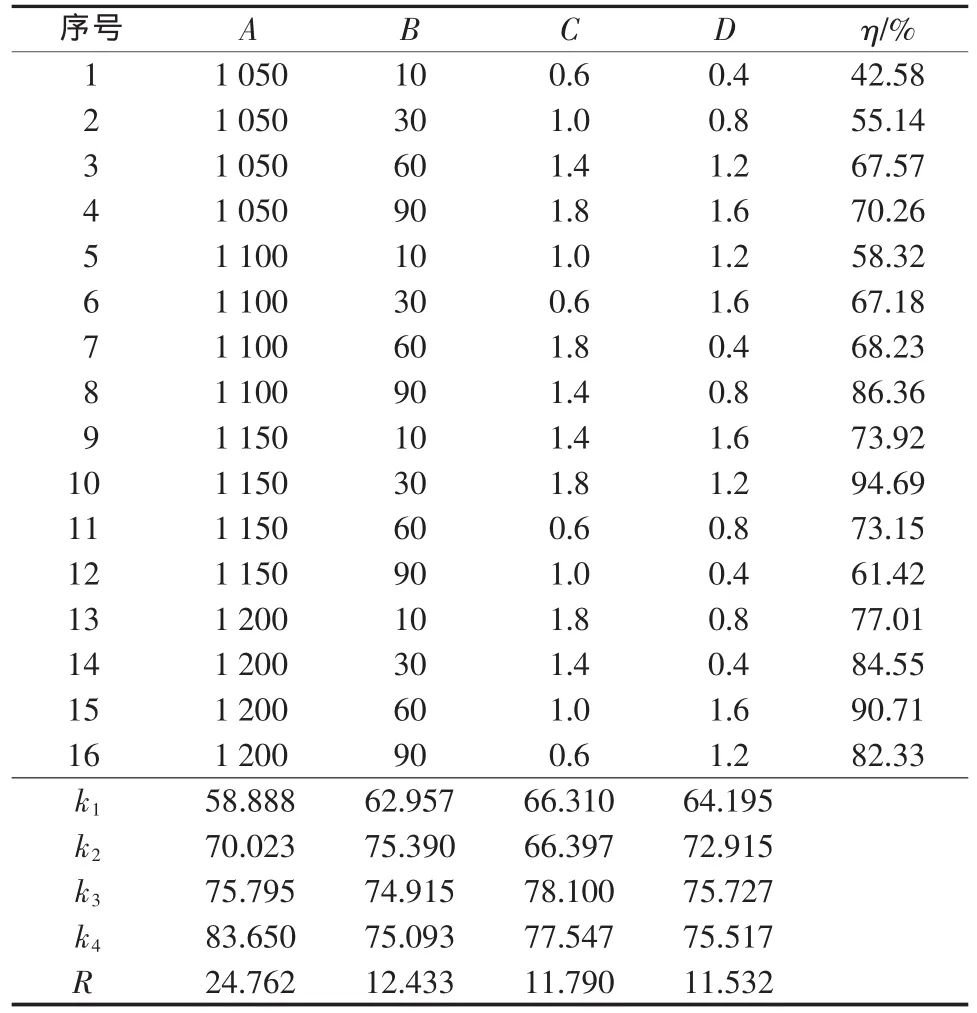

為了確定工藝參數對無煙煤還原銅渣中鐵礦物過程的影響,在探索實驗研究的基礎上,用正交實驗研究焙燒溫度(A)、焙燒時間(B)、碳鐵物質的量比(C)、堿度(D)對鐵金屬化率(η)的影響。以鐵金屬化率為目標函數設計了四因素四水平正交實驗L16(44),各實驗因素及水平如表3所示。正交實驗方案及結果如表4所示。由正交實驗結果可知:上述4個因素影響鐵金屬化率的大小順序為焙燒溫度>焙燒時間>碳鐵配比>堿度。在正交實驗基礎上進一步研究了焙燒溫度、焙燒時間、碳鐵配比和堿度對鐵金屬化率的影響,進而確定適宜工藝條件。

表3 正交實驗因素及水平

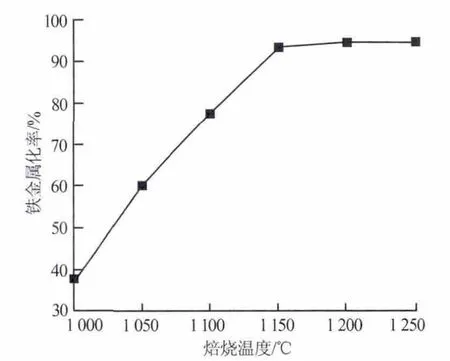

2.2.2 焙燒溫度的影響

固定條件:在焙燒時間為30 min、碳鐵物質的量比為1.4、堿度為1.2。考察焙燒溫度對銅渣中鐵金屬化率的影響,結果如圖3所示。由圖3可見,隨著焙燒溫度的升高鐵的金屬化率迅速上升,但當焙燒溫度為1 150℃以后金屬化率的增大幅度有限。溫度越高生成的金屬鐵擴散聚集成大顆粒金屬鐵的可能性越大。但是溫度太高時能耗和設備的耐高溫能力都需要進一步提高,而且生成的金屬鐵會與部分渣相互相熔融燒結混雜結疤,從而增加后續磨礦-磁選分離的難度,甚至影響工業生產的正常進行。綜合考慮各方面因素,選擇焙燒溫度為1 100℃。

表4 正交實驗方案及結果

圖3 焙燒溫度對銅渣中鐵金屬化率的影響

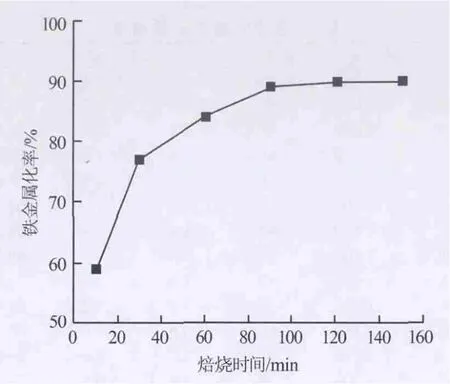

2.2.3 焙燒時間的影響

固定條件:焙燒溫度為1 100℃、碳鐵物質的量比為1.4、堿度為1.2。考察焙燒時間對銅渣中鐵金屬化率的影響,結果如圖4所示。由圖4可見,焙燒時間過短銅渣中鐵礦物得不到充分還原,鐵金屬化率低;焙燒時間過長,則因鐵礦物已被充分還原而不可能大幅提高鐵的金屬化率。從節約能源等方面考慮,選擇焙燒時間為90 min。

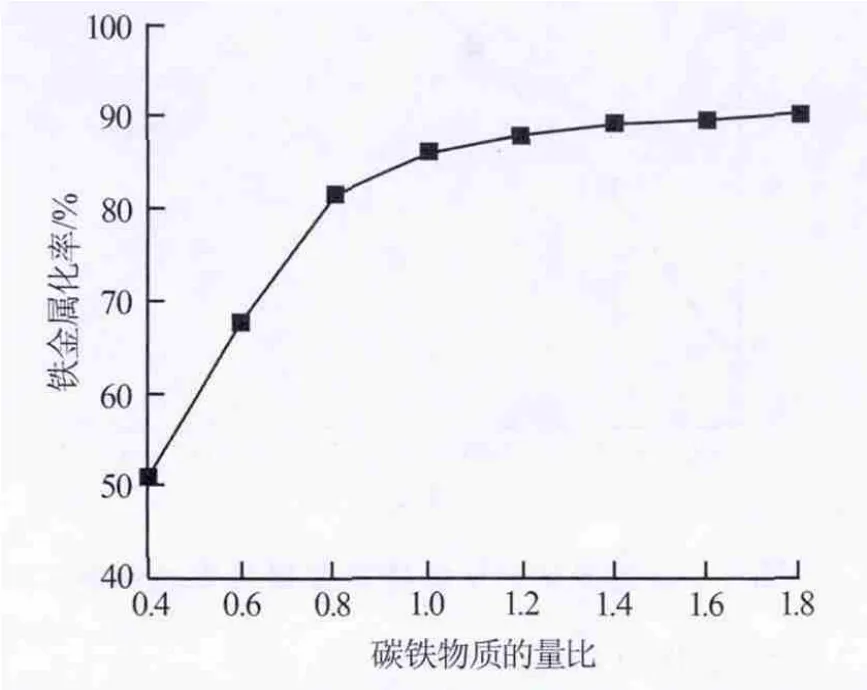

2.2.4 碳鐵物質的量比的影響

圖4 焙燒時間對鐵金屬化率的影響

固定條件:焙燒溫度為1 100℃、焙燒時間為90min、堿度為1.2。考察碳鐵物質的量比對銅渣中鐵金屬化率的影響,結果如圖5所示。由圖5可見,隨著碳鐵配比的增大,鐵金屬化率先大幅上升而后趨于平穩。碳鐵配比過低,銅渣中的鐵礦物不能被充分還原成金屬鐵。碳鐵配比過高,則還原析出的金屬鐵往往難以逾越疏松多孔的煤表面而聚集,生長成粒度較大的金屬鐵顆粒。只有當碳鐵配比適當時,才能既保證銅渣中的鐵礦物被充分還原,又保證還原析出的金屬鐵顆粒足夠大,以便通過磨礦實現單體分離再磁選回收。綜合考慮經濟等方面因素,選擇碳鐵物質的量比為1.4。

圖5 碳鐵物質的量比對銅渣中鐵金屬化率的影響

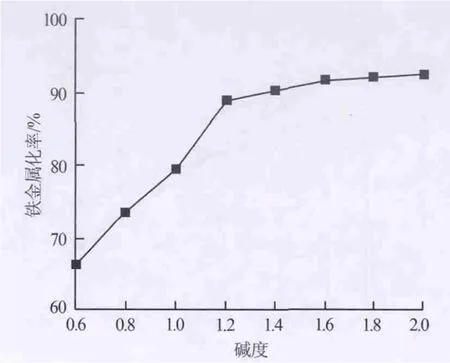

2.2.5 堿度的影響

固定條件:焙燒溫度為1 100℃、焙燒時間為90 min、碳鐵物質的量比1.4。考察堿度對銅渣中鐵金屬化率的影響,結果如圖6所示。由圖6可見,隨著堿度的增大鐵金屬化率逐漸增大而后趨于穩定。堿度選擇要適當,既能滿足CaO促進Fe2SiO4直接還原的需要,又能使直接還原生成的金屬鐵易于擴散聚集而形成有利于磨礦-磁選回收的大顆粒金屬鐵,這樣才能保證有良好的分選指標。綜合考慮各方面因素,選擇堿度為1.6。在此工藝條件下鐵金屬化率達91.84%。

圖6 堿度對銅渣中鐵金屬化率的影響

3 焙燒產物的物相與顯微結構分析

將銅渣在焙燒溫度1 100℃、焙燒時間90 min、碳鐵物質的量比1.4、堿度1.6的最佳條件下進行還原焙燒,對所得焙燒產物進行XRD分析(見圖1)和掃描電鏡分析(見圖7)。

由圖1可見,銅渣經直接還原焙燒后,其原本大量存在的硅酸鐵物相已不存在,基本轉變成了金屬鐵、硅酸鈣和鈣鐵輝石等存在于焙燒產物中。因此無煙煤還原銅渣中的鐵礦物效果較明顯。

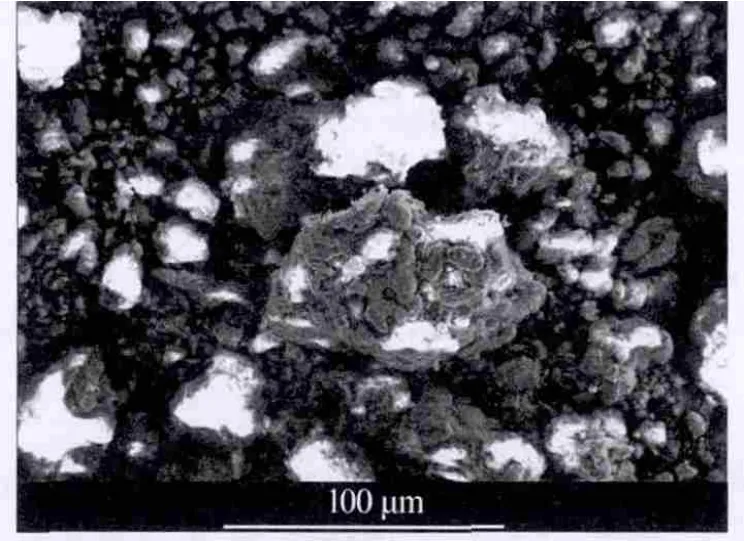

由圖7可見,焙燒產物中金屬鐵顆粒粒度多數在50 μm以上。金屬鐵顆粒粒度大,且與渣相呈現物理鑲嵌關系,易于通過磨礦實現單體分離,再通過磁選回收其中的金屬鐵。

圖7 最佳焙燒條件產物掃描電鏡照片

4 結論

采用無煙煤直接還原銅渣中鐵礦物形成金屬鐵,研究了焙燒溫度、焙燒時間、碳鐵物質的量比、堿度對鐵金屬化率的影響,在實驗條件下得到如下結論:1)銅渣中鐵礦物的金屬化率隨著焙燒溫度、焙燒時間、碳鐵配比和堿度的增加先增加然后基本保持不變;2)焙燒溫度對銅渣中鐵礦物金屬化率的影響最大,其次是焙燒時間和碳鐵配比,堿度的影響較小;3)無煙煤直接還原銅渣中鐵礦物的工藝條件:焙燒溫度為1 100℃,焙燒時間為90 min,碳鐵物質的量比為1.4,堿度為1.6,在此工藝條件下鐵金屬化率達到91.84%。

[1]曹洪楊,付念新,王慈公,等.銅渣中鐵組分的選擇性析出與分離[J].礦產綜合利用,2009(2):8-11.

[2]張林楠,張力,王明玉,等.銅渣貧化的選擇性還原過程[J].有色金屬,2005,57(3):44-47.

[3]楊慧芬,袁運波,張露,等.銅渣中鐵銅組分回收利用現狀及建議[J].金屬礦山,2012(5):165-168.

[4]Shi C J,Meyer C,Behnood A.Utilization of copper slag in cement and concrete[J].Resources,Conservation and Recycling,2008,52(10):1115-1120.

[5]Kambham K,Sangameswaran S,Datar S R,et al.Copper slag:optimization of productivity and consumption for cleaner production in dry abrasive blasting[J].Journal of Cleaner Production,2007,15(5):465-473.

[6]趙凱,程相利,齊淵洪,等.銅渣處理技術分析及綜合利用新工藝[J].中國有色冶金,2012,41(1):56-60.

[7]張林楠,張力,王明玉,等.銅渣的處理與資源化[J].礦產綜合利用,2005(5):22-27.

[8]Alter H.The composition and environmental hazard of copper slags in the context of the Basel Convention[J].Resources,Conservation and Recycling,2005,43(4):353-360.

[9]Carranza F,Romero R,Mazuelos A,et al.Biorecovery of copper from converter slags:Slags characterization and exploratory ferric leaching tests[J].Hydrometallurgy,2009,97(1/2):39-45.

[10]李磊,胡建杭,王華.銅渣熔融還原煉鐵過程研究[J].過程工程學報,2011,11(1):65-71.

[11]曹洪楊,付念新,張力,等.銅冶煉熔渣中鐵組分的遷移與析出行為[J].過程工程學報,2009,9(2):284-288.

[12]劉綱,朱榮,王昌安,等.銅渣熔融氧化提鐵的試驗研究[J].中國有色金屬,2009(1):71-74.

[13]郭漢杰.冶金物理化學教程[M].2版.北京:冶金工業出版社,2006.

[14]李磊,胡建杭,王華.銅渣熔融還原煉鐵過程反應熱力學分析[J].材料導報,2011,25(7):114-117.