氟化銨制氟化鉀新工藝研究與開發

楊華春,劉海霞

(多氟多化工股份有限公司,河南焦作454191)

目前工業上生產氟化鉀的方法主要有水解法和中和法兩種。水解法以氯化鉀為原料與四氟化硅(磷肥廠廢氣)水溶液合成氟硅酸鉀,再與氫氧化鉀或碳酸鉀水解制得氟化鉀。此方法雖解決了磷肥行業的污染物,但制備過程中又產生了二次污染,廢水排放量較大,環境污染嚴重,環保壓力較大,現推廣應用范圍較小。工業化最常用的方法是中和法,中和法主要是利用碳酸鉀或氫氧化鉀與氫氟酸(40%HF或無水HF)反應制得。此方法設備簡單,操作方便,產品質量高,但是所需原料氫氟酸中的氟均來自螢石。螢石作為戰略資源儲量有限,隨著螢石資源的逐漸枯竭和國家相應政策的調控,氟化工企業的長遠發展需要開辟新的氟源。

自然界中的氟主要存在于螢石和磷礦石中,螢石作為戰略資源被限制開采,而磷礦石中的氟含量為3%~5%(質量分數)。生產1 t濕法磷酸(100%P2O5)或 1 t普鈣 (100%P2O5)約副產 0.05 t氟硅酸(以100%氟硅酸計)。2012年磷肥產量為1 766.32萬t(100%P2O5),可以副產氟硅酸約 60萬 t(以 100%氟硅酸計)。此部分氟資源目前主要用于生產氟硅酸鈉,少量生產冰晶石或氟化鋁,其余均因溶液濃度太低實行無組織排放,造成了氟資源的浪費和環境污染,限制了磷肥行業的快速發展。因此,合理開發利用此部分氟資源是解決制約磷肥行業發展的瓶頸,也是當前研究的熱點和重點。

經研究證明,利用磷肥副產物氟硅酸氨解后的氟化銨與工業氫氧化鉀/碳酸鉀直接反應,后經濃縮、噴霧干燥得到的氟化鉀產品與中和法所得產品質量相媲美,濃縮過程中產生的氨氣經吸收成氨水再重新返回氨解系統,整個工藝所產廢水、廢氣全部實現閉路循環,不產生二次污染,屬于國家提倡的清潔生產項目。筆者介紹了氟化銨法制備氟化鉀的工藝過程及產品質量。

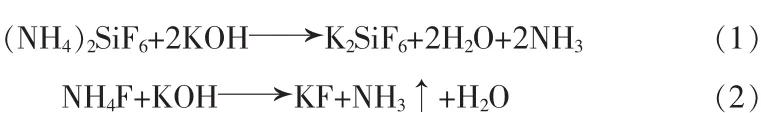

1 工藝原理

2 工藝流程敘述及簡圖

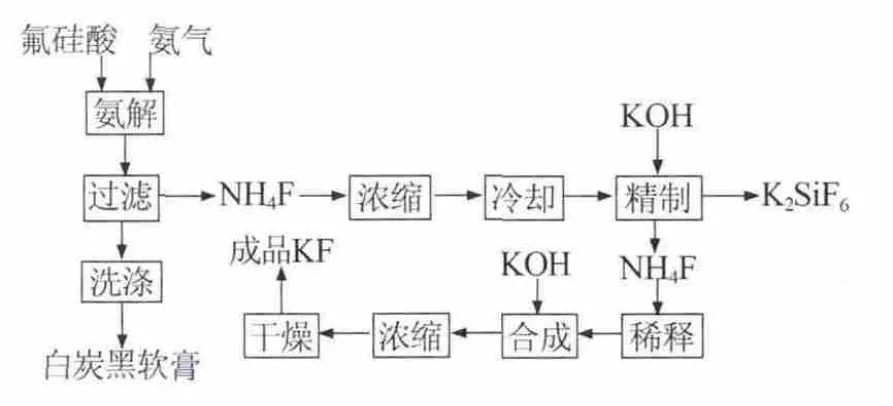

1)將氟硅酸氨解所得粗氟化銨溶液打入除硅槽內加入一定量固體KOH精制除硅,充分反應后過濾,濾液為精氟化銨溶液,濾餅洗滌烘干后得氟硅酸鉀成品。

2)將精氟化銨溶液打入反應釜后,勻速加入理論量的固體KOH進行反應制得氟化鉀溶液,反應終點控制pH在7~8,反應結束后溫度控制在90℃左右。

3)待反應釜內反應完全后,氟化鉀溶液流入濃縮釜進行濃縮,濃縮液密度達到(1.51~1.54)×103g/cm3為最佳。濃縮結束后濃縮液溫度大于150℃。

4)濃縮合格的氟化鉀溶液打入噴霧干燥塔中進行干燥制得無水氟化鉀。

以上過程產生的含氨氣體經冷卻循環吸收成氨水進入貯槽備用。反應或濃縮過程產生的水蒸氣經冷卻、氣液分離,液體進入冷凝槽,氣體排空。由氟化銨(包括氟化銨的制備過程)制備氟化鉀工藝流程簡圖如圖1所示。

圖1 氟化銨法制氟化鉀工藝流程簡圖

3 產品質量

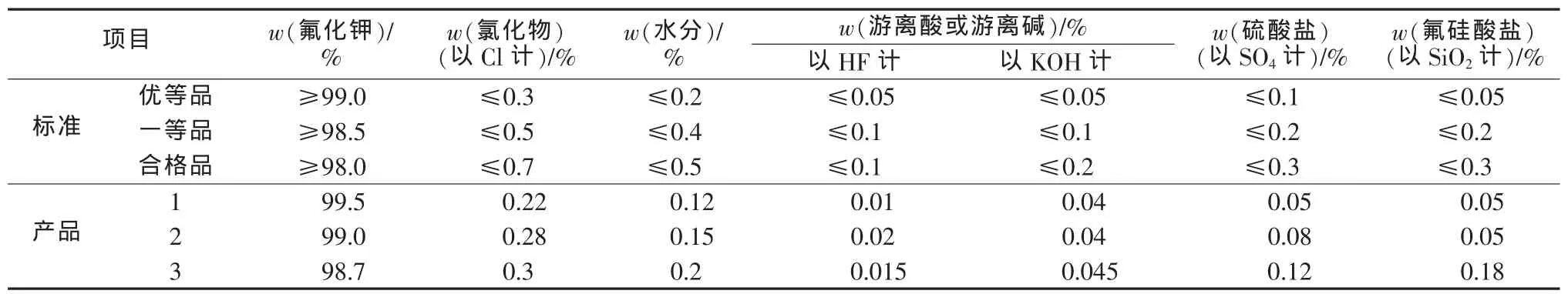

將此工藝制得的氟化鉀利用GB/T 27813—2011《無水氟化鉀分析方法》檢測后,與HG/T 2829—2008《工業無水氟化鉀》指標進行對比,見表1。從表1可以看出:新方法生產的無水氟化鉀產品質量優于HG/T 2829—2008《工業無水氟化鉀》指標要求。

表1 新方法制得無水氟化鉀產品與行業標準對比

4 工藝評價及工藝關鍵點

新工藝以氟化銨為原料代替氟化氫,其中氟化銨可以由磷肥行業或無水氟化氫生產過程中副產的廉價氟硅酸通過氨解反應而得到,氟硅酸作為副產的有害廢物用途很少,無序排放會嚴重污染環境。而新工藝將廉價的氟資源轉化為高附加值、高品質的無水氟化鉀,拓寬了氟資源的用途范圍,減輕了環保壓力,避免了二次污染,環境效益和社會效益優勢明顯。其工藝關鍵點主要有五點:

1)控制除硅過程中KOH的加入量,避免反應過程中生成鉀水玻璃,達不到除硅效果,同時也要保證KOH的加入量,使得溶液中的氟硅酸與鉀反應生成難溶的氟硅酸鉀。通過實驗得出KOH的最佳加入量為反應結束時溶液的pH在7~8。

2)嚴格控制氟化銨與KOH反應的溫度,主要原因有兩點:一是氟化銨與KOH的反應屬于放熱反應,溫度過高容易溢槽;另一方面,為保證氨的順利逸出,反應溫度也不易控制過低。通過實驗得出最佳反應控制溫度為90℃。

3)反應過程中嚴格控制KOH的用量,KOH的用量超過氟離子物質的量時,會導致生成的氟化鉀成品中殘存氫氧化鉀;反之,小于氟離子物質的量時,會導致生成的氟化鉀成品中殘存氟氫化鉀。通過實驗得出KOH的最佳用量為與氟化銨水溶液中所含的氟離子的物質的量相等。

4)控制濃縮后氟化鉀溶液的濃度,嚴禁濃度過高產生結晶體堵塞管道,過低增加干燥成本。通過實驗得出濃縮結束時溫度應在150℃以上,密度應控制在(1.51~1.54)×103g/cm3為最佳。

5)整個反應過程中氨和廢水的循環利用避免了二次污染的產生,達到清潔生產的目的。

5 成本對比分析

成本對比分析副產物不進行折算,單價均為不含稅價。

1)傳統工藝中和法生產1 t氟化鉀原料成本:氫氧化鉀(質量分數為95%)單耗1.17t,單價5556元/t,金額6 500元;氫氟酸(質量分數為40%)單耗0.89 t,單價 2 385元/t,金額 2 123元。合計8 623元。

2)新工藝中和法生產1 t氟化鉀原料成本:氫氧化鉀(95%)單耗 1.04 t,單價 5 556 元/t,金額5 778元;新工藝所用氟硅酸不計成本,但需要濃縮水8.4 t,每 t水大約需要 0.5 t蒸汽,共需要蒸汽4.2t,蒸汽單價為110元/t,金額462t。 合計6240元。

通過上述對比可以發現,氟化銨中和法生產氟化鉀的原料成本比氫氟酸中和法低2 383元/t,從而說明新方法成本的優勢。

6 小結

從節約戰略資源螢石和開辟新的低品位氟資源方面來看,目前以氟硅酸為原料制備氟化鉀的方法除上述工藝方法外,還有兩種工藝方法,一是先將氟硅酸與氯化鉀、氫氧化鉀或碳酸鉀中的一種反應制得氟硅酸鉀,氟硅酸鉀熱解制得氟化鉀或再與氫氧化鉀、碳酸鉀中的一種反應制得氟化鉀;另一種是利用氟硅酸氨解后的氟化銨與氫氧化鉀在回轉爐或流化床內反應制得氟化鉀[1]。第一種工藝方法存在氟硅酸鉀產品顆粒過細、洗滌過濾困難、環境污染嚴重等缺點;第二種工藝方法反應時產生的氨氣會在回轉窯或流化床內聚集,容易達到氨的爆炸極限,存在安全隱患。以上兩種方法均不易于實現工業化生產,只有氟化銨法(本文敘述的方法)無論是工藝流程、產品質量以及生產成本,還是環境保護等諸多方面都適用于工業化生產,其經濟效益、社會效益和環境效益都極為顯著,是今后低品位氟資源綜合利用和氟化鉀生產的發展方向,值得推廣應用。

[1]尹莉婷,明大增,李志祥,等.氟化銨干法制氟化鉀試驗研究[J].貴州大學學報:自然科學版,2012,29(6):60-62.