CRTSⅠ型雙塊式無砟軌道道床板軌排框架法施工技術

王志紅

(中鐵四局集團有限公司,安徽合肥 230023)

CRTSⅠ型雙塊式無砟軌道結構自上而下依次為鋼軌、扣件、軌枕、道床板和底座板(支承層)。道床板施工方法有軌排框架法和工具軌法,軌排框架法集成化程度高,減少了現場軌排組裝、提軌等工序,比傳統的工具軌法節省勞動力投入。軌排框架法已在多條客運專線、高鐵施工中應用。本文結合蘭新客運專線無砟軌道施工實踐,對道床板軌排框架法施工技術進行研究和總結。

蘭新客運專線道床板設計寬2.8 m、厚0.26 m,采用C40混凝土現場澆筑,道床板內設置雙層配筋。采用單元式道床板結構,其中路基段每個單元道床板縱向長19.47 m,單元之間設置寬30 mm伸縮縫;橋梁地段板長根據橋梁的實際長度確定,標準道床板的單元長度為6.5 m(含伸縮縫0.1 m),異型道床板的單元長度根據梁長調整,最短不小于4.2 m,最長不大于7.8 m。

1 軌排框架法施工設備的配置

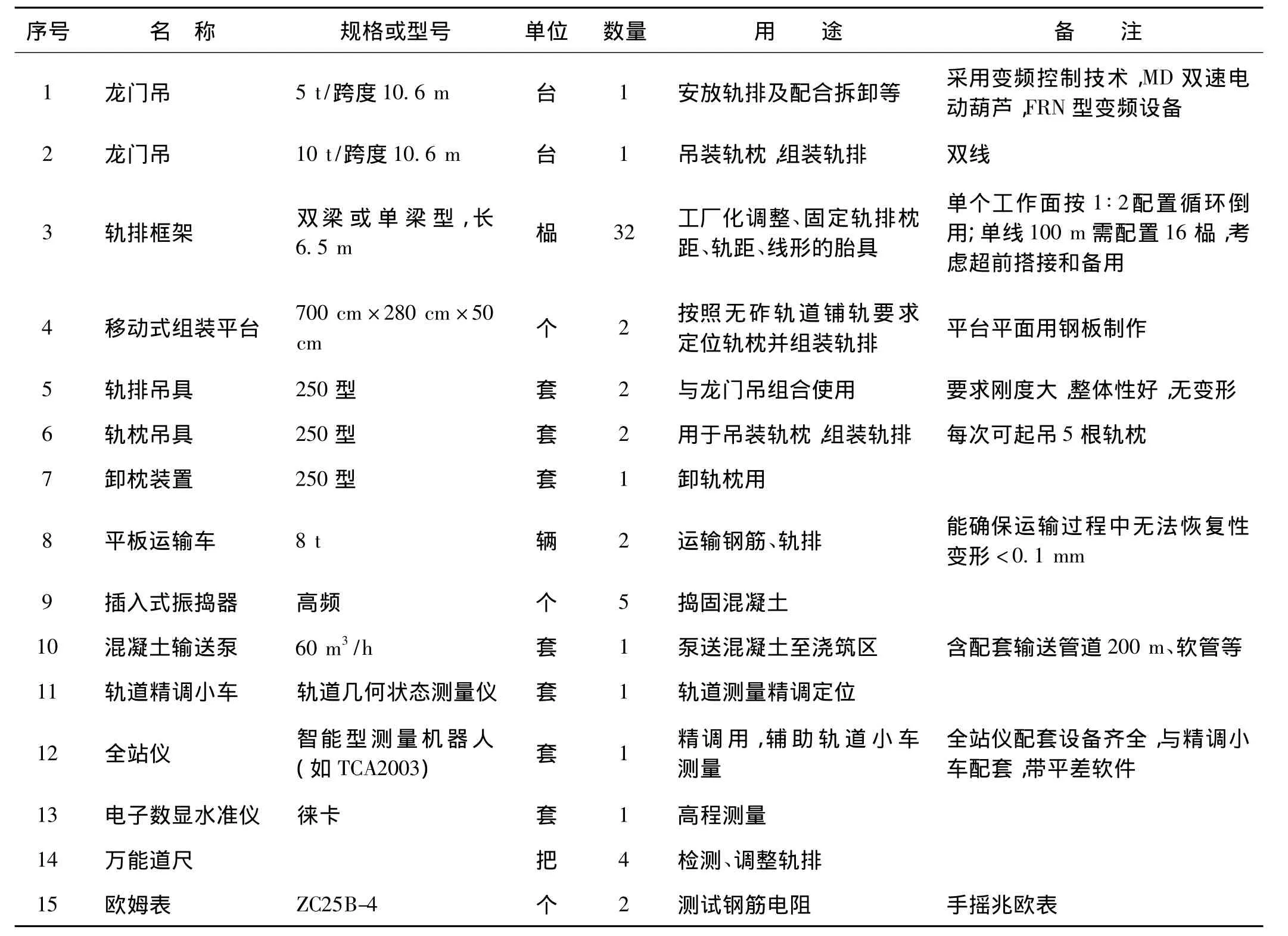

按單工作面單線施工100 m計算,蘭新線軌排框架法施工主要工裝設備的配置見表1。

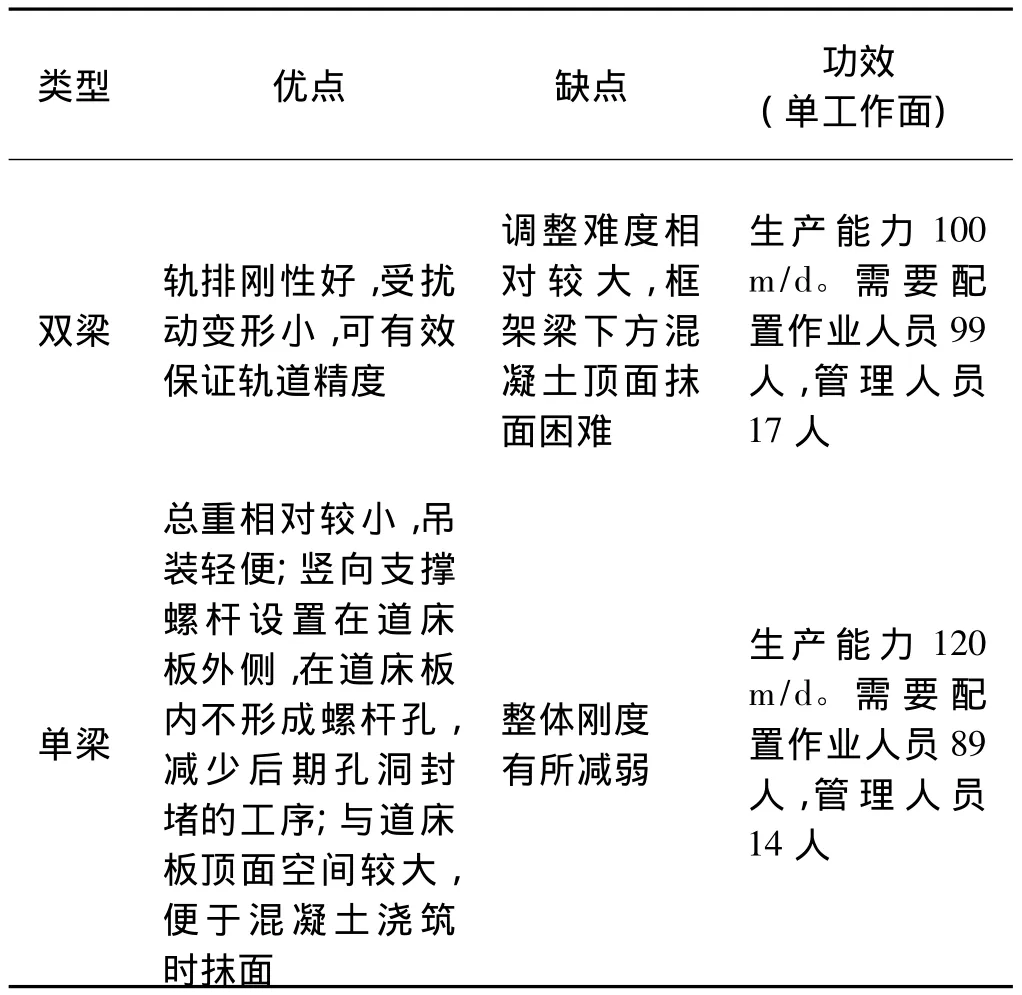

軌排框架主要由工具軌、橫梁、豎向支撐螺桿和軌向鎖定桿等構件組成。軌排框架和模板系統分離設計,其間采用特殊卡扣連接。軌排框架有單梁和雙梁兩種類型,兩種類型性能比較見表2。雙梁型軌排框架示意如圖1。

2 軌排框架法施工特點

通過軌排與工具軌的組合,將軌排轉變為類似“軌道板”的結構,然后采用成熟的軌道板式調整工藝來進行軌排的調整。軌排調整分為就位、粗調和精調3個步驟。軌道的調整和固定由豎向支撐螺桿和軌向鎖定桿完成,調整采用螺紋無級調整。支撐螺桿調整軌排高低和水平,軌向鎖定桿調整軌排橫向和起固定作用。

軌排框架作為工具用于現場組裝軌排,集成化性能好,在施工區外一次完成軌排枕距、軌距、線形的工廠化調整固定,加快后續精調工序速度,提高軌道鋪設的精度。

軌排框架施工法是典型的流水作業。施工程序容易掌握、各工序銜接緊湊有序,施工進度和質量與各工序息息相關,其中任一工序的工效降低,將會影響其它工序的施工。因此,在施工組織時要均衡各工序的資源配置,做到均衡生產。

軌排框架法施工道床板,施工進度和質量受工裝設備的制約和影響較大,要加強對工裝設備的日常維護保養,確保各工裝設備正常運轉。每循環周轉3~4次后應對軌距、軌向等參數進行檢校,對于偏差較大的框架要進行校正。

3 主要施工工藝

1)軌枕存放和運輸:采用平板車運輸,集中場地堆放,層高不超過5層;利用龍門吊(汽車吊)和專用吊具裝卸軌枕。

2)軌排組裝和運輸:每個工作面配2個移動組裝平臺和多個軌排存放場,在組裝平臺上進行軌排組裝。將雙塊式軌枕按順序擺放到組裝平臺上,按規范要求的枕距分開,軌枕間距誤差控制在5 mm以內。龍門吊吊起軌排移動至組裝平臺上方,正確對位后將軌枕固定在框架上。龍門吊吊起組裝好的軌排框架(少于3層),用平板車運至預定地點進行定位鋪設。

表1 軌排框架法施工主要工裝設備配置

表2 雙、單梁兩種類型軌排框架性能比較

圖1 雙梁型軌排框架示意

3)安裝底層鋼筋:利用CPⅢ控制點,用全站儀放樣出道床板邊線,用墨線彈好底層鋼筋安放位置,將預制好的混凝土墊塊按梅花形布置在底座板(支承層)上。先放置縱向鋼筋,后放置橫向鋼筋,然后安裝絕緣卡子,最后用絕緣扎絲固定。

4)軌排框架就位:平板車運送組裝好的軌排框架到現場后,根據測設的底座板(支承層)軌道中心點位置,用10 t龍門吊依次鋪設,使軌排準確就位,軌排就位誤差控制在高程-10~0 mm、中線±10 mm,以便減少后續粗調的工作量。充分利用相鄰的兩軌排軌枕間距允許誤差范圍,調整軌縫。

5)粗調:粗調目的是使軌道分級逐步接近設計位置。使用橫向、豎向調整裝置完成軌排的粗調工作。粗調按照先水平后中線順序循環進行,粗調后的軌道位置偏差控制在中線±5 mm,高程-2~-5 mm,以便減少后續精調工作量。

6)安裝上層鋼筋及電阻測試:軌排粗調完成后,進行道床板上層及接地鋼筋的安裝,接地端子焊接在道床兩側接地鋼筋上,相互絕緣的道床板鋼筋之間電阻值必須達到2 MΩ以上。

7)模板安裝:在軌排粗調結束后進行模板安裝,路基地段單元縫位置要采用全站儀準確放樣、劃線標注。模板安裝必須穩固牢靠,接縫嚴密,不漏漿。模板安裝時不能擾動已粗調完的軌排。

8)精調:精調目的是使軌道達到精確的三維定位、整體趨于均勻和平順。配備智能型全站儀、專業精調檢測小車,采取定點測量模式對軌排進行測量。根據實時顯示的軌道實際位置與設計位置偏差,指導現場的調軌作業。軌排精調后軌道位置誤差控制在中線-0.5~0.5 mm,高程 -0.5~0 mm。當軌道偏差在1 mm以內時,用魚尾夾板連接前后相鄰兩榀軌排框架,工具軌接頭處應平順,不得有錯臺。精調長度宜超出已施工完畢道床板1榀軌排長度。

9)混凝土澆筑:①澆筑混凝土之前,首先檢查確認精調結果,如果軌道精調后放置時間過長(超過6 h),或環境溫度變化超過15℃,或受到外部條件影響,軌排必須重新精調。②澆筑采用集中拌合、運輸車運送、泵送混凝土、高頻插入式振搗器振搗密實、人工收面的方法。③在整個澆筑過程中必須保證混凝土品質恒定,每盤混凝土坍落度值應在設計范圍內;④嚴格按設計順序澆筑;⑤振搗時注意振搗器不得觸碰軌排與支撐架,插點布置應均勻,不漏振;⑥應注意軌排幾何狀態的變化,保證軌排、模板、支撐架的穩定牢固,如有變位應立即停止澆筑和振搗,并在混凝土初凝前完成調整。

10)軌排框架拆除和軌道數據采集:混凝土初凝后,松開工具軌扣件和魚尾夾板,釋放軌排應力,以防因溫度應力造成道床板混凝土開裂。軌排框架拆除后在道床板上鋪設工具軌,在無太陽直射和溫度變化不大的環境下,對軌道幾何狀態進行復測,并記錄測量結果,對偏差超出要求的點位進行標注和分析,以便后續施工采取糾偏措施。

11)混凝土養護:應將道床板混凝土養護作為關鍵工序進行質量控制,若不及時養護或養護不到位,就會造成道床板混凝土表面失水而干裂。道床板混凝土澆筑完畢后要及時覆蓋,灑水養護,在夏季要對道床板進行不少于28 d保濕養護。

4 結語

多條客運專線、高鐵施工實踐證明了軌排框架法是CRTSⅠ型雙塊式無砟軌道道床板施工質量、進度及精度控制的有力保障。雖然軌排框架法比傳統的工具軌法有許多優點,但目前使用的軌排框架在軌道精調方面還存在不足,制約了精調效率的進一步提高,需要進一步改進。

1)存在的不足

①豎向支撐螺桿和軌向鎖定桿是相互獨立的兩套調整裝置,精整過程中互相影響,需要反復測量調整,才能精調到位;軌排框架有3~4對調整點,剛度比較大,在逐點精調時,相鄰兩點會相互擾動,也需要多次反復調整,一組軌排才能調整到位。②支于中間通道或橋梁防撞墻之上的軌排軌向鎖定桿會影響現場物流通過,從而影響道床板整體施工進度。③精調時,靠作業人員口頭傳遞調整信息,由人工憑感覺與經驗扳動螺桿來實現。

2)今后需改進的方面

采用配套機械、自動控制、測量技術、信息技術一體的全自動精調設備,精調時用機器代替人工操作,用無線信息傳遞代替人工傳話,在不增加設備與人員的前提下,提高精調效率,節約成本。

在保證施工進度及精度的前提下,簡化軌排框架結構,達到無需依托橋梁防撞墻或占用橋面中間通道,解決龍門吊等物流設備的通行問題。采用縱向往復式抹面機和軌枕間雙向抹面專用設備,解決道床板混凝土頂面抹面收光作業空間受限等問題。

[1]中華人民共和國鐵道部.高速鐵路軌道工程施工技術指南[M].北京:中國鐵道出版社,2010.

[2]中華人民共和國鐵道部.高速鐵路軌道工程施工質量驗收標準[M].北京:中國鐵道出版社,2010.

[3]李方東.武廣鐵路客運專線CRTSⅠ型雙塊式無砟軌道施工關鍵技術[J].鐵道建筑,2010(1):26-29.

[4]中華人民共和國鐵道部.高速鐵路無砟軌道工程施工精調作業指南[M].北京:中國鐵道出版社,2009.

[5]陳政.CRTSⅠ型雙塊式無砟軌道道床板軌排穩定控制技術[J].鐵道建筑,2010(1):30-31.