載荷對重型車輛發動機活塞環-缸套摩擦學性能的影響

李 奇,王憲成,蔡志海,底月蘭,何 星

(1裝甲兵工程學院 機械工程系,北京100072;2裝甲兵工程學院 裝備再制造工程系,北京100072)

重型車輛發動機的活塞環-缸套摩擦副,經常處于高溫、高壓、邊界潤滑等惡劣工況,這就要求活塞環與缸套必須具有優良的耐磨性和可靠性,確保發動機保持高功率、高轉速、長壽命的工作狀態。目前,國內外學者通過實驗研究了靜載荷對摩擦副摩擦學性能的影響[1-3]。發動機在工作過程中,活塞環-缸套摩擦副上并不是單一的靜載荷加載,而是復雜的動載荷加載。但是,動載荷對活塞環-缸套摩擦副摩擦學性能的影響卻鮮有報導[4],因此研究動載荷對摩擦副摩擦學性能的影響具有重要意義。

本工作在SRV實驗機上模擬活塞環-缸套摩擦副實際工況的動載荷和靜載荷環境,將重型車輛發動機實際使用的活塞環和缸套加工成試樣,測試了不同條件下摩擦副的摩擦因數和磨損量,并結合磨痕形貌和能譜分析,研究了摩擦副的磨損機制。目的是為改善摩擦副的減摩耐磨性,并為延長材料的使用壽命提供理論和實驗依據。

1 實驗材料與方法

本實驗采用SRV?4高溫摩擦磨損實驗機。它是最新一代的摩擦學測試系統,可以方便地控制載荷、溫度、往復頻率、行程,能夠較好的模擬活塞環-缸套在靜載荷和動載荷條件下往復運動的工作方式,使實驗結果更具可比性,從而對實際應用更具指導意義,目前已經廣泛應用于活塞環-缸套的摩擦學特性實驗中[5,6]。

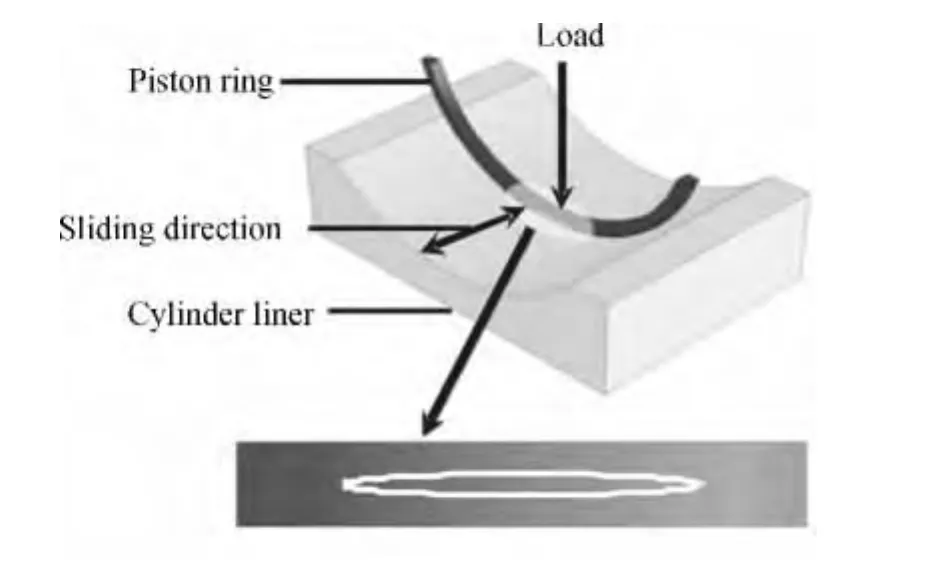

為了模擬發動機中活塞環-缸套的實際運動方式,本實驗采用相對滑動的面接觸運動形式(見圖1)。由圖1可看出,上試樣取自實際球面梯形環的一部分,材料為65Mn鋼[7],表面電鍍Cr。下試樣是用實際缸套加工制成的,材料為42MnCr52鋼,表面經過珩磨處理,長×寬×高的尺寸為20mm×12mm×5mm。同時設計了符合SRV實驗機要求的下卡具,設計的卡具具有便于拆卸,定位準確的優點。實驗過程中固定下試樣不動,使上試樣進行往復運動。試樣之間的接觸部分采用CD10W/40號機油進行潤滑。

圖1 活塞環-缸套試樣的接觸方式和運動形式Fig.1 Contacting and sliding mode of piston ring-cylinder liner sample

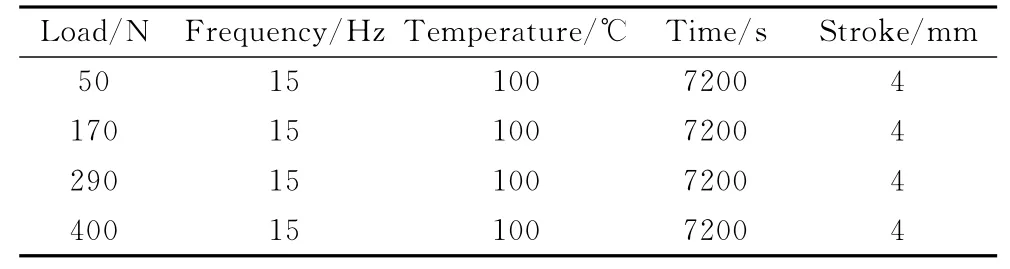

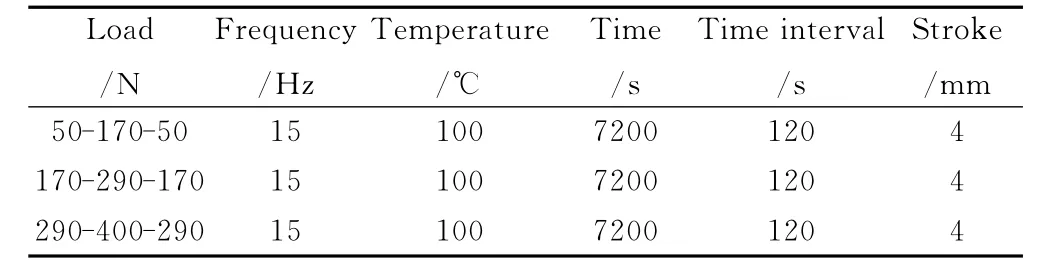

通過發動機臺架考核實驗可知,發動機實際工作過程中,氣缸內壁最高溫度約為200℃,缸內最大爆發壓力約為10MPa,換算成此實驗機最大載荷為400N。摩擦學測試條件如表1,2所示。

表1 靜載荷條件下的摩擦學實驗參數Table 1 Parameter of tribological experiments at different static loads

表2 動載荷條件下的摩擦學實驗參數Table 2 Parameter of tribological experiments at different vibration loads

實驗前后,采用無水乙醇對活塞環和缸套試樣進行超聲波清洗。利用Nova NanoSEM 450/650型高分辨場發射掃描電鏡觀察觀察活塞環、缸套表面摩擦磨損后的微觀形貌,采用Feature Max型X射線能譜儀分析表面元素分布情況。用精度為0.1mg的天平稱量試樣磨損前后的質量,所得質量差為試樣的磨損量。

2 實驗結果與討論

2.1 靜載荷條件下摩擦副的摩擦學性能

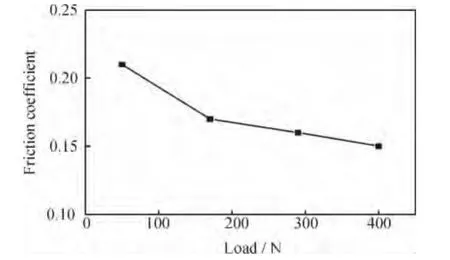

圖2為摩擦副在不同靜載荷下的摩擦因數圖。由圖2可見,摩擦副的摩擦因數隨載荷的增加而減小。當載荷從50N時增加到170N時,摩擦因數下降的較為明顯,而載荷從170N時增加到400N時,摩擦因數下降的較為平緩。與50N相比,載荷為400N時摩擦因數下降了約26%。在摩擦過程中,隨著載荷的增加,摩擦表面的微凸體發生變形,導致接觸面積增加。由于活塞環表面的Cr電鍍層具有較高的硬度和承載能力,導致載荷增加的比例大于剪切強度和接觸面積增加比例的乘積,所以摩擦副的摩擦因數隨載荷的增加而減小[8,9]。

圖2 不同靜載荷下摩擦副的摩擦因數Fig.2 Friction coefficient of mate under different static loads

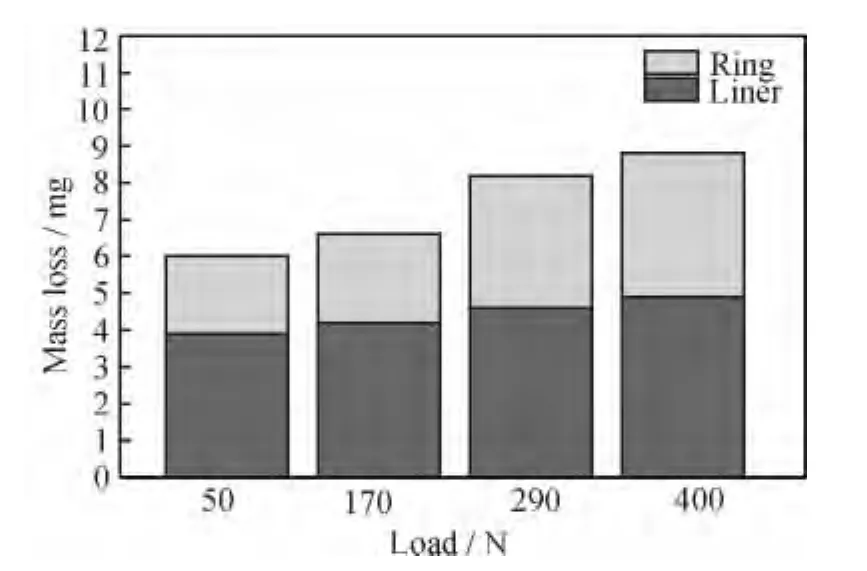

圖3為不同靜載荷下摩擦副的磨損總失重量。由圖3可見,摩擦副的總失重量隨載荷的增加而增加。當載荷為50N和170N時,總失重量增加較為平緩,當載荷超過170N后,隨載荷的增加,總失重量增加明顯。與50N相比,載荷為400N時摩擦副總失重量增加了約47%。

圖3 不同靜載荷下摩擦副的磨損總失重量Fig.3 Mass loss of mate under different static loads

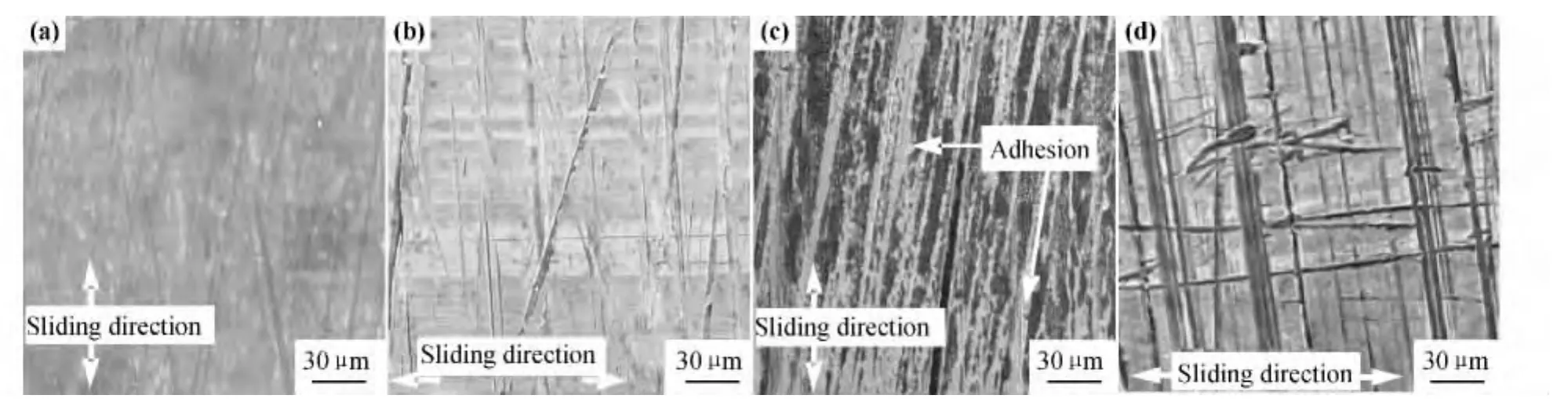

圖4為摩擦副在不同載荷下磨損后的磨痕形貌。當載荷為50N時,活塞環表面由于磨屑的犁削作用,形成輕微的犁溝,與之對磨的缸套表面劃痕呈細且淺的長條狀存在,活塞環和缸套的磨損機理以磨粒磨損為主(見圖4(a),(b))。當載荷增加到400N時,與前幾種載荷相比,活塞環表面出現了嚴重的磨粒磨損,以及摩擦過程中因黏著-摩擦熱產生的黏著磨損(見圖4(c)),此時活塞環的磨損機理轉變為綜合的磨粒磨損和黏著磨損,缸套表面犁溝明顯增深加寬(見圖4(d)),導致磨損失重量繼續增加。

從圖4(c)可以看出,活塞環表面覆蓋著條狀深色區域。通過能譜進一步分析(見圖(5)),結果表明該區域有一定量來自機油的功能元素:P,Zn,Ca,說明在摩擦過程中,通過摩擦化學反應,在活塞環表面形成摩擦反應膜。這是因為,當載荷增加到一定程度,摩擦副接觸面會產生很大的塑性應力和剪切力,產生大量的摩擦熱,導致摩擦副接觸處摩擦溫度升高,在塑性應力和高摩擦溫度下很容易產生磨屑的轉移從而形成摩擦反應膜[10,11]。摩擦反應膜可以減小摩擦副之間的接觸面積,這是摩擦因數會降低的另一個原因。此時,雖然摩擦副之間的接觸面積減小了,但是作用在已接觸的點上的壓力增加較大,再加上一些未形成摩擦反應膜的區域發生了黏著磨損,因此磨損失重量增加較多。

圖4 摩擦副在不同靜載荷下磨損后的磨痕形貌(a)活塞環50N;(b)缸套50N;(c)活塞環400N;(d)缸套400NFig.4 SEM morphologies of wear marks of mate under different static loads(a)piston ring 50N;(b)cylinder liner 50N;(c)piston ring 400N;(d)cylinder liner 400N

2.2 動載荷條件下摩擦副的摩擦學性能

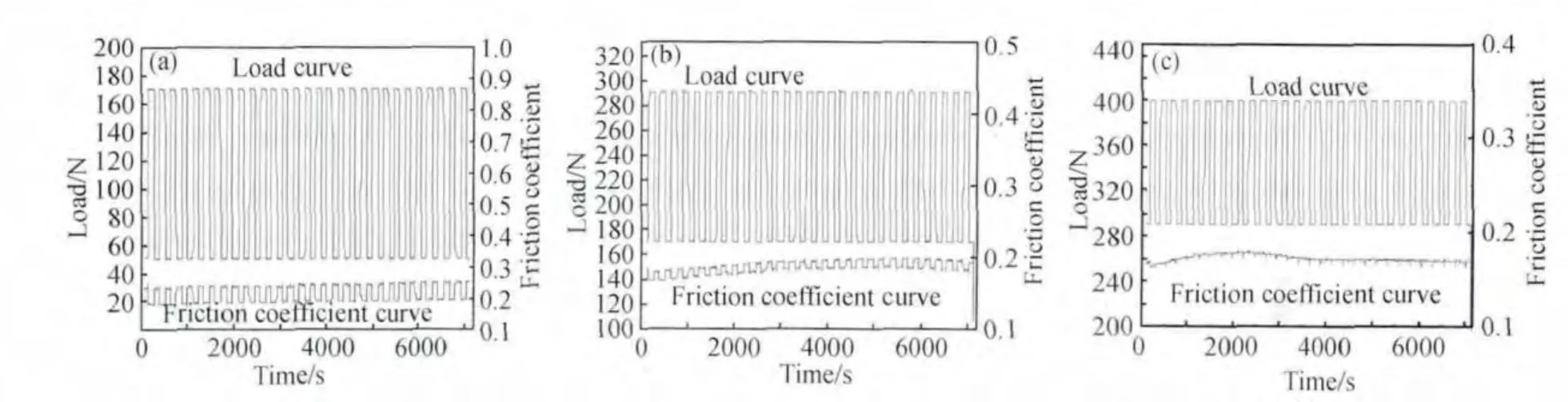

圖6為摩擦副在不同強度動載荷條件下的摩擦因數曲線。由圖6(a)可知,載荷為50N和170N交替循環時,摩擦副的摩擦因數隨載荷的變化而呈循環變化。當載荷為50N時,摩擦因數約為0.24,當載荷增加到170N時,摩擦因數約為0.19。與50N的靜載荷相比,摩擦因數上升了約14%;與170N的靜載荷相比,摩擦因數上升了約12%。

由圖6(b)可見,與低強度動載荷條件下的情況類似,載荷為170N和290N交替循環時,摩擦副的摩擦因數也隨載荷的變化呈循環變化。當載荷為170N時,摩擦因數約為0.19,當載荷增加到290N時,摩擦因數約為0.18。與290N的靜載荷相比,摩擦因數上升了約13%;與低強度動載荷條件下相比,摩擦因數有所下降。

如圖6(c)所示,與低強度和中等強度動載荷條件下的情況不同,載荷為290N和400N交替循環時,摩擦副的摩擦因數沒有太大變化,基本保持在約0.17。與400N的靜載荷相比,摩擦因數上升了約13%。與低強度和中等強度動載荷條件下相比,摩擦因數有所下降。由此可見,與靜載荷相比,在其他條件不變的情況下,動載荷條件下摩擦副的摩擦因數有所上升。而隨著動載荷強度的增加,摩擦因數呈下降趨勢。

圖5 載荷為400N時活塞環磨損表面元素的面分布圖(a)Cr;(b)P;(c)O;(d)Zn;(e)Ca;(f)CFig.5 EDS analysis of wear marks of piston ring under 400N load(a)Cr;(b)P;(c)O;(d)Zn;(e)Ca;(f)C

圖6 摩擦副在動載荷條件下摩擦因數曲線(a)低強度;(b)中等強度;(c)高強度Fig.6 Friction coefficient curves of mate under vibration loads(a)low strength;(b)moderate strength;(c)high strength

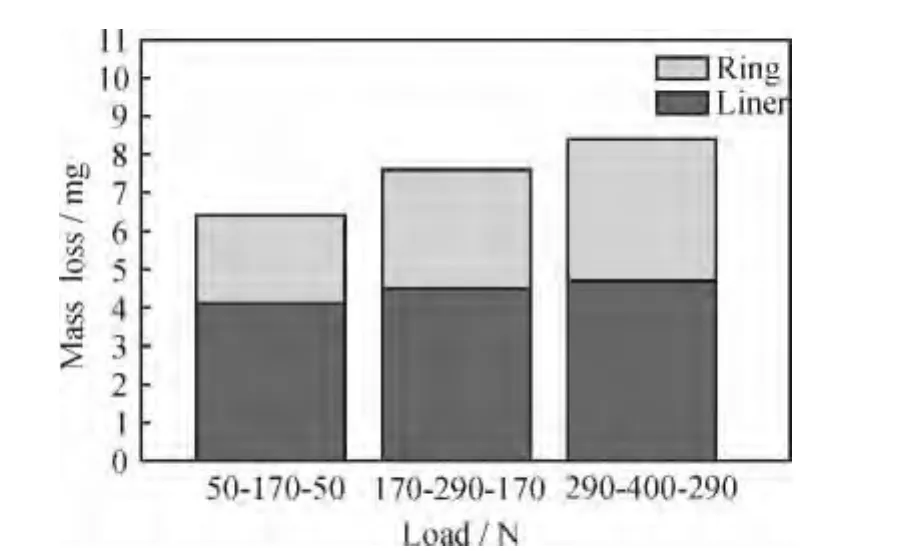

圖7為摩擦副在不同動載荷下的磨損失重量。由圖7可見,摩擦副的總失重量隨動載荷強度的增加而增加。與低強度動載荷相比,高強度動載荷條件下摩擦副的總失重量增加了約31%。載荷為50N和170N交替循環時,與50N的靜載荷相比,活塞環和缸套的失重量有所上升,但小于170N靜載荷時的失重量。載荷為170N和290N,290N和400N交替循環時,與低強度動載荷條件下相似,活塞環和缸套的失重量分別介于靜載荷為170N和290N的失重量之間、靜載荷為290N和400N的失重量之間。

圖7 摩擦副在不同動載荷下的磨損失重量Fig.7 Mass loss of mate under different vibration loads

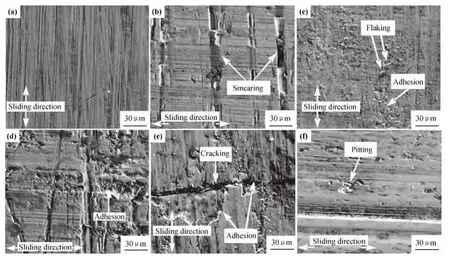

圖8是摩擦副在不同強度動載荷條件下磨損后的磨痕形貌。當載荷為50N和170N交替循環時,活塞環表面存在磨粒的犁削痕跡,犁溝的特征為細且淺的長條狀;缸套表面不但存在犁溝,而且局部出現涂抹現象。活塞環和缸套的磨損機理以磨粒磨損為主(見圖8(a),(b))。

當載荷增加到170N和290N交替循環時,活塞環表面不但存在犁溝、黏著,同時局部出現材料的剝離(見圖8(c))。其原因為,經過中等強度載荷的循環變化,材料表面在磨粒磨損過程中會產生較大的摩擦力,摩擦力對Cr電鍍層產生剪切作用,隨著磨損的進行,持續的剪切使得Cr電鍍層與基體的結合遭到破壞,導致鍍層被剝離基體。活塞環的磨損機理是綜合的磨粒磨損、黏著磨損。缸套表面存在犁溝、黏著,同時涂抹現象更加明顯(見圖8(d))。缸套的磨損機理是綜合的磨粒磨損、黏著磨損。

當載荷增加到290N和400N交替循環時,活塞環表面發生嚴重的黏著磨損,局部沿垂直于滑動方向出現裂紋(見圖8(e))。出現上述磨損特征的原因,是由于載荷對摩擦副摩擦磨損特性的影響,取決于摩擦副接觸面積的大小和變形程度。隨著載荷的增加,活塞環和缸套接觸表面的實際接觸面積增加,微凸體變形程度加劇,引起表面和亞表面的塑性變形,在表層內形成裂紋的成核點。高強度載荷的循環變化導致裂紋擴展到表面,微凸體發生剝離形成大量的磨損粒子。同時,載荷的脈沖變化使得潤滑油膜劇烈減薄,致使微凸體接觸點焊合在一起,形成黏著(見圖8(e))。活塞環的磨損機理是綜合的磨粒磨損、黏著磨損、疲勞磨損。缸套表面的原始珩磨紋已經被磨平,表面變得相對平滑,犁溝數量明顯增多。高強度載荷的循環變化,會導致缸套產生表層變形,表面最終剝離出大碎片,留下凹坑,致使局部出現點蝕(見圖8(f))。缸套的磨損機理是綜合的磨粒磨損、黏著磨損。

圖8 摩擦副在不同動載荷下磨損后的磨痕形貌(a)活塞環50N-170N-50N;(b)缸套50N-170N-50N;(c)活塞環170N-290N-170N;(d)缸套170N-290N-170N;(e)活塞環290N-400N-290N;(f)缸套290N-400N-290NFig.8 SEM morphologies of wear marks of mate under different vibration loads(a)piston ring 50N-170N-50N;(b)cylinder liner 50N-170N-50N;(c)piston ring 170N-290N-170N;(d)cylinder liner 170N-290N-170N;(e)piston ring 290N-400N-290N;(f)cylinder liner 290N-400N-290N

綜上所述,隨動載荷強度的增加,活塞環和缸套的磨損程度逐漸增加,使得摩擦副的總失重量增加。但是,由于載荷增加的比例大于材料剪切力和接觸面積增加比例的乘積,因此摩擦副的摩擦因數隨動載荷強度的增加而減小[9,12]。

3 結論

(1)隨靜載荷的增加,摩擦副的摩擦因數減小,總失重量增加。活塞環和缸套的磨損機理以磨粒磨損為主。在400N條件下,活塞環的磨損機理轉變為綜合的磨粒磨損和黏著磨損,表面形成摩擦反應膜。

(2)在低強度和中等強度動載荷條件下,載荷交替循環時,摩擦副的摩擦因數隨載荷的變化而呈循環變化。在高強度動載荷條件下,摩擦副的摩擦因數保持穩定。摩擦副的總失重量隨動載荷強度的增大而增加。

(3)在低強度動載荷條件下,摩擦副的磨損機理以磨粒磨損為主;在中等強度動載荷條件下,摩擦副的磨損機理以磨粒磨損、黏著磨損為主;在高強度動載荷條件下,活塞環的磨損機理是綜合的磨粒磨損、黏著磨損、疲勞磨損,缸套的磨損機理是綜合的磨粒磨損、黏著磨損。

[1] 李奇,王憲成,何星,等.高功率密度柴油機缸套-活塞環摩擦副磨損失效機理[J].中國表面工程,2012,25(4):36-41.

LI Q,WANG X C,HE X,et al.Wear failure mechanism of cylinder liner-piston ring friction pair for high power diesel engines[J].China Surface Engineering,2012,25(4):36-41.

[2] 蔡志海,張平,杜軍,等.65Mn鋼基體Cr TiAl N微納米復合膜的制備與抗高溫磨損性能研究[J].稀有金屬材料與工程,2010,39(6):336-340.

CAI Z H,ZHANG P,DU J,et al.Investigation of preparation technologies and tribological properties at high-temperature of Cr TiAl N composite films on 65Mn steel substrates[J].Rare Metal Materials and Engineering,2010,39(6):336-340.

[3] TRUHAN J J,QU Jun,BLAU P J.A rig test to measure friction and wear of heavy duty diesel engine piston rings and cylinder liners using realistic lubricants[J].Tribology International,2005,38(3):211-218.

[4] 孫耀文.裝甲車輛發動機缸套活塞環系統磨損仿真研究[D].北京:裝甲兵工程學院碩士學位論文,2009.

[5] HAHN M,BAUER C H,THEISSMANN R.The impact of mi-crostructural alterations at spray coated cylinder running surfaces of diesel engines-findings from motor and laboratory benchmark tests[J].Wear,2011,271(9-10):2599-2609.

[6] 王云霞,閻逢元.SRV4摩擦測試系統在材料研究中的應用[J].工程與實驗,2009,(12):30-59.

WANG Y X,YAN F Y.Application of SRV4 testing system in materials research[J].Engineering and Test,2009,(12):30-59.

[7] 黃剛,吳開明,周峰,等.薄板坯連鑄連軋生產65 Mn鋼的CCT曲線和淬透性[J].材料工程,2012,(4):52-55.

HUANG G,WU K M,ZHOU F,et al.CCT Diagram and hardenability of 65Mn steel produced by compact strip production[J].Journal of Material Engineering,2012,(4):52-55.

[8] NAM P S.Tribophysics[M].Beijing:World Publishing Corporation,1989.73-75.

[9] GUO C,CHEN J M,ZHOU J S,et al.Microstructure and tribological properties of TiAg intermetallic compound coating[J].Applied Surface Science,2011,257(24):10692-10698.

[10] LA P Q,MA J Q,ZHU Y T,et al.Dry-sliding tribological properties of ultrafine-grained Ti prepared by severe plastic deformation[J].Acta Materialia,2005,53(19):5167-5173.

[11] ASADI K S,ZARE B A,AKBARI A.The effect of sliding speed and amount of loading on friction and wear behavior of Cu-0.65 wt%Cr alloy[J].Journal of Alloys Compounds,2009,486(1):319-324.

[12] 布尚.摩擦學導論[M].北京:機械工業出版社,2007.215-217.