水平管內油氣兩相混合物的傳熱計算

王仲輝 銀建中 韓冬艷 胡大鵬

(大連理工大學化工機械學院)

0 引言

隨著石油資源的日益緊缺,海上油氣田及沙漠邊遠地區的油氣田勘探開發已經成為油氣開發的主要部分。在這些油氣開采中,往往會涉及到油氣兩相的輸送及其相關問題。在油氣兩相集輸中,若采用油氣分輸技術,盡管工藝可靠成熟,但會帶來設備繁多、前期投資較高以及運營費用增加等問題。因此從經濟性上考慮,合理可靠的兩相混輸技術通常要優于用兩條管線分別輸送原油和天然氣的分輸技術。另外,在某些開采環境下,其自然條件也不便于安裝油氣分離和初加工設備。例如,在深海油氣田開采中,其井口平臺就不適于進行油氣處理,需要將油井采出物輸送到浮式儲油輪 (FPSO)中進行分離、脫水處理;在邊遠地區的地面油氣田中,考慮到人員安全等問題,亦不適于在現場進行油氣處理,必須采用混輸管路將油田所產的油氣集中輸送至某一平臺或聯合站上進行加工處理。為了降低在混輸過程中的管線壓降以及提高油氣分離設備的效率,通常要對采出的油氣兩相混合物進行加熱處理,提高溫度以降低黏度。該加熱升溫的過程通常在加熱爐或者管殼式換熱器中進行,而這必然要涉及到油氣兩相傳熱計算的問題。

油氣兩相混合物的流動和傳熱機制十分復雜,其原因[1]有如下幾個方面:(1)兩相之間存在質量和能量的交換;(2)多相管流中流態的多樣性和難確定性;(3)氣液界面的不穩定性; (4)兩相管流中流動參數的難測性。目前,國內外的科研院所對這一問題進行了廣泛研究。胡志華[2]等對垂直上升管內的多相流橫掠流動與傳熱特性進行了研究,并且建立了相應的換熱預測模型。黃興華[3]等對氣液兩相混合在換熱器殼側的傳熱進行了實驗并得出了適用的換熱準則。Kim[4]等對垂直上升管和水平管內氣液兩相流動與對流傳熱做了大量研究工作,為后續的研究提供了一定參考。

在解決這種油氣兩相混合流動問題時,常作一些使問題簡化的假設,一般采用以下三種處理方法:(1)將油氣兩相混合物看成一種均勻介質,因此可以把油氣兩相流動當作單相流動來處理;(2)把管線內油氣兩相的流動看作是油氣各相分別的流動進行計算,之后利用合適的混合規則綜合考慮;(3)建立流型判斷的模型,根據不同流型的特點,分析其流動特性,建立不同的關系式。本文將對上述三種常用處理方法所得的油氣兩相傳熱模型進行介紹分析,同時也用Aspen模擬軟件中的相關處理模塊計算水平管內的油氣兩相傳熱,并結合實際工程設計對各計算結果進行比較,探討油氣兩相傳熱計算的可行模型,總結其中經驗以供工程設計計算時參考應用。

1 油氣兩相傳熱計算模型

對于水平管內油氣兩相混合物的傳熱計算,各學者總結了很多計算模型。下面就前文中的三種處理方法,介紹由此得出的相應的計算模型:均相傳熱模型、分相傳熱模型以及流型傳熱模型。

1.1 均相傳熱模型

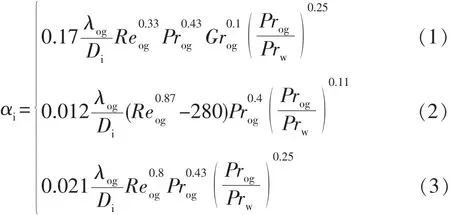

均相傳熱模型[5]是假定油氣兩相混合十分均勻,將兩相混合物看成單相介質進行傳熱計算。均相傳熱模型也意味著在水平管內油氣兩相的流動速度相等,因而管內截面含氣率、體積含氣率等亦相等,同時管內油氣兩相介質相互間已達到了熱力平衡,油氣只與管外加熱介質發生熱量傳遞而不進行油氣兩相間的傳熱。均相傳熱模型可用油管內單相傳熱模型表示,但其中物性參數需使用油氣兩相混合物的均相物性表示。均相傳熱模型可用下式表示:

式中 αi——傳熱膜系數,W/(m2·K);

λog——混合物導熱系數,W/(m·K);

Di——換熱盤管內徑,m;

Grog——格拉曉夫數;

Reog——雷諾數;

Pr——普朗特數;

下標og——混合物平均溫度下的參數值;

下標w——管壁面平均溫度下的參數值。

式(1)的使用范圍:Reog<2000,GrogProg>500;式(2)的使用范圍: 2000

1.2 分相傳熱模型

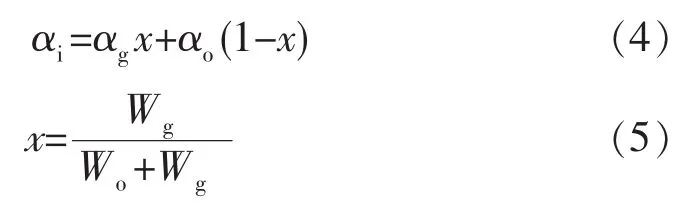

分相傳熱模型是將油氣兩相的流動看成是兩相各自在管內流動,即假定油氣兩相在管內有各自的流通面積,其流動速度可用油氣混合后的折算流速表示。同時,油氣兩相間可能有質量交換,但兩相間介質處于熱力平衡狀態,沒有相間的熱量傳遞。利用上述假定,分別求出油氣兩相在水平管內各自的傳熱膜系數,之后通過適當的加權系數[6]來表示兩相混合后的傳熱膜系數。分相傳熱模型如下式所示:

式中 αi——傳熱膜系數,W/(m2·K);

x——氣相質量分率;

W——介質質量流量,kg/h;

下標i——兩相混合物;

下標o——油相;

下標g——氣相。

式 (4)中油氣兩相各自的傳熱膜系數計算時,其中的質量流量按兩相混合流量計算,但其他的物性參數則采用油氣兩相各自在工況下的物性計算。

1.3 流型傳熱模型

流型傳熱模型是指首先判斷油氣兩相在水平管內的流型,然后根據確定下來的流型特點,分析其傳熱的流動特性進而建立相應的傳熱模型。對于水平管內油氣兩相發生的流動傳熱過程,其管內流型可劃分為泡狀流、塊狀流、環狀流、過渡流及噴霧流。Chen[7]等人在研究管內有沸騰現象的傳熱過程時認為,兩相傳熱膜系數可由泡核沸騰膜傳熱系數與兩相混合流強制對流膜傳熱系數之和組成,由于此處油氣兩相管內混合物的傳熱過程沒有沸騰傳熱現象,因此其傳熱過程只考慮油氣兩相的強制對流傳熱部分即可。通常可以用傳熱加強模型表示油氣兩相混合物的傳熱膜系數,即認為兩相傳熱膜系數可以由其中單相的傳熱膜系數乘以某一適當的加強系數來表示,該加強系數與兩相物性、流型等因素有關。對于水平管內流型為泡狀流、塊狀流及環狀流的傳熱流動過程,Chen[7]等人提出了如下所示的油氣兩相傳熱膜系數計算模型:

式中 αi——傳熱膜系數,W/(m2·K);

x——氣相質量分率;

F——加強系數;

Xtt——Martinelli參數;

m——Blasius型摩擦因子關系式中Re數的指數,通常取0.2;

μ——黏度,mPa·s;

ρ——密度,kg/m3;

其余各符號的含義與前述各式相同。

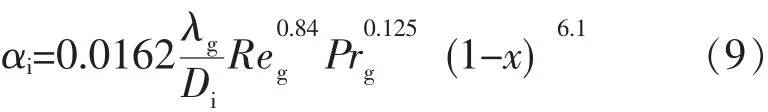

對于流型為噴霧流的傳熱流動過程,Lavin[8]等人用氟利昂進行了實驗,所得的結果歸納出如下所示的氣液兩相計算模型:

式中 αi——傳熱膜系數,W/(m2·K);

x——氣相質量分率;

Reg——氣相雷諾數;

Prg——氣相普朗特數;

λg——氣相導熱系數;W/(m·K)。

2 Aspen EDR軟件模擬計算

Aspen EDR(exchanger design and rating)是由Aspen Tech公司推出的一款用于傳熱計算的工程軟件,可用于各類傳熱設備的計算。該軟件中的Shell&Tube Exchanger模塊是專門用于管殼式換熱器傳熱計算的,其提供了設計 (design)、校核(rating/checing)、模擬 (simulation)及最大污垢(maximum fouling)四種計算模式,可進行單相流、沸騰或冷凝以及多相流的傳熱計算。本文利用該模塊對油氣兩相混合物在水平盤管內的傳熱問題進行模擬計算,以便于與前述各個模型計算結果進行對比分析。

3 實例計算與分析

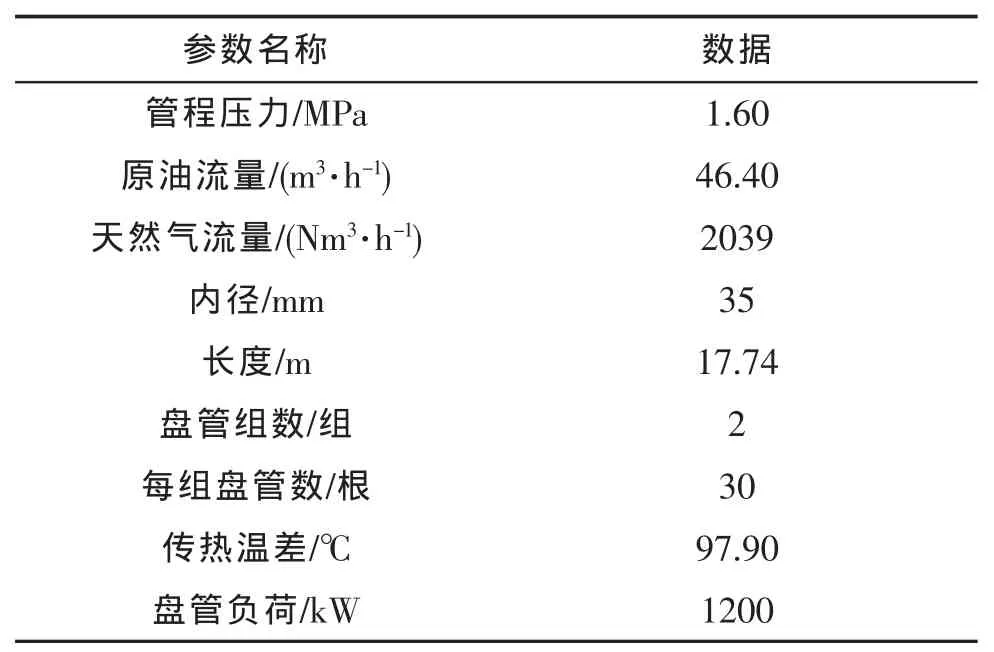

為了進一步直觀地對前述的各個模型及軟件計算結果進行對比分析,以某油田地面工程中實際使用的一臺加熱爐為例,分別利用前述傳熱模型進行計算。該加熱爐系使用經驗數據進行設計,并且在實際運行時工況良好,能達到設計的工藝要求。加熱爐的加熱盤管采用兩組U型盤管串聯的形式進行加熱,其相應的結構參數如表1所示。

由表1的設計參數可以得出,加熱爐的傳熱面積為117.304 m2,盤管的總傳熱膜系數為104.418 W/(m2·K)。根據盤管內外設計時的污垢熱阻等數據可得,盤管管內傳熱膜系數為111.349 W/(m2·K)。通過前文所述的計算模型及軟件,利用表1中的設計參數,分別對管內傳熱膜系數進行計算,計算結果及其與實際設計值的相對誤差如表2所示。

表1 加熱爐盤管參數及結構尺寸

表2 傳熱計算結果

從表2的計算結果可以看出,均相傳熱模型的計算結果與實際設計值偏差最大,可達26.5%,而流型傳熱模型的計算結果最接近實際設計值,偏差只有2.4%。這可能與均相傳熱模型沒有考慮油氣兩相在管內的實際流動狀態及兩相間的相互影響,只是簡單地取平均值,當作單相流體進行計算有關,其與實際情況相差較大,故計算偏差較大。分相傳熱模型與Aspen EDR軟件計算結果則介于上述兩者之間,其計算結果的誤差分別為6.1%與8.4%,均與實際設計值較吻合。

對于水平盤管內油氣兩相的傳熱效果,其影響因素主要是:管內油氣兩相的相互影響以及管內流體的流動狀態。下面利用上述傳熱計算模型對管內傳熱情況進行計算分析。對于影響管內流體流動的上述因素,可在保持管內油氣兩相的流量及油氣質量比不變的情況下,通過調整水平盤管結構尺寸,在不同管內流速下進行觀察分析,得到的各計算結果如圖1所示。

從圖1可以看出,管內油氣兩相傳熱膜系數隨著流速的增加而增大,這與實際情況相符,流體流速增加,導致其中的擾動加大,使傳熱得到強化,傳熱膜系數增大。另外,當管內流速較小時,各個模型的計算結果很接近,但其中均相傳熱模型的計算結果較其他計算模型的結果偏大,而當流速增加到一定值后,均相傳熱模型計算結果又偏小,其原因可能與前文一樣,均相傳熱模型只是簡單地取平均值計算,并沒有考慮兩相的實際流動情況,因而與其他模型的結果存在一定的偏差。

圖1 水平管內的傳熱膜系數與管內流速的關系曲線

4 結論

通過對油氣兩相混合物在水平管內的傳熱計算情況的分析,以及實際工程設計中各計算模型和軟件的計算結果比較分析,可以得出以下結論。

(1)油氣兩相的傳熱計算模型中,均相傳熱模型其計算簡捷,但計算結果的精度需改進。流型傳熱模型盡管結果準確,但需先對流型進行判斷,計算過程不夠簡便快捷。因此采用何種模型,應視具體實際情況而定。

(2)油氣兩相傳熱受兩相質量比與流動狀態的影響。一定質量的氣相加入可使管內傳熱得以強化,同時增大管內流速也能增加流體擾動,使傳熱膜系數增大。

(3)對于油氣兩相混合物的傳熱機制還需深入研究,通過實驗及數值分析等方法,得出更能精確反映水平管內實際傳熱情形的計算模型。

[1] 喻西崇,趙金洲,馮叔初,等.黑油模型在凝析油氣多相集輸管流工藝計算中的應用 [J].中國海上油氣 (工程),2001,13(2) :39-44.

[2] 胡志華.垂直上升管內多相流橫掠流動與傳熱特性的研究 [D].西安:西安交通大學,2003.

[3] 黃興華,王啟杰,李國華,等.不互溶雙組分氣液兩相混合物在TEMA-F型換熱器殼側的傳熱 [J].化工學報,1999,50(1):80-87.

[4] Kim J Y,Ghajar A J.A general heat transfer correlation for non-boiling gas-liquid flow with different flow patterns in horizontal pipes[J].International Journal of Multiphase Flow,2006,32:447-465.

[5] 許辛淑.混輸管線熱力計算及軟件編制 [D].大慶:東北石油大學,2002.

[6] HG/T 20525-2006.化學工業管式爐傳熱計算設計規定[S].北京:中國計劃出版社,2007.

[7] Chen J C.Correlation for boiling heat transfer to saturated liquids in convective flow[J].Ind Eng Chem Process Design and Development,1966,5(3) :322-329.

[8] Lavin J G,Young E H.Heat transfer to evaporating refrigerants in two-phase flow[J].AIChE Journal,1965,11(6):1124-1132.