超聲導波檢測管道缺陷的實驗研究

石小何 井 然 嚴有琪

(1.江蘇省特檢院鎮(zhèn)江分院 2.江蘇大學)

0 引言

管道在化工、石油、能源、航空等各類工業(yè)領域有著廣泛的應用。管道通常都是埋在地下的,其輸送距離長。然而由于管道老化、腐蝕和外力損傷等原因,常造成管道泄漏,除了影響正常的生產(chǎn)外,還造成資源浪費、經(jīng)濟損失,甚至會給人們的生命安全造成巨大隱患。因此,管道需要定期檢測,以保證其安全運行。常用的管道檢測方法是單點檢測,這種檢測方法要求剝開管道的外包層進行檢測,存在檢測速度慢、檢測費用高、檢測距離短、檢測結果誤差大等不足。而超聲導波檢測作為一種新興的無損檢測方法,其具有沿傳播路徑衰減小的特性,可以對管道內、外表面的缺陷進行長距離檢測,具有快速、可靠、經(jīng)濟且無須剝離外包層的優(yōu)點[1-2]。

隨著導波檢測技術的推廣應用,在缺陷檢測時準確地確定缺陷的位置已成為一個重要的問題。本文對超聲導波的缺陷檢測原理做了闡述。同時,以反射波理論為基礎,搭建了超聲導波管道缺陷檢測的實驗平臺,通過實驗驗證了超聲導波在管道缺陷檢測定位上的可行性。

1 超聲導波的檢測原理

1.1 導波的傳播與模態(tài)選擇

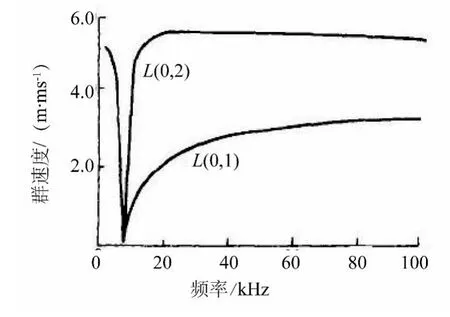

導波是由于聲波在介質中的不連續(xù)交界面間產(chǎn)生多次往復反射,并進一步產(chǎn)生復雜的干涉和幾何彌散而形成的。超聲導波在管道等有界介質中傳播時,受介質結構尺寸的影響較大。超聲波傳播速度依賴于波的頻率,因而導波的相速度隨著頻率的不同而改變,這就是超聲導波的頻散現(xiàn)象。圖1為超聲導波的縱向模態(tài)頻散曲線圖。

圖1 縱向模態(tài)頻散曲線圖

根據(jù)Silk和Bainton的理論,在管道中,沿軸向傳播的超聲導波存在3種不同模態(tài),即軸對稱縱向模態(tài)L(0,m)、縱向非軸對稱模態(tài)F(n,m)和軸對稱扭轉模態(tài)T(0,m)。其中,m和n分別表示模態(tài)的周向階次和模數(shù)。通常,激勵單元能夠激勵出某一頻率帶寬內的所有模態(tài),導致很難分析單一模態(tài),故激勵單一模態(tài)的超聲導波是必要的。軸對稱縱向模態(tài)L(0,2)由于傳播速度快,能比其它模態(tài)的導波更快到達導波接收裝置,在時域內更易于區(qū)分。同時,在高于某一頻率的頻率帶寬內,L(0,2)模態(tài)無頻散現(xiàn)象。另外,L(0,2)模態(tài)的導波內外表面的徑向位移均相對較小,傳播過程中能量泄漏現(xiàn)象也相對較小,傳播距離相對較長,故可以檢測更長距離的管道。

1.2 缺陷軸向定位

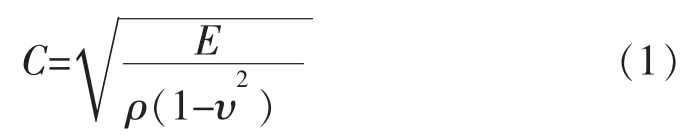

管道中傳播的導波波速與管道材料的性質有關,在特定材料下其波速恒定。具體的波速公式如式(1)所示[3]:

式中C——L(0,2)模態(tài)和T(0,1)模態(tài)導波在管道中的傳播速度,mm/s;

E——管道材質的彈性模量,MPa;

ρ——管道材質的密度,kg/m3;

υ——泊松比。

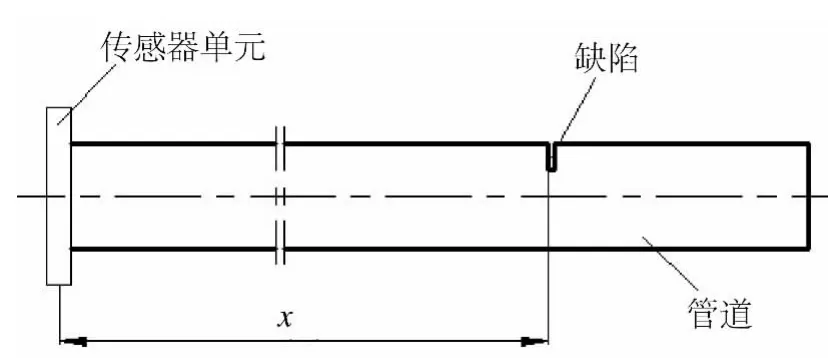

試建立一管道缺陷模型,如圖2所示。即在管道一端設置傳感器單元,通過激勵產(chǎn)生一縱向應力波,并采用同端激勵、同端接收的方式。假定距管道接收信號位置x處有一缺陷,并設從激發(fā)到接收缺陷回波信號的時間間隔為t,則有下式成立:

圖2 缺陷軸向定位

導波從傳感器發(fā)出并經(jīng)缺陷反射到接收器的傳播時間t(單位ms)可測量獲取,故x值可確定。由式 (1)、式 (2)即可判斷缺陷在管道中的具體軸向位置。

2 實驗研究

2.1 實驗裝置

實驗裝置由鋼管、計算機、任意波形發(fā)生器(YB3020A)、多功能混合數(shù)字存儲示波器(LDS31010)和探頭 (一組PZT5壓電陶瓷片)所組成。激勵信號為單音頻信號,由任意波形發(fā)生器產(chǎn)生。激勵傳感器單元,在管道中產(chǎn)生縱向模態(tài)L(0,2)超聲導波。激勵導波后,將接收到的導波信號顯示在數(shù)字示波器上,通過示波器上的USB接口將數(shù)據(jù)輸入到計算機中,用于信號分析和處理。本實驗中,被測試的管道為碳鋼無縫管,長度為3 m,鋼管外直徑為76 mm,壁厚為4 mm,密度為7800 kg/m3。

為了對管道中的缺陷進行準確的定位和研究,在每根管道距導波激勵端2 m處加工一個人工周向裂紋非穿透缺陷。該缺陷的周向弧長為30 mm,最大深度為2.5 mm。經(jīng)計算,缺陷橫截面面積與管道橫截面面積之比為7%。

2.2 探頭選取

探頭采用PZT5長度伸縮型壓電陶瓷片,將壓電陶瓷片在管道一端部周向均勻分布,采用并聯(lián)連接,并采用耦合劑和502膠水粘貼在管道表面。實驗中采用同端激勵、同端接收的方式,當管道中存在缺陷時,反射的缺陷回波會被接收,通過式(1)、式(2)即可計算出缺陷沿管道軸向的具體位置。

2.3 激勵信號

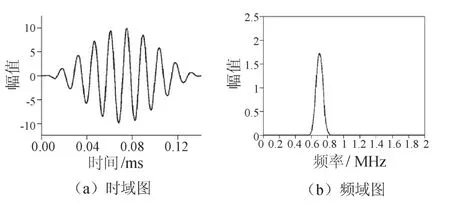

為了在管道中激勵出L(0,2)模態(tài),實驗中采用的震蕩周期為10個單音頻信號。如圖3所示,頻域圖中峰值點對應的頻率即為采樣頻率0.7 MHz。

圖3 時域圖和頻域圖

2.4 實驗結果與分析

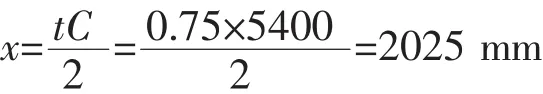

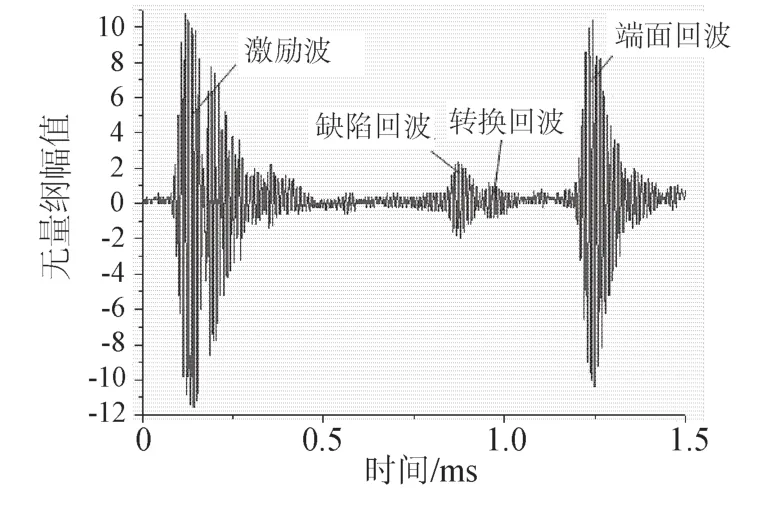

實驗中采用整環(huán)激勵、整環(huán)接收的方式,以消除彎曲波和扭轉波的影響。圖4所示為缺陷橫截面面積與管道橫截面面積之比為7%的裂紋位移時程曲線,根據(jù)式 (2)可計算出缺陷位置,即

其中,波速C=5400 mm/s。本文實驗中預設的裂紋缺陷位置在距接收端2 m處,故計算結果與實際裂紋位置相吻合。

當超聲導波通過缺陷時,由于介質的不連續(xù)性和缺陷的非對稱性,導波在缺陷處將發(fā)生模態(tài)轉換。由圖4可知,缺陷回波后面的回波波形即為發(fā)生模態(tài)轉換后的波形,新模態(tài)的導波回波稱為轉換回波。通過轉換回波傳播時間和缺陷位置,可計算出新模態(tài)導波的波速,從而可根據(jù)頻散曲線確定出該導波的模態(tài)。

圖4 裂紋位移時程曲線

3 結論

(1)通過測量裂紋缺陷反射波導波傳播的時間,可準確地判斷出缺陷所在位置。反射波返回的時間與缺陷大小無關,而與缺陷位置和材料參數(shù)有關。(2)當超聲導波通過缺陷時,由于介質的不連續(xù)性和缺陷的非對稱性,導波在缺陷處將發(fā)生模態(tài)轉換。

[1] 吳斌,劉增華,王秀彥,等.利用縱向導波檢測充水管道周向缺陷的實驗研究 [J].中國機械工程,2005,16(22):2038-2043.

[2] 曹沖振,王鳳芹,李玉善,等.海底石油管道超聲檢測雙向傘式變徑技術[J].機械設計與制造,2009,10(10):88-90.

[3] Joseph L Rose.固體中的超聲波 [M].何存富,吳斌,王秀彥譯.北京:科學出版社,2004.