淺談盾構機在復雜地質條件下穿越高壓燃氣管道的施工技術

(中鐵十六局集團北京軌道交通工程建設有限公司,北京 101100)

1 工程背景

南干渠工程項目,為南水北調工程北京市段配套工程之一,位于北京市南部地區,分上下兩段,其中下段采用盾構機施工法施工。在樁號15+908.5處穿越直徑為550mm的華北油田高壓燃氣管道,外表涂保護瀝青材料,管頂覆土厚2.40m,管道與隧洞結構頂垂直距離為12.40m。為確保在施工過程中高壓管道的安全,要求管道兩側各3m范圍為安全距離,不得觸碰,且地表隆沉控制在+5mm之內。穿越區域位于南五環外側,土層為南五環修建時取土場,后經當地村民回填至現狀,回填料基本為生活垃圾和建筑垃圾,具體粒徑和孔隙率不詳。盾構機穿越建筑物地段地質結構自上而下依次為:垃圾填埋層約5.90~7.80m;其下部為黏性土②層,以粉土為主夾粉質黏土②1層,厚度約4~7m;再下部為中細砂層④層,厚度約為1.2~3.5m,局部較厚;再下部為厚層圓礫⑤層及卵石⑥層。

高壓燃氣管道埋于垃圾填埋層之內。盾構機穿越地層為中細砂層和圓礫層。由于高壓燃氣管道沉降標準要求很高,且垃圾填埋層沉降數據無經驗可循,造成盾構機穿越施工風險很高,因此,合理選擇穿越施工技術尤為重要。

2 盾構機下穿燃氣管道施工技術

2.1 施工方案選擇

結合沉降要求及現場實際地層條件,施工方案包括地表預加固和盾構機掘進控制兩部分,通過提前對穿越區域地層進行加固和盾構機參數優化相結合的方案,實現盾構機掘進的順利穿越。地表預處理措施可采用改移、懸吊、地層注漿加固等措施,但由于該工程高壓燃氣管道禁止觸碰,因此,最終采用地層注漿加固措施。

針對此地層,結合以往的施工經驗,綜合考慮地質情況、注漿效果及環境保護等要求,最終決定選用袖閥管注漿法進行土體加固。其特點是可以進行多點、定量、均衡的注漿,注漿體在地層中均勻分布,均勻連接,可以提高被加固地層的整體穩定性,為盾構機掘進創造良好的輔助條件。

2.2 高壓燃氣管道下方土體加固措施

2.2.1 注漿加固范圍及注漿孔布置

2.2.1.1 注漿加固范圍

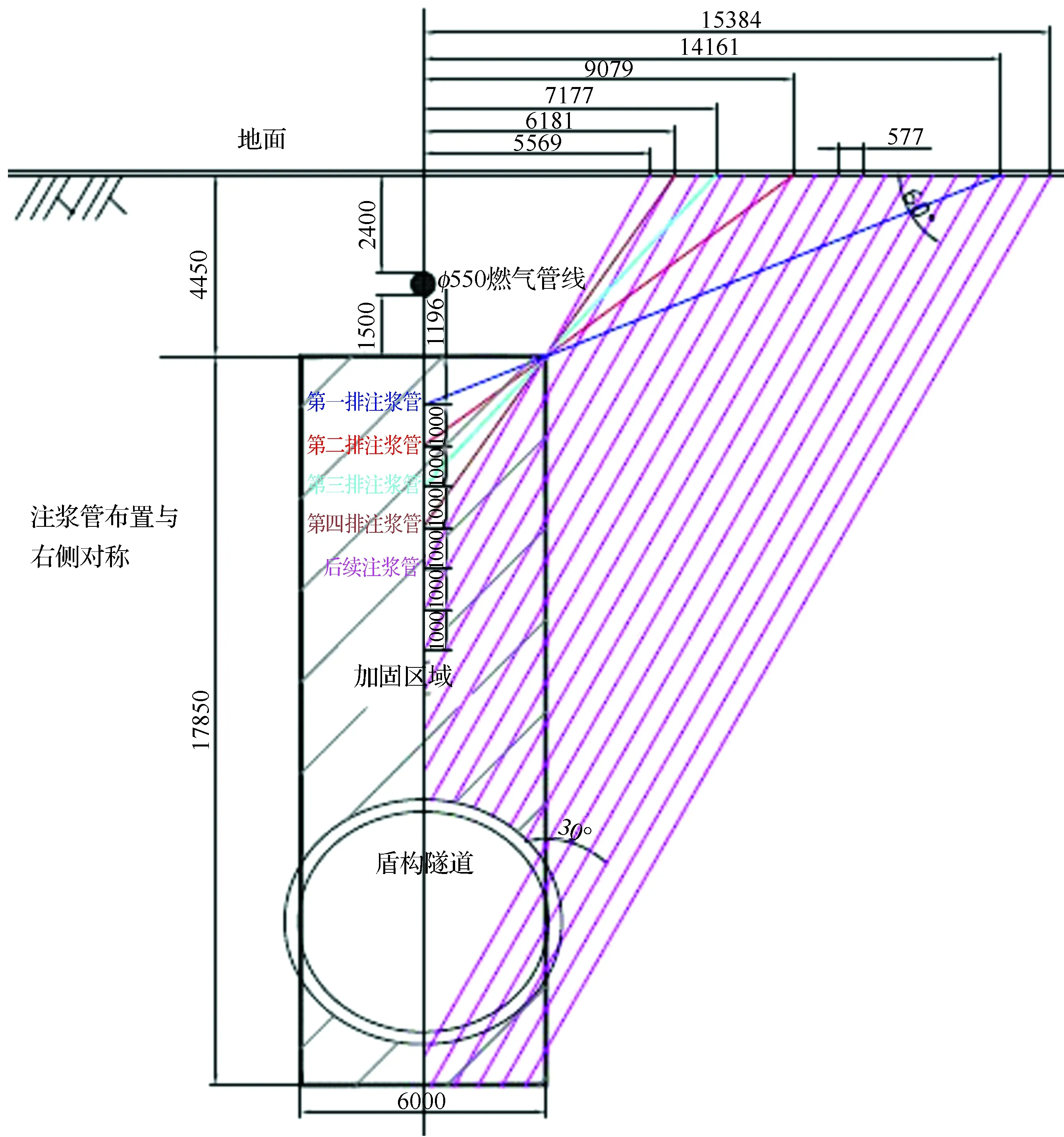

垂直于燃氣管道左右對稱各3m范圍內為平面注漿加固范圍,燃氣管道底向下1.50m至盾構機隧洞底45°切線沉降影響線范圍內為縱向注漿加固范圍,具體加固范圍詳見圖1。

圖1 加固范圍剖面單位:mm

2.2.1.2 注漿孔布置

受施工環境制約,注漿孔采用斜孔布置,第1~4排注漿孔傾斜角度根據分段長度及分層厚度而定。后續注漿孔與地面夾角為60°,分層距離為1m。注漿孔間距和漿液滲透半徑密切相關,本次注漿滲透半徑取0.50m。

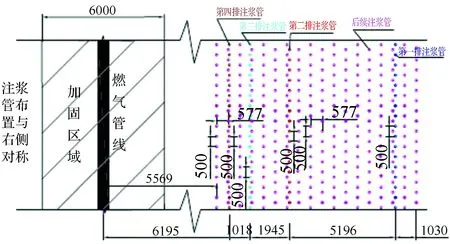

注漿主要目的是加固土體并提高土體抗滲性。第1~4排注漿孔水平間距為0.50m,垂直間距詳見下頁圖2。后續注漿管水平間距0.50m、垂直距離57.70cm。注漿孔呈梅花形布置,注漿孔布置見下頁圖2。

圖2 注漿孔平面布置單位:mm

2.2.2 注漿壓力和漿液滲透半徑

灌漿壓力P由P1、P2、P3、P4四部分組成。

P=P1+P2+P3+P4

式中P1——管路中壓力損失,約20%;

P2——開環壓力損失,約20%~35%;

P3——滲透到地層的工作壓力;

P4——壓力儲備值,約10%。

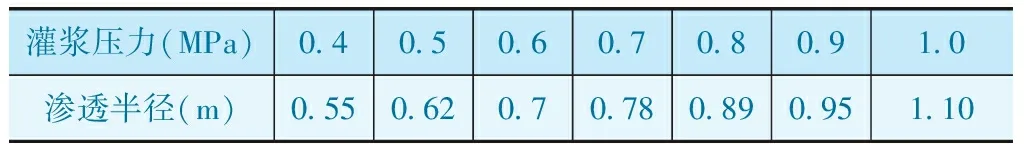

粉土、砂土層中漿液的滲透半徑經驗推薦值見表1。

表1 粉土、砂土層中漿液的滲透半徑經驗推薦值

本次注漿為斜向管注漿,選擇高壓力注漿,擬采用注漿壓力為0.70~0.90MPa。

2.2.3 漿液配比

本次灌漿采用水泥漿液和水泥水玻璃雙液漿,而后使用改性水玻璃漿液補灌漿。各漿液的配比和原材料的規格如下:

水泥漿——水灰比1∶1;

分散劑——水泥重量的15%;

減水劑——水泥重量的0.50%;

水玻璃——水泥用量的3%;

水泥采用P.O42.5水泥;

改性水玻璃(重量比)=水玻璃(40Be)∶濃硫酸(98%)∶固化劑=1∶0.08∶0.04,水玻璃模數為3。

2.2.4 注漿結束標注

注漿過程中,壓力逐漸上升,流量逐漸減少,當壓力達到注漿終壓、注漿量達到設計注漿量的80%以上時,即可結束該孔注漿施工。注漿壓力未達到設計終壓、注漿量已達到設計注漿量且無漏漿現象時,亦可結束該孔注漿施工。

2.2.5 注漿順序

本次注漿施工在燃氣管道兩側注漿加固區域內鉆孔注漿,從燃氣管道兩側分別對稱進行注漿,采用跳孔注漿方式。先從外側第一排注漿孔開始注漿,然后依次進行第二至四排注漿孔的注漿,最后由外向內依次進行后續注漿孔注漿,如此循環進行直到注漿結束。

2.2.6 注漿施工

2.2.6.1 鉆孔施工

本次注漿孔的鉆進主要在雜填土、粉土、粉質黏土、粉細砂層中進行。鉆孔過程中如果套管插入順利,則直接鉆進;如塌孔,則采用泥漿護壁,孔徑100mm。必要時使用套管護壁,鉆頭采用耐磨鈷合金鉆頭。注漿孔成孔機械采用XY-100型工程地質鉆機。

2.2.6.2 注漿管加工及安裝

為避免注漿管對盾構機推進的影響,本次注漿施工,采用φ52mmPVC外管注漿管,根據具體注漿加固范圍,每節管長1~2.50m。位于加固范圍內的注漿管每1m設3組注漿段,每段長33cm,出料孔4個,孔徑8mm,出料孔外套橡膠圈保護。

套殼料采用稠度大、強度低的材料,其成分為:膨潤土70%,粉煤灰15%,水泥15%和少量速凝劑。套殼料12h無側限抗壓強度為0.30~0.50MPa,黏度為80~90s。

鉆機成孔后,利用鉆機吸漿管將套殼料混合液壓入鉆孔內,將孔內泥漿全部置換出來,之后分節(每節1~2.50m)將袖閥管插入已填滿套殼料的孔內,在兩節袖閥管聯接前,需向下一節袖閥管內灌滿清水,相鄰兩節袖閥管采用套箍聯接,并用黏合劑黏接牢固,袖閥管接至設計位置后,向袖閥管內再次灌滿清水,然后用封口蓋蓋緊袖閥管口。注漿管加裝定位環,2~3m一道,以使注漿管位于孔中心。

2.2.6.3 封口作業

孔內套殼料混合液達到初凝后進行封口。用C15細石混凝土或砂漿摻加適量速凝劑作為封口材料,進行封口作業。

2.2.6.4 注漿芯管下放

注漿芯管由1m、1.50m和2m不同長度段組裝而成,注漿芯管采用φ25鍍鋅鋼管制成,節間用螺紋套管連接。

袖閥管安設完成48h后,下放注漿芯管,開始進行壓密注漿。

2.2.6.5 注漿施工

水泥漿配置時,先投入水、分散劑、減水劑,再投入水泥。在高速制漿機內攪拌5min后,過濾存放在低速攪拌儲漿桶中備用。改性水玻璃配置,是將水玻璃緩慢加入硫酸中,并不斷攪拌,以利于散熱和均勻,而后加入緩凝劑。

灌注水泥漿時,按比例將水泥漿和水玻璃(速凝用)到入注漿桶內,攪拌均勻,用高壓注漿泵通過管路系統輸送到注漿芯槍,漿液從注漿芯槍的出漿孔進入到注漿管,依靠高壓將注漿管外的橡膠套漲開,進入土層開始灌漿。

2.3 盾構機掘進參數控制

2.3.1 確保盾構機各系統的正常運轉

穿越燃氣管道前,認真對刀盤、注漿系統、密封系統、推進千斤頂及監控系統等設備進行檢查,確保穿越過程中設備無故障,連續進行施工。

2.3.2 推進速度

在穿越燃氣管道期間推進速度以低速為宜,盾構機按照2~3cm/min的速度掘進。盡量保持推進速度穩定,確保盾構機均衡、勻速地穿越燃氣管道,以減少對周邊土體的擾動,避免對燃氣管道產生不利影響。

2.3.3 同步注漿及二次注漿

同步注漿與盾構機掘進同步進行,根據地表沉降的監測情況適時進行二次補漿,既要控制地層沉降,又要確保管道安全、杜絕地層隆起。

漿液采用雙液漿,用KBY-50/70注漿機進行注漿,嚴格控制地表隆沉。雙漿液配合比見表2。

表2 雙液漿配合比

2.3.4 刀盤土壓力設定

刀盤正面平衡壓力值的設定原則:

P0=K0γh

式中γ、h——上覆土層的天然容重和土層厚度;

K0——為計算點處側壓力系數,黏性土取0.5~0.7。

平衡土壓力計算值:

γ=(19.3×2.3+20.9×13.5)

÷(2.3+13.5)=20.67

P0=0.6×20.67×15.8÷100=1.96 bar

平衡壓力的設定值:

P設定值=1.1P計算值=2.16 bar

盾構機實際掘進中,根據地面隆沉監測信息,對設定值適時進行修訂。如果刀盤前方地面下沉,則調高平衡壓力值;反之,刀盤前方地面隆起,則調低平衡壓力值。以保持地面隆起不超過2mm為宜。

2.3.5 渣土改良

在穿越燃氣管道時,盾構機處于④層細砂層及⑤層圓礫層之間,盾構機推進過程中極易導致開挖面失穩,進而影響到燃氣管道。因此,盾構機穿越時采用加注泡沫劑和膨潤土來改良土體,達到維持正面土體穩定、土壓平衡的作用。

2.4 監控量測

為了確保燃氣管道的安全,在土體注漿加固期間及盾構機穿越燃氣管道施工期間,都對燃氣管道進行實時監控量測,以檢查施工對燃氣管道安全的影響。

通過對穿越區域的監測,掌握由土體注漿加固及盾構機施工引起的周圍地層和燃氣管道沉降數據變化,分析周圍環境的變形規律和發展趨勢,及時采取必要的技術措施改進施工工藝,將施工引起的環境變形降低到最低程度,確保盾構法施工對地下埋設的燃氣管道的影響控制在安全范圍內。

3 結 語

盾構法施工穿越燃氣管道已經竣工,從施工監測數據分析,地層加固施工期間地表隆起最大為2mm,盾構機掘進期間的地表隆起最大值為3mm,沉降最大值為2mm,實現了預期的地表隆沉控制目標。本工程的順利實施,表明采取的地層加固和盾構機掘進控制技術是穩妥有效的,同時,有序的現場施工管理和適時監控量測也是確保工程順利進行的前提條件。本工程施工方法及措施,可為類似盾構機穿越工程提供參考經驗。

1 楊書江. 袖閥管法注漿加固地層施工[J].鐵道建筑技術,2004(2):22-27.

2 孫少波,王興猛,張玉川.水平袖閥管深孔注漿在廣州地鐵中的應用[J].現代隧道技術,2003,40(4):46-51.