矩形槽移動模架在雙洎河渡槽施工中的應用

,

(水利部丹江口水利樞紐管理局建設監理中心, 湖北 十堰 442700)

1 工程概況

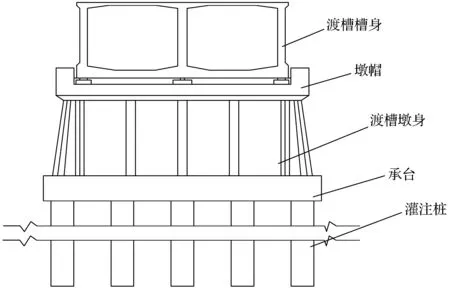

雙洎河渡槽是南水北調中線一期工程總干渠大型跨河建筑物之一,位于河南省新鄭市境內,是南水北調陶岔至黃河南段的大型跨河建筑物。全長1.8494km,其中梁式渡槽段長600m,兩榀4槽,上部槽身為矩形三向預應力混凝土簡支結構,兩槽一聯,每兩槽支承于一個下部結構上。單跨跨徑30m,共20跨。單槽凈寬7m,凈高7.9m;跨中斷面邊墻厚60cm,端部斷面邊墻加厚至80cm,中墻厚75cm;跨中斷面底板厚65cm,端部斷面底板加厚至100cm;槽頂每間隔2.5m設0.45m×0.45m拉桿。下部支承結構采用鋼筋混凝土空心墩、灌注樁。

渡槽自重2500t(其中混凝土重2300t),施工縱坡±5‰。技術要求高,施工難度大。施工中采用DZ30/2500矩形槽移動模架進行施工。渡槽斷面如下頁圖1所示。

圖1 渡槽斷面

2 渡槽移動模架施工方案概述

2.1 造槽機結構

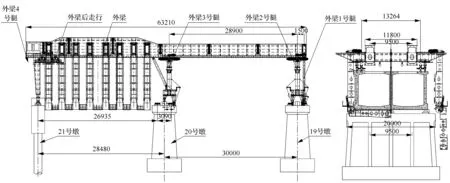

雙洎河渡槽槽身采用兩套DZ30/2500矩形槽移動模架(造槽機)法施工,造槽機總重約1660t,長63.21m,寬25m,高15.39m,逐跨現澆跨度30m(直線正交渡槽)。造槽機由外梁系統、外模系統、內梁系統、內模系統、電控系統及液壓系統六大部分組成。移動模架總體結構及斷面如圖2所示。

圖2 渡槽總體結構及斷面

2.1.1 外梁系統

外主梁采用箱形組合梁形式。為雙梁形式,雙梁中心距9.5m,雙梁之間通過兩組端聯系梁及8組中間聯系梁、16組挑梁形成整體。外主梁為造槽機的主要承重結構,澆筑狀態通過3、4號支腿將荷載分別傳遞至澆筑跨前后方墩頂。外模系統懸掛在外主梁外側。

2.1.2 外模系統

外模系統主要包括:外肋、側模、底模橫梁、底模、端模、頂拉桿、底模啟閉油缸、外模橫移油缸等。外模系統總重約365t。

外模系統直接承受混凝土自重及混凝土所產生的側壓力。外模板由面板與型鋼組焊制成,面板厚8mm。

2.1.3 內梁系統

內梁系統共兩套,每套均由內主梁、內梁行走支腿、內梁兩端的支架、平臺通道等組成。1套內梁系統總重約70t,兩套合計約140t。

內梁系統主要承受內模系統的自重以及澆筑混凝土過程中混凝土產生的側壓力。

內梁為桁架結構,共分3節,節間螺栓法蘭連接,全長30m。內梁高3m,寬2.4m,上下弦桿為槽36對扣組焊而成,側面設有內模安裝耳座。

2.1.4 內模系統

內模系統共兩套,每套均由內模、撐桿、橫擔、油缸等部分組成。面板厚度8mm,主肋角鋼為160mm×100mm×10mm,間距400mm。1套內模系統總重約160t,兩套合計約320t。

內模系統直接承受澆注混凝土過程中混凝土產生的側壓力,并保持渡槽內腔的尺寸。

在內模底部斜角區段沿線每間隔一定的距離均開有下料口及透氣口,并配有封堵模板。

2.2 移動模架現場安裝

根據移動模架結構重量大、外形尺寸長、設備自身高度高等特點及地形條件,造槽機在原位進行拼裝(21號~19號墩之間)就位。拼裝采用支架法,四組支架,21號墩和20號墩之間用3組,20號和19號墩之間用1組,每組支架都有貝雷片組合成門架結構,各個門架之間用貝雷架做縱梁連接為一個整體框架,門架下部基礎采用水泥塊作為支撐。

設備拼裝順序如下:拼裝區地基處理、基礎制作→安裝貝雷架→安裝主梁及支腿→安裝挑梁、電氣及液壓系統→安裝吊掛外肋→安裝模板→模板預壓及安裝附屬結構。

內模拼裝在預壓卸荷時開始拼裝,拼裝內模主梁及支腿→安裝橫向調整裝置→安裝模板→安裝電氣液壓系統→安裝附屬結構→整機調試。

2.3 現場空載及堆載試驗

2.3.1 空載試驗

空載試驗目的,是驗證DZ30/2500矩形移動模架的設計和制造質量,以確保設備在下階段的使用、運行中保證質量及施工安全,主要完成以下動作:

a.拉線測量兩根箱梁軌底相對高差;操作外梁主支腿油缸,使外梁攜帶外模基本同步頂升350mm。停15min,再拉線測量主梁的相對下沉量。然后分三次基本同步下落。

b.外肋攜帶外模開啟、閉合,確認外肋轉鉸同軸不卡滯。

c.以上操作中,同步檢查電、液、機部分是否正常,記錄油壓表的讀數。

d.檢查模架的平穩性、側向穩定性,檢查底模及與側模的開合對接可靠,模板接合處間隙是否符合要求。

e.上述試驗完成后,對設備進行檢查,要求機構或構件沒有損壞,連接處沒有出現松動或損壞。

2.3.2 沙袋堆載試驗

沙袋堆載試驗目的是掌握現澆矩形渡槽施工過程中以及施工完成后移動模架的撓度和剛度,在現澆矩形渡槽施工前進行堆載模擬試驗。根據雙洎河渡槽施工情況,選用袋裝砂模擬施工混凝土澆筑過程中的荷載進行,除去墩頂散模承載的梁端重量后,施工總荷載為1954.72t。根據鐵路《橋涵工程施工安全技術規程》(TB 10303—2009)規定,首次拼裝的移動模架需要采用不小于1.2倍的施工總荷載進行預壓,因此,預壓總荷載為1954.72t×1.2=2345.66t。堆載時按2346t計算。

堆載試驗在加載及卸載過程中,均采用分級加載(卸載),加載時分級:0%→40%(靜停1h)→80%(靜停1h)→100%(靜停1天)→120%(靜停2h);卸載時分級:120%→100%(靜停1h)→80%(靜停1h)→40%(靜停1h)→0%。

各項測量成果表明,在沙袋堆載預壓過程中,移動模架的彈性變形值在設計允許的范圍內,與理論值比較接近;經過預壓基本消除了模架的非彈性變形,驗證了移動模架外模的強度,檢驗了設計與制造質量,證明移動模架外模系統安全可靠,DZ30/2500矩形槽移動模架可投入施工使用。

3 施工關鍵技術

3.1 施工技術

雙洎河渡槽是目前國內外工程中單跨重量最大的薄壁槽身結構,因單榀槽身安裝需鋼筋152t,橫向、豎向、縱向三個方向的預應力鋼絞線束共569束,安全監測儀器109支(鋼筋計、應變計、無應力計),導致混凝土澆筑時振搗難度大,為此,監理單位組織施工單位全方面研究混凝土澆筑方案,采用拖泵與汽車泵相結合方式入倉,振搗采用附著式振搗器與插入式振搗器相結合方式,并在倒角處開設小窗口,混凝土入倉后先平倉后振搗,振搗時進行跟蹤檢查,確保倒角處混凝土澆筑飽滿且振搗密實,加強混凝土澆筑過程控制,避免欠振、過振,保證混凝土澆筑質量。

3.2 施工安全保障

雙洎河渡槽工程造槽機是南水北調工程及國內水利工程中單跨重量最重的造槽機,在施工過程中,沒有已成熟的方案可供參考,在造槽機安裝的整個過程中,均屬高空作業,大型汽車吊連續作業,施工安全難以保證。為此,施工中,監理部應設專職安全監理師,巡視施工現場,及時糾正違規操作及違章作業,杜絕違章指揮,及時排查各類安全隱患,為保證造槽機安全施工提供保障。

澆筑過程用電量非常大,為保證供電持續,動力線與照明線分開設置,以避免動力線斷電造成照明線不能正常供電,給夜間高空作業帶來安全隱患。

3.3 應用1∶1模擬試驗

雙洎河渡槽采用移動模架現澆施工法,施工工藝復雜,因此對結構比較復雜、影響因素較多的部位進行1∶1的模擬澆筑試驗;試驗槽尺寸6m×3.5m×2m(長×寬×高),模擬關鍵部位為底板與墻體倒角處;試驗槽按照1∶1的比例進行鋼筋、波紋管的安裝,使用組合鋼模板,采用C50W8F200混凝土澆筑,通過試驗驗證渡槽澆筑手段和設備的可行性,以及施工工藝是否滿足要求。

混凝土澆筑采用平鋪法,在試驗槽上預留下料孔進行混凝土澆筑。先澆筑胚層厚度30cm,控制澆筑時間盡可能模擬渡槽實際澆筑情況。混凝土振搗采用φ30軟軸振搗棒,振搗時間以混凝土不再顯著下沉,并開始泛漿時為準,漏搗時振動器應插入上層澆筑混凝土內5cm左右,且振搗器應快插慢拔,同時需避免振搗器直接撞擊鋼筋、模板及波紋管等預埋件,嚴格控制振搗時間,避免振搗過度而出現振搗性離析的情況。

4 技術與經濟方案比較

4.1 移動模架與支架法方案對比

4.1.1 支架法施工的不利因素

a.河漫灘和地質不良地段在330m以上,基礎處理有淤泥土方開挖、土方回填及基礎面層混凝土澆筑,每一跨支架均要做預壓檢測,并且在汛期難以進行施工,移動模架法基本不受基礎處理和汛期影響,因此,支架法所需施工時間比移動模架時間要長。

b.支架法槽身混凝土施工是分層澆筑的,雖然施工縫可認真處理,但與移動模架一次澆筑完成相比,施工縫仍然可能產生滲漏(滲水點),內在、外觀質量相對較差。

4.1.2 移動模架施工方案的不利因素

a.移動模架從加工制造到安裝和使用,國內沒有先例,雖然方案要經過論證,設計要進行評審以及移動模架安裝后要進行預壓試驗和驗收等,但在實際使用過程中還有可能遇到一些問題,存在一定的風險。

b.移動模架是為本工程量身定做的,是一次性施工設備,租賃和安裝及拆除所發生的費用較高。

4.2 技術經濟分析

根據合同文件及移動模架設備資金合同等,移動模架法比支架法費用多約3527.63萬元,從經濟方面所需費用要高于支架法費用。

5 結 語

雙洎河渡槽采用DZ30/2500移動模架法施工,模架總重約1600t,渡槽自重約2500t,是目前國內外單跨最重的移動模架。該技術在渡槽施工中首次應用表明其在施工安全、度汛、施工進度等方面具有明顯優勢,為確保2013年底完成主體工程、2014年汛后南水北調中線全線通水創造了有利條件。同時,該技術加快了工期,保證了施工質量,產生了顯著的社會和經濟效益。

1 中南大學土木工程檢測中心. 南水北調工程雙洎河渡槽工程DZ30/2500型移動模架過孔檢算報告[R].

2 曾金鴻,賈志營,李英才.邁步式移動模架在渡槽施工中的應用[J].人民長江,2008,35(08):54-57.

3 項貽強,張少錦,等.移動模架施工技術的應用與研究創新[J].中外公路,2008(2):52-56.