關于數控車床安全操作能力培養方法的探討

安玉明

(遼寧省沈陽市機電工業技工學校,遼寧 沈陽 110005)

關于數控車床安全操作能力培養方法的探討

安玉明

(遼寧省沈陽市機電工業技工學校,遼寧 沈陽 110005)

碰撞在數控車床加工中時常發生,但絕非不能避免,只要找到發生碰撞的真正原因并采取有針對性的措施,掌握正確的操作方法就能減少甚至避免碰撞的發生。

數控車床;碰撞;原因分析;方法;培養

一、發生碰撞的原因分析

1.對數控基本概念的理解問題。①對絕對坐標尺寸與相對(增量)坐標尺寸的定義混淆。絕對坐標尺寸是以工件坐標原點為參照點來指定的;相對(增量)坐標尺寸是以刀具刀尖每次移動的起點為參照點來指定的。同一位置由于參照點不同,其坐標尺寸必然不同。初學者常將兩者混淆,造成編程尺寸錯誤而發生碰撞。②對“模態”特性認識不足。模態G指令是指該指令在程序中一旦被指定則在后面的程序段中仍然有效直至被同組的指令取代而撤銷模態。由于操作者忽略了模態的連續有效性而發生碰撞。③對刀尖圓弧半徑補償的原理理解不清。刀尖圓弧半徑補償的實質是:數控系統由對刀具理想刀尖的控制轉換為對刀尖圓弧中心的軌跡控制來實現的,使刀具控制軌跡與編程軌跡偏移一個刀尖半徑值,偏移的方向則由G41與G42及刀尖朝向T碼來決定。而G41與G42及刀尖朝向T碼設置錯誤是操作者在編程中經常出現的問題。特別是遇到使用前置刀架和后置刀架的機床時更容易出現錯誤。

2.操作中的問題。(1)“回零”操作不當。對安裝增量編碼器的機床,開機后必須首先進行回“參考點”的操作,由于初學者操作不熟練,常在“手動”狀態下回零操作造成機床超程,或先回+Z方向參考點則發生刀架與尾座相搓造成事故。(2)忽略機床的初始指令的設定。剛開機時,數控系統對每一組的G代碼指令都取其中一個作為開機默認有效的指令稱為初始G指令。不同的數控系統或系統相同但型號不同的其初始指令不盡相同。最好的避免方法是在加工程序的第一段編入G40、G21、G97、G99等機床常用狀態指令,后面的編程按照第一段設置來進行編程,就可以避免因機床狀態的誤判發生碰撞事故了。(3)對刀操作錯誤而發生碰撞。刀補值輸入錯誤。①輸入的刀補值組號與編程中的刀具號不對應,造成刀補值錯誤。②對刀時“對刀點”的坐標值輸入錯誤。在“機床輔助功能鎖住”的狀態下運行機床,對刀前沒有重新進行“回零”操作,致使刀具位置不準,造成系統刀補值計算錯誤,一旦重新回零后,因刀補值錯誤而撞車。(4)編程尺寸輸入錯誤。FANAC數控系統對坐標尺寸可以用“計算器型表示法”或“標準表示法”來表示。當用計算器型表示法時,不帶小數點的整數單位認為是mm;當用標準表示法來表示時則以1/1000mm為單位指定。忘記輸入“+”、“-”號也是經常發生碰撞的一個原因。(5)編程時換刀位置選擇不當。在數控車床加工中當使用多把刀加工時,在某一個位置要進行換刀。該點選的離工件太遠則降低加工效率;若選的離工件太近則容易發生刀具與工件的碰撞事故,所以換刀點的選擇既要考慮安全性又要兼顧效率,當換較短的刀具時可以離工件近些,同時要照顧其他刀具的回轉半徑是否能與機床其他部位碰撞;當換較長的刀具時可以離工件遠些,并以手動方式進行試驗確定換刀位置。(6)多工位刀架安裝刀具不當。在六工位以上的刀架安裝刀具時,將較短的刀具與較長的刀具在相鄰的工位安裝,當較短的刀具加工時,較長的刀具與工件或卡盤相撞,所以較短的刀具與較長的刀具應間隔幾個刀位安裝,并以手動方式進行試驗,確保安全。(7)刀架自動換刀后沒有鎖死。當機床使用較長時間,機床保養不好時,刀架會因刀架控制器反轉繼電器觸點的接觸不良,導致刀架反轉鎖緊時力度不夠,鎖不緊;或刀架換刀時有鐵屑卡住刀架自鎖不緊的情況而發生“扎刀”現象。因此要加強機床的保養,發現類似問題要及時維修。

二、預防碰撞的方法

根據前面碰撞的原因分析,教學中應當從以下幾個方面加強對學生的培養。

1.培養認真仔細的工作作風。從程序的輸入直至試切削的完成,整個切削調試過程中,操作者都應不急不躁、一絲不茍地做好每一個步驟,確保每一步操作的正確性。這是防止數控車床操作碰撞的根本保證,因此必須有意識地培養學生認真踏實的工作作風,這是數控操作工必備的職業素質。

2.重視數控理論知識的學習。普通車床的操作與數控車床的操作有著本質的區別。普通車床的安全操作在很大程度上取決于操作者的經驗和熟練程度;而數控車床的安全操作在很大程度上取決于操作者對數控術語、指令等知識的正確理解,因此學好數控理論是數控機床操作者安全操作數控機床的必要條件。特別要重視對坐標系統、坐標尺寸、刀具的補償、循環指令等重點、難點理論知識的學習。由理實一體的教師來講理論課是有效的辦法之一。

3.充分利用數控車床提供的程序檢驗功能。在試切削前,首先要利用數控機床具有的走刀軌跡的顯示功能,在機床輔助功能鎖住的前提下,自動運行加工程序,通過仔細觀察模擬加工顯示的刀具運行軌跡,檢查程序內容是否有錯誤,有則進行修改,再進行模擬加工,直至正確。

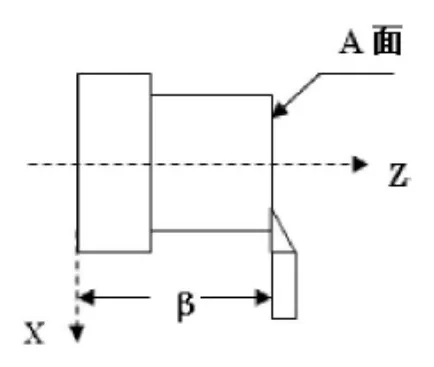

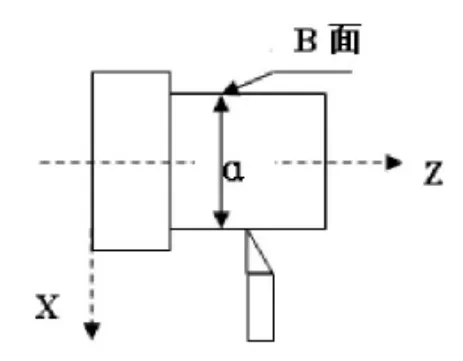

4.刀補值的驗證方法。Z坐標軸刀補值的驗證:(如圖1)①選擇任意一把刀,使刀具沿A面切削。②在Z向不動的情況下沿X軸方向退刀,并停止主軸旋轉。③選擇刀具偏置頁面,選擇刀具對應的偏置號。④依次鍵入“Z”、“β”,按“測量”軟鍵,則Z坐標軸刀補值自動計算并設定。⑤此時刀具不動,驗算等式:Z軸刀補值+測量值β=Z軸機械坐標值是否成立,如果成立則Z坐標軸刀補值正確。同理:驗證X坐標軸刀補值(如圖2),驗算等式:X軸刀補值+測量值α=X軸機械坐標值。

圖1 Z軸刀補驗證

圖2 X軸刀補驗證

5.養成良好的操作習慣。在試切削過程中,除要保證加工程序的正確、合理,還要做到“一查、二停、三觀察”。一查:在試切削的“循環啟動”鍵按下前,應先檢查機床是否重新回零;“主軸倍率”和“進給倍率”是否置于100%;機床是否處于“自動”狀態、“快移倍率”是否置于F0;“單段”按鈕是否開啟;“機床鎖住”、“空運行”按鈕是否關閉。二停:上述按鍵確認準確無誤后,操作者一只手按下“循環啟動”鍵,同時另一只手放在“進給保持”按鍵上,待刀尖快速接近工件約10mm左右時,按下“進給保持”鍵使刀具停止移動。手動停止主軸旋轉。用鋼板尺測量X軸、Z軸與工件之間的間隙尺寸,并與顯示器上的剩余坐標數值比較是否相近,相近則繼續操作,否則退回刀具查找原因。三觀察:在試切過程中,操作者應時刻觀察顯示屏上刀具坐標的變化,特別是剩余坐標數值是否與實際加工情況相符。操作者在執行一段程序后應檢查即將執行的下一段程序的正確性和合理性,并視情況進行相應調整。加工程序全部執行完畢,待刀具退回后再進行測量,并對程序內容、刀補值等進行調整,直至加工出合格零件。

正確操作數控機床是安全生產的根本保證,按照上述操作方法養成的操作習慣可以最大限度地避免碰撞事故的發生。正確操作機床除需要正確理解數控理論知識及培養良好的操作習慣外,平時要加強對機床的保養,還要不斷提高操作技巧和熟練程度,對機床結構有一定的了解才能成為合格的操作者。

[1]沈建峰.數控車床編程與操作實訓[M].北京:國防工業出版社,2006.

[2]趙太平.數控車削編程與加工技術[M].北京理工大學出版社,2009.

[3]FANUC Series Oi Mate-TC操作說明書[Z].北京發那科機電有限公司.

G712

A

1674-9324(2014)29-0190-02