鉬粉對燒結制品表面性能的影響

王仙琴,趙 虎,朱 琦

(金堆城鉬業股份有限公司技術中心,陜西 西安 710077)

0 引言

應用于光學、電子領域的鉬制品如鉬圓片、鉬靶材、鉬反射鏡等都對材料的表面性能如粗糙度、反射率提出了越來越高的要求。通過燒結制品的后續壓力加工可以使材料密度達到要求,但變形后的退火會引起內部晶粒尺寸的變大,材料的制備成本也增加。通過粉體及燒結工藝的優化得到高致密、晶粒均勻的鉬燒結制品,使表面粗糙度、反射率等滿足相關應用要求可使材料的制備成本大為降低。

鉬制品表面性能是燒結體經表面機械加工如研磨拋光后所表現出的性能指標如表面平整度、粗糙度、反射率等。機械加工可以在一定范圍內提高這些性能,但高標準的表面粗糙度及反射率等需要燒結品本身密度、微觀結構、純度等來實現[1],而燒結品質量的提高與其原料鉬粉性能息息相關。

鉬粉粒度對燒結溫度及密度的影響得到較多的研究,鉬粉粒度的減小有利于燒結密度的提高,但由于團聚性、雜質等原因仍無法滿足鉬圓片、鉬反射鏡等的表面性能要求[2],德國HC Starck 等公司利用氣流磨進行粉體的分散,對燒結品性能有一定提高,但對鉬粉粒度、形貌、純度等對后續材料的組合影響尚缺乏系統研究。

1 試 驗

選取3 種不同粒度與形貌的鉬粉(f1:細粒規則形貌,Fsss 粒度2.4 μm ;f2:細粒團聚,Fsss 粒度2.1 μm;f3:粗粒分散,Fsss 粒度4 μm)在相同燒結工藝下,制備得到相應的燒結品S1、S2、S3。對燒結制品進行相同工藝下的表面研磨拋光,進行表面粗糙度測量,對表面粗糙度達到要求的產品進表面激光反射率測量。

試驗所采用的燒結溫度為:0~1 300 ℃;保溫2 h后,在1 300~1 650 ℃保溫3 h,然后高溫1 650~1 900 ℃保溫6 h.燒結坯密度測量方法為排水法;通過掃描電鏡獲得粉體及燒結體形貌照片。

表面粗糙度通過TalysurfCCI 白光干涉表面輪廓測量儀測量獲得;鉬鏡表面反射率采用中紅外反射比測量儀確定,光波長10.6 μm,與CO2激光波長一致。

2 結果與討論

2.1 粉體粒度及形貌對燒結品性能的影響

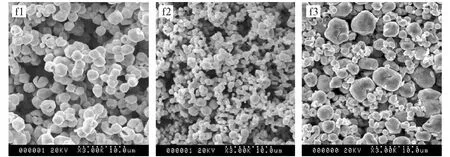

不同粒度及形貌鉬粉如圖1。

圖1 不同粒度及形貌鉬粉SEM 圖

3 種鉬粉的形貌及粒度差異表現為f1 形狀規則,晶界清晰,粒度居中;f2 無明顯晶形,有相互粘結團聚的現象,粒度較小;f3 粗粉經分散處理,排列規則,晶界可見,粒度較大。通過此3 種粉體的選擇,主要比較粒度及團聚性對燒結性能的影響。

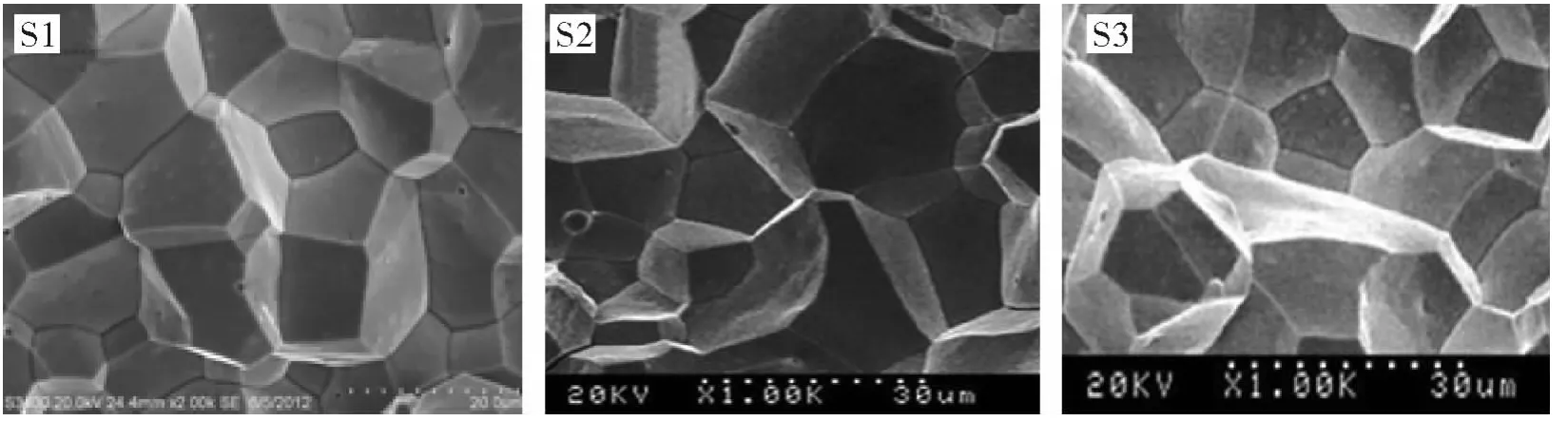

圖2 不同鉬粉的燒結品SEM 圖

3 個鉬粉的燒結樣品的掃描電鏡照片見圖2。粉體f1、f2、f3 對應的燒結樣品分別為S1、S2、S3。

3 種燒結品的性能比較為:S1 燒結密度10.11 g/cm3,晶粒均勻,晶界平直,晶粒均勻小于20 μm.;S2 燒結密度10.10 g/cm3,晶粒不均勻,晶界有彎曲,晶粒不均勻,局部大于25 μm;S3 燒結密度10.08 g/cm3,晶界較平直,局部晶粒大于20 μm。

由此可見,除粉體粒度外,鉬粉的均勻性、團聚性對燒結坯質量都有重要的影響[3]。均勻、團聚少的細粒鉬粉燒結密度高且晶粒小且組織均勻;粒度細但團聚的鉬粉可以有較高的燒結密度但晶界不平整,晶粒不均勻;分散性好的粗粒不均勻,鉬粉燒結晶界平直、晶粒較均勻,但燒結密度較小。在后續應用過程中可根據不同需求選擇粉體。

2.2 表面性能研究

對2.1 燒結坯進行表面研磨、機械拋光及平面磨拋光處理,通過測量表面粗糙度、激光反射率等來研究表面應用性能。

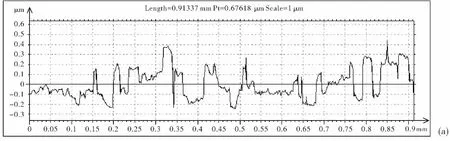

2.2.1 表面粗糙度

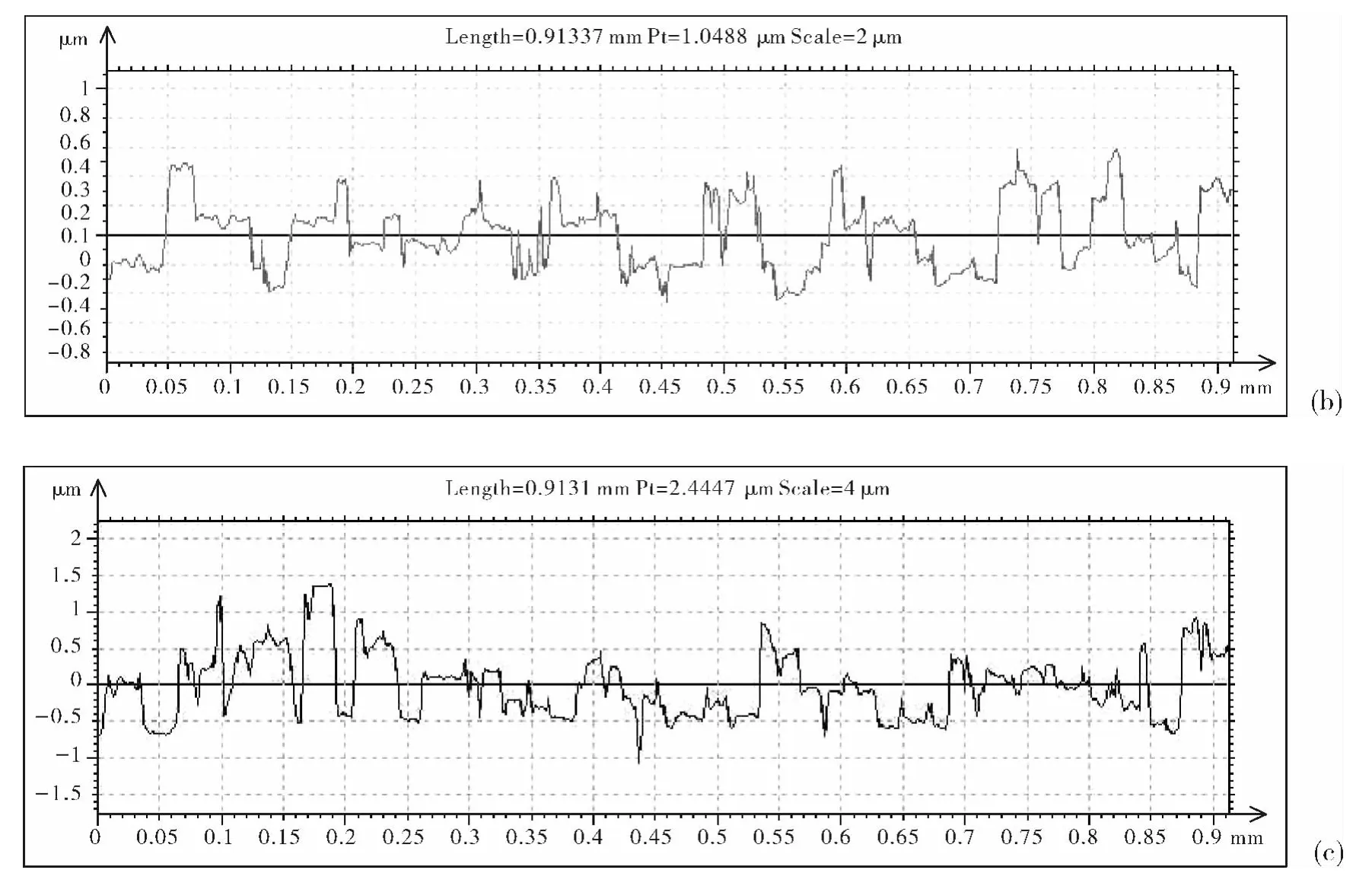

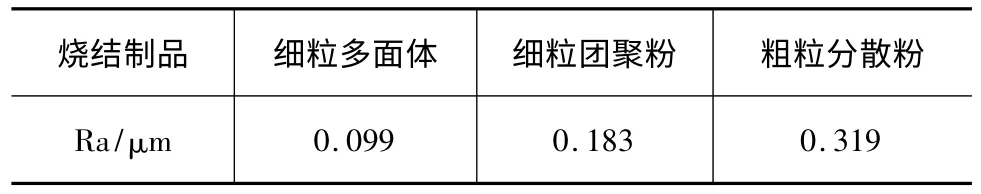

采用白光干涉表面輪廓儀對表面拋光后的燒結品進行表面粗糙度測量。結果見圖3,圖3 中(a)、(b)、(c)分別對應2.1 中S1,S2,S3。

圖3 白光干涉表面粗糙度測定結果圖

數據對比如下:

根據表面粗糙度值與粉體的對應關系,可見粉體性質對燒結制品的表面性能起至關重要的作用。細粒多面體鉬粉燒結制品經表面拋光后表面粗糙度小于0.10 μm,可達到鉬圓片、反射鏡等表面性能要求;細粒團聚粉燒結制品粗糙度大于細粒多面體鉬粉而小于粗粒分散粉。粒度與分散性共同影響燒結制品表面性能。

2.2.2 激光反射率性能

鉬具有反射激光所需的綜合熱性能,不易被激光損壞,具較高的激光反射率,而且作為反射鏡不用涂層,是應用較多的CO2激光反射鏡。反射性能是對材料雜質、微觀結構、內部缺陷、致密性等性能的綜合反映,因此鉬鏡的反射性能也可體現粉體對鉬制品性能的影響。

分別對燒結坯S1、S2 進行平面磨拋光加工得到鉬鏡產品J1、J2,產品見圖4。

測量計算入射角45 度的J1、J2 的反射率分別為95%和97%,可見細粒分散鉬粉的表面反射性能優于更細粒的團聚鉬粉。

圖4 鉬粉制備的反射鏡產品

3 結論

通過不同粒度與分散性鉬粉燒結坯密度、晶粒結構及表面拋光后表面粗糙度、激光反射率的測量對比,得到如下結論:

(1)除粉體粒度外,鉬粉的均勻性、團聚性對燒結坯質量都有重要的影響。粒度細的鉬粉容易得到燒結密度高的燒結坯,但團聚鉬粉制備的產品晶界彎曲,晶粒不均勻;分散性良好的粗粒鉬粉得到燒結坯晶界平直,晶粒較均勻,但密度較小;細粒、分散、均勻的多面體鉬粉可得到高性能的燒結坯。

(2)細粒多面體鉬粉燒結制品經表面拋光后表面粗糙度小于0.10 μm,可達到鉬圓片、反射鏡等表面性能要求;細粒團聚粉燒結制品粗糙度大于細粒多面體鉬粉而小于粗粒分散粉。

(3)細粒分散鉬粉的表面反射性能優于更細粒的團聚鉬粉

(4)粒度與分散性共同影響燒結制品表面性能,后續應用過程中可根據不同需求選擇粉體。

[1]鄧建明,凌 寧.高功率反射鏡的幾個關鍵技術[J].強激光與粒子束,1998,(4):518-522.

[2]諶啟明.鉬圓片生產的工藝設計及質量控制[J].稀有金屬與硬質合金,2001,(4):30-36.

[3]李 晶,劉仁智,安 耿,等.鉬粉形貌對鉬絲斷裂性能的影響研究[J].中國鉬業,2009,33(6):44-47.