基于隱式參數化的車身概念開發

唐 輝,門永新,毛雪峰,彭 鴻,朱貞英

(1.浙江吉利汽車研究院有限公司,杭州 311228; 2.浙江省汽車安全技術重點實驗室,杭州 311228; 3.思菲軟件(上海)有限公司,上海 201101)

前言

解決綜合性能有效開發和整體工作時間縮短的矛盾,其核心和根本解決方案是充分運用計算機輔助工程(CAE)技術,權衡各項性能和利用仿真優化方法實現車型的高效開發[1]。

本文中結合吉利車型研發特點,在新車型概念設計階段運用參數化技術,對車型的模態、剛度和碰撞安全等性能進行預先評估和迭代優化,為車身設計提供重要參考,保障整車開發品質。實現CAE驅動設計,提升自主品牌新車型的核心競爭力。

1 工具與方法

1.1 隱式參數化技術

參數化模型為隱式參數化模型,單個模型幾何形狀由3種類型參數控制,其中包括控制點位置、線曲率和截面形狀,系統級模型通過拓撲關系相連接,一旦修改上述的任一參數,與其相關聯的所有幾何體都會產生相應變化[2-5]。

隱式參數化技術根據車身結構初始狀態的有限元模型或幾何模型,建立幾何結構一致的參數化模型,該模型有兩個功能:第一,模型結構具有全參數化功能,幾何結構的位置、尺寸和形狀等可以任意改變,能記錄改變的過程并保存為設計變量;第二,幾何結構發生改變的參數化模型可以生產幾何結構相同并滿足網格質量要求的有限元模型。基于上述功能,隱式參數化技術成為車身結構設計優化的有利工具。

1.2 參數化車身概念開發

在概念開發階段,設計部門只能提供車型設計參數和預估的模型結構以及參考車型等少量信息,車身設計往往處于概念狀態,按照常規CAE分析方法,因無法構建供分析所需的有限元模型,使CAE分析滯后于設計,不能及時了解整車性能表現,增加產品重復設計和修改風險,不利于開發周期的控制。

為解決上述問題,充分運用隱式參數化技術,將設計構思快速轉換成有限元模型,把常規CAE分析提前介入概念開發階段,實現整車性能的全面掌控。結合車型研發特點,制定了基于隱式參數化的車身概念開發流程,如圖1所示。

第1階段(分塊拼裝) 根據早期離散數據建立初版SFEC模型,進行各項性能的預研分析,為外表造型和設計人員提供早期性能評估依據,確定設計方向。

第2階段(基礎構建) 根據前期模型、內外CAS(concept a surface)面和早期CAD數據,快速完成擬合及整體拓撲工作,對各項性能進行分析;為下一步局部結構、尺寸和厚度的設計提供詳盡的數據支撐。

第3階段(性能優化) 配合CAD數據實時更新模型,開展局部拓撲結構方案優化;通過零部件厚度靈敏度分析,進行模態、剛度和碰撞等性能綜合優化,保障模態頻率和剛度,逐步優化白車身構架耐撞性,并實現結構輕量化。

2 概念車身的實現

2.1 參數化模型要素

根據車型設計參數(白車身下車體數據、shotgun結構)和預估的模型結構(某車型的后輪轂包結構、某車型的白車身上車體結構、某車型的造型、某車型的后橫梁結構和某車型的側圍結構),在SFE Concept軟件中建立白車身和四門兩蓋的參數化模型,如圖2所示。

2.2 參數化模型與有限元模型的耦合

為更合理掌握開發車型的碰撞安全性能,構建了較為完整的整車模型。通過借用類似車型的前后懸架總成、動力總成、散熱器總成和座椅總成等有限元模型,與白車身、四門兩蓋參數化模型進行耦合,構建碰撞所需的整車有限元模型。

模型耦合過程中,為實現碰撞結果數據的自動化處理,設置了具有特定編號的彈簧單元和加速度傳感器單元,以便后處理中能快速獲取車身侵入量和整車位移、速度及加速度曲線。在白車身參數化模型中,為基點和曲面建立特定編號,如圖3所示,為測量位移的彈簧單元和測量加速度的傳感器設定固定的編碼。

2.3 CAS擬合和CAD更新

在造型部門的內外CAS數據出來后,進行白車身和四門兩蓋參數化模型擬合,如圖4所示,并根據新的CAD數據更新白車身內部結構和發動機罩,更新前后參數化模型對比如圖5所示。

3 性能開發優化

3.1 性能目標

本車型概念開發階段主要考察模態、剛度和碰撞安全性能,其性能指標不但包括了白車身和四門兩蓋的1階扭轉、1階彎曲、彎曲剛度和扭轉剛度,同時還包括整車碰撞的最大加速度、防火墻和儀表板橫梁侵入量等。

3.2 優化步驟

按照研發流程,第1階段考察零散數據拼湊車型的整車性能,對整車性能進行初步的評估,為設計部門提供重要信息。第2階段在CAS數據和部分CAD數據的輸入后,再次評估整車性能,結果反饋至設計部門。第3階段在進行CAD數據更新的同時,進行靈敏度分析、白車身和四門兩蓋模態剛度分析、整車碰撞分析,為設計提供滿足整車性能和輕量化目標的合理化建議。

3.3 結果討論

第1階段 白車身1階扭轉模態為34Hz(不滿足目標),1階彎曲模態等于目標值40Hz;彎曲剛度為12 776N·m/(°)(不滿足目標),扭轉剛度為11 294N/mm(不滿足目標)。100%正面碰撞整車加速度峰值為44g(滿足目標),防火墻侵入量滿足目標,儀表板侵入量部分超出目標值;40%偏置碰撞整車加速度峰值為43g(滿足目標),防火墻和儀表板橫梁侵入量較大。該狀態下白車身質量為301kg。分析結果表明,須對前縱梁結構、后地板結構和后縱梁結構進行優化。

第2階段 白車身1階扭轉模態為40Hz(滿足目標),1階彎曲模態為55Hz(滿足目標);彎曲剛度為14 752N·m/(°)(滿足目標),扭轉剛度為15 592N/mm(滿足目標)。100%正面碰撞整車加速度峰值為44g(滿足目標),防火墻侵入量滿足目標,儀表板侵入量部分超出目標值較多;40%偏置碰撞整車加速度峰值為59g(不滿足目標),防火墻和儀表板橫梁侵入量略微超出目標值。該狀態下白車身質量為287kg。分析結果認為須優化發動機艙、地板、B柱和后縱梁的變形模式。

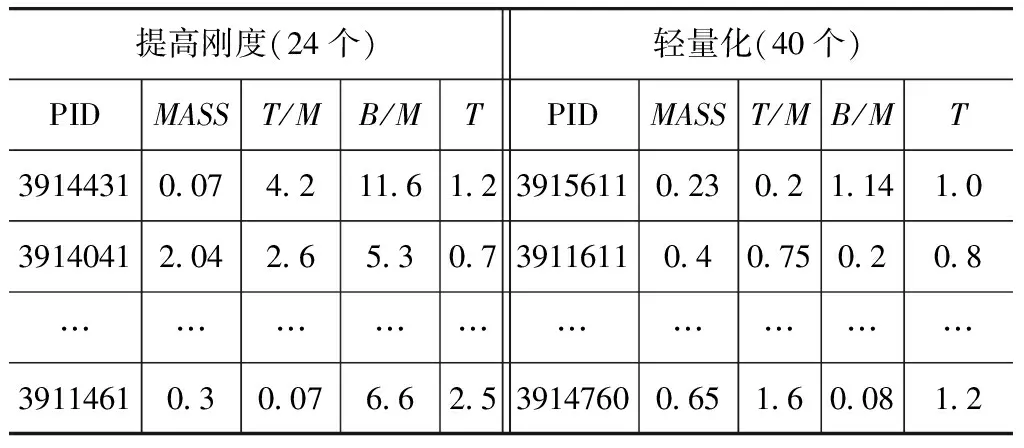

第3階段 根據上一階段分析結果,進行基于模態和剛度的貢獻量與敏感度分析,在Isight平臺中搭建DOE試驗流程,如圖6所示。獲取可用于提高扭轉模態性能的零件4個,見圖7,可用于提高彎曲模態性能的零件4個,見圖8,可用于提高剛度性能的零件24個和在不影響剛度的情況下可用于減質量的零件40個,如表1所示。

基于上述參數化模型的模態剛度分析結果,白車身1階扭轉模態、1階彎曲模態、彎曲剛度均達標,扭轉剛度略低于目標值,如圖9、圖10和表2所示。發動機罩和后背門1階模態分別為59和35Hz,滿足要求,車門第1階模態頻率為42Hz,不滿足目標,如圖11~圖13所示。

基于上述參數化模型的整車耐撞性分析結果:100%正面碰撞中儀表板橫梁侵入量較大;40%偏置碰撞整車加速度峰值偏高、防火墻侵入量少量超標;側面碰撞中車門及B柱侵入量考察點均超過目標值;后面碰撞中后縱梁結構較弱、變形偏大,如圖14~圖17所示。

提高剛度(24個)輕量化(40個)PIDMASST/MB/MTPIDMASST/MB/MT391443100742116123915611023021141039140412042653073911611040750208…………………………391146103007662539147600651600812

注:①PID為零件ID號;②MASS為該件質量對整車質量貢獻率;③T/M為該件質量對扭轉剛度的貢獻率與該件對質量貢獻率的比值;④B/M為該件質量對彎曲剛度的貢獻率與該件對質量貢獻率的比值;⑤T為該件當前厚度(mm)。

指標1階扭轉/Hz1階彎曲/Hz彎曲剛度/(N·m/(°))扭轉剛度/(N/mm)白車身質量/kg第3階段結果405414339123152675

因此,根據模態、剛度和碰撞安全性結果,模型需要進一步優化。下一步工作將開展優化車身材料布局分析、運用SFE Concept更改碰撞安全關鍵件的設計變量,通過設計變量的錄制,使參數化模型根據變量自動生成對應的有限元模型,并進行DOE迭代優化,獲取滿足各性能要求的最佳方案。

4 結論

在新車型概念開發階段,引入隱式參數化技術,快速評估研發車型的模態、剛度和碰撞安全性,兼顧輕量化要求對車身結構進行參數優化,實現CAE驅動設計,為設計部門提供重要的整車性能信息和車身設計方向。

該隱式參數化技術已成功應用于多款吉利車型的開發,對于創建具有吉利特色的自主車型研發體系、提升品牌形象具有重要價值。

[1] Men Yongxin, Tang Hui, Peng Hong, et al. Comprehensive Performance Development of Geely Models And CAE Synergy Optimization Technologies[J]. Engineering Sciences,2014,16(1):23-35.

[2] SFE GmbH. SFE Concept Manual Handbook v4.2[G]. 2010, 2.

[3] Zhang Jiyou, Men Yongxin, Liu Shudan, et al. Optimization Design of Pedestrian Leg Impact Based on Parametric Technique[C]. The 16thConference of Automotive Safety Technology, 2013:576-581.

[4] 李楠,高衛民,戴軼.基于隱式參數化模型的車身結構優化設計[J].汽車工程,2008,30(10):857-860.

[5] Hilmann J, Paas M, Haenschke A, et al. Automatic Concept Model Generation for Optimisation and Robust Design of Passenger Cars[J]. Advances in Engineering Software,2007,38:795-801.