鋁合金車輪結構設計有限元分析及實驗應用

彭惠芬,王 程,王 鵬

(1.東北石油大學機械科學與工程學院,黑龍江大慶,163318;2.大慶油田有限責任公司鉆探工程公司,黑龍江大慶 163453)

鋁合金車輪結構設計有限元分析及實驗應用

彭惠芬1,王 程2,王 鵬2

(1.東北石油大學機械科學與工程學院,黑龍江大慶,163318;2.大慶油田有限責任公司鉆探工程公司,黑龍江大慶 163453)

車輪是汽車上的重要安全部件,車輪結構的設計會對汽車行駛安全造成最直接的影響,文章通過對鋁合金車輪結構進行彎曲疲勞試驗、沖擊試驗及徑向載荷疲勞試驗三種試驗,并在此基礎上,研究了徑向載荷疲勞試驗的有限元分析,最后運用有限元分析研究了曲輻條、直輻條和直輻條背面有掏料三種主要車輪結構。

鋁合金車輪;結構設計;有限元

0 引言

鋁合金車輪的功能試驗包括臺架試驗和整車試驗,臺架試驗包括彎曲疲勞試驗、沖擊試驗和徑向疲勞試驗,在這三個實驗的基礎上,才可以生產出合格的產品,進行整車性能試驗。而有限元分析(FEA)作為工程科學上一種重要的工具,它可以在力學模型上進行近似的數值計算,能夠為企業在車輪生產中節約大量成本,因此本文研究的鋁合金車輪結構設計有限元分析及實驗是具有現實意義的。

1 彎曲疲勞試驗

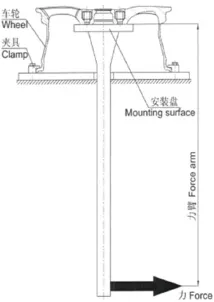

車輪彎曲疲勞試驗也叫做動態橫向疲勞試驗,它是讓車輪承受一個旋轉的彎矩,對車輪在行車中承受的彎矩負荷進行模擬。試驗裝置如圖1所示,試驗彎矩M的計算公式為:

圖1 彎曲疲勞試驗裝置

2 沖擊試驗

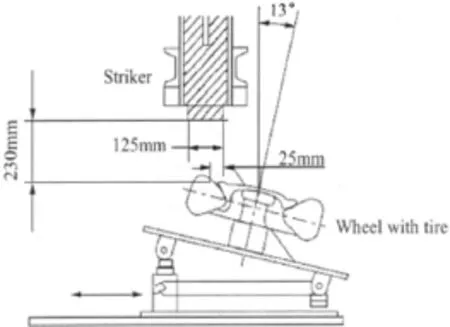

車輪沖擊試驗是在車輪上施加一個沖擊力,對行駛中的車輪受石塊等物體側向沖擊進行模擬。首先將車輪安裝在有一定傾斜角度的沖擊工作臺上,以一定質量的沖頭從規定高度自由下落沖擊車輪(圖2)。沖錘重量D的計算公式為:

D=0.6W+180

其中,w為車輪最大靜載荷,單位為Kg。

圖2 沖擊試驗簡圖

3 徑向載荷疲勞試驗及其有限元分析

3.1 徑向載荷疲勞試驗

車輪徑向載荷疲勞試驗是通過讓車輪承受一個徑向壓力而進行的旋轉疲勞試驗。試驗裝置主要包括直徑不小于400mm、表面光滑且寬度大于試驗輪胎總寬度的轉鼓,轉鼓旋轉時的速度應當是保持不變的,保障其可以承受作用在車輪上的徑向負荷,同時還要實現車輪在一定壓力下能夠與轉鼓保持緊貼。

在進行試驗時,首先給鋁合金車輪安裝上輪胎,輪胎額定載荷不得小于鋁合金車輪的標注值,車輪在試驗裝置中的安裝方法如圖3所示:

圖3 徑向載荷疲勞試驗車輪安裝圖

在施加徑向載荷FR的同時旋轉轉鼓。施加的徑向載荷FR的計算公式為:

FR=Fv·K

其中,K為強化系數,FV為車輪額定負荷,進行試驗之前的輪胎氣壓值最低要與被試驗輪胎的最大設計載荷氣壓值相等。

3.2 徑向載荷疲勞試驗的有限元分析

本文在研究中主要以徑向載荷疲勞試驗為例進行有限元分析,在上述實驗中我們已經看到,這一試驗是對裝上輪胎的車輪進行的,所以,徑向載荷疲勞試驗有限元分析中建立合理的力學模型是十分重要的,需要解決的問題包括輪胎中充氣壓力對車輪應力分布的影響,所以,本文研究了徑向載荷與充氣壓力作用。

根據該車輪結構特點,選擇兩個關鍵部位加載的情況進行分析。為了保障能夠更加清晰地了解加載和約束情況,我們將對窗口位置加載的情況設為Load Setl,輻條位置設為Load Set2,充氣壓力載荷設為Load set3,在實驗中選擇五個PCD進行固定,在這五個PCD孔的錐面和安裝盤面上施加約束。

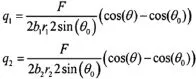

徑向載荷加載函數計算公式如下:

在上述公式中,b1、b2分別為內、外輪桐胎圈座寬度,r1、r2分別為內、外輪桐胎圈座半徑,為加載范圍的一半,即300,裝胎車輪的輪胎充氣壓力為300kPa。

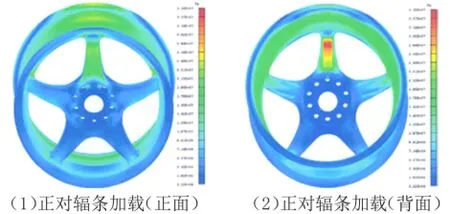

兩種加載情況下的應力分析結果分別如圖4所示。從圖4中(1)(2)兩圖中可以看出,正對輻條位置加載時車輪結構內的最大應力值為35.5Mpa,從(3)(4)中可以看出,正對窗口位置加載時車輪結構內的最大應力值為27.4Mpa。從這兩個結果來看,在徑向載荷作用下車輪結構內的最大應力值比鋁合金車輪材料的屈服強度178MPa和抗拉強度264MPa要小很多,因此其應力水平較低。

兩種加載情況下的車輪結構的變形結果分別如圖5(1)(2)所示,從圖5中我們可以看到,在正對輻條與正對窗口的輪錮胎圈座上施加徑向載荷時,車輪結構的最大變形量分別為0.525mm和0.563mm。總體看來,車輪結構的變形量比較小,可以認為車輪結構設計的剛度性能是較好的,可判定該車輪結構的設計可以通過徑向載荷疲勞試驗。

Finite element analysis and experimental design of aluminum alloy wheel structure

Peng Huifen1,Wang Cheng2,Wang Peng2

(1.School of mechanical science and engineering,Northeast Petroleum University Heilongjiang Daqing 163318;2.Daqing Oil Field Co drilling engineering company,Heilongjiang Daqing,163453)

The wheels are an important safety component on the car,design cars with wheel structure would result in the most direct impact on safety,the article carried by the structure of the alloy wheels bending fatigue tests,impact tests and fatigue tests of three radial load test,and on this basis,the study of the finite element analysis of radial load fatigue test,and finally the use of finite element analysis to study the curved spokes,straight back and straight spokes spoke wheels have to dig three main structural material.

alloy wheels;structural design;finite element

黑龍江省應用技術研究與開發計劃項目(重大),項目編號:GA13A402