基于部件工時的成衣標準工時預測方法

鄭賢永

(江蘇晶陽加工有限公司,江蘇 常州 213355)

目前服裝生產由大批量、少品種、長周期向小批量、多品種、短周期的方向迅速發展。在生產模式轉變的過程中,服裝生產企業面臨著許多新問題,其中生產管理的效率問題是企業普遍關注的重要內容之一。在各種復雜的生產管理數據中,兩個問題表現較為突出:生產計劃的編制更加頻繁和復雜;數據的存儲、處理量急劇增大等問題[1-2]。

服裝縫制的標準工時是生產計劃安排和生產現場管理的重要依據,是服裝企業進行科學化、標準化管理的基礎性數據。從企業實際操作情況來看,服裝標準工時測定多采用秒表法,通過測定各個工序的作業時間,綜合考慮工人的熟練度、努力度、工作環境和一致性,制定出某件服裝的標準工時。該方法的缺點在于,隨著服裝加工工序的增多,測定數據的累積性誤差也逐漸增大,容易導致所制定的標準工時與實際操作時間有較大誤差。在調研過程中發現,企業利用秒表法所制定的標準工時,具有很大的波動性,而且準確性較低,標準工時與實際加工時間的誤差率普遍在20%~40%之間。

針對這一問題,在標準工時的制定方面,國內外的學者和研究機構進行了探索性工作。從公開的文獻資料看,現有研究的方向和代表性成果可以概括為:

(1) 利用新的科學技術制定標準工時

李曉斌等[3]提出了CAPP中的工時定額的計算方法,將工時計算分為可準確計算和模糊計算部分,并分別用程序實現了計算過程;吳世剛等[4]采用就近原則計算典型工序的標準工時,實現服裝計算機輔助工藝過程設計(CAPP) 智能形成典型工序,可以較為準確地計算工時定額。國外在這些方面的研究起步較早,已經開發出一些專業軟件,如:Digital Don,一種處理標準工時、工時跟蹤和工時匯總等的專業軟件;Quick Times for Business Pro,一種基于動作分解思想的手工任務時間定額的專業測算軟件系統。

(2) 利用數據庫等新工具制定標準工時

王東等[5]通過對設備所有操作的典型作業進行工作研究和技術測定, 制定出典型設備的標準工時,并建立數據庫加以存儲,只需選擇、調用、組合就可快速制定出產品的標準工時;A.Gill等[6]通過設計出一種基于模糊環境的樣本采樣的方法,使數據統計法在制定標準工時的時候得到了更優的效果。

借鑒上述研究成果,本文提出了一種基于部件標準工時的成衣標準工時測定方法。該方法以服裝部件為劃分單元,通過逐項測定部件的標準工時,再考慮評價系數后,制定一件服裝的標準工時。從理論上來說,該方法所需測定的對象,遠少于傳統方法,在減少累積誤差、提高標準工時的準確性方面,具有顯著的優勢。

1 實驗與觀測

本實驗采用觀測法,選取了六家中型(或以上)規模的企業,選擇其處于穩定狀態的流水生產線中的上衣(包括襯衫、職業裝等款式),采用秒表法進行數據采集。針對生產款式的特點,將上衣分為衣領、口袋、袖子、門襟及其它四個部件。

1.1 衣領

觀測的領型主要有:翻立領、翻駁領、中山領、圓領、扁領等,各種領型所含工序。

1.2 口袋

觀測的口袋有:貼袋、挖袋、斜插袋,各種袋型所包含的工序。

1.3 袖子

實驗觀測的袖子的主要操作可以分為做袖衩、做袖口、绱袖,各種袖型所包含的工序。

2 觀測方法與工時測量

本實驗采用秒表法進行觀測,調研測量的服裝種類主要有:襯衫、西裝、呢子外套、連衣裙。每一種服裝的測量件數為:女式襯衫9件;男式襯衫4件;西裝3件;呢子外套3件;連衣裙6件。觀測準備與過程如下:

2.1 搜集相關資料做好準備工作

明確產品作業生產周期、生產方式、作業內容、質量要求、操作人員的熟練程度和現場員工的操作方法等。收集生產所用到的所有物料名稱及數量,以及所有的工具、設備和工藝的所有信息。選定工作地點,記錄下操作地點的環境溫度、濕度、照明、工作場所面積、噪音的程度等。

2.2 對作業進行標準化設置

按照標準工時制定的要求,將實際工作環境、作業條件、作業設備及作業方法等進行標準化設置。

2.3 時間測定與記錄

本實驗采用秒表測定法,即在一段時間內,利用秒表連續不斷地觀測操作者的作業,確定觀測對象在標準狀態下,對一特定的工作以正常速度操作所需要的時間。

2.4 確定寬裕率

根據企業實際情況和經驗,確定寬裕率。

2.5 制定標準工時

在完成以上各項工作后,根據以下公式,計算出標準工時:

標準工時=觀測時間×(1+水平系數)×(1+寬裕率)

(1)

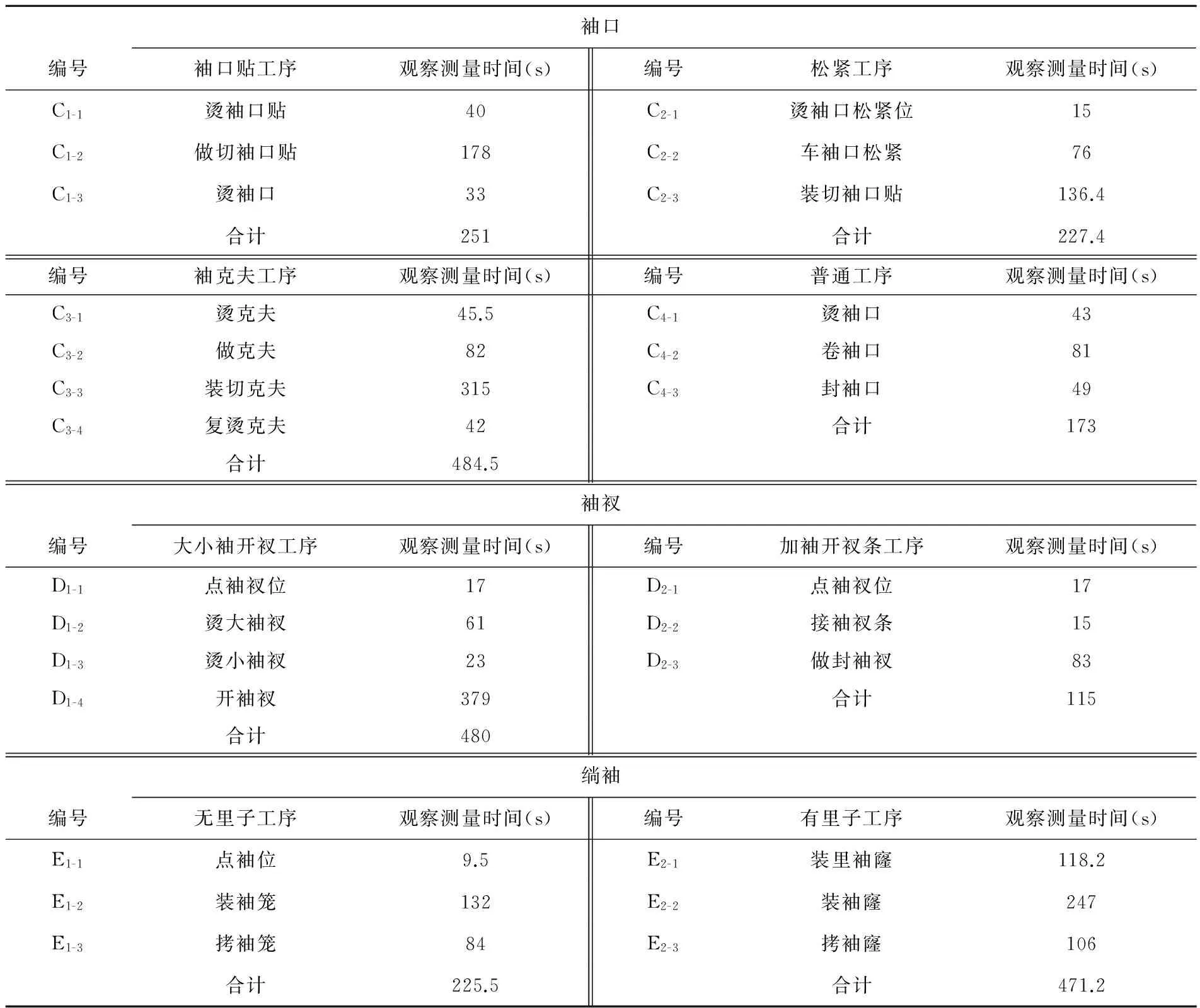

服裝種類繁多,款式結構各異,但總體上都是由一些基本部件組成,如領、袖、門襟等,形制相似的部件的縫制工序基本相同。因此,若能夠較為精確地測定某類部件的標準工時,則可建立具有該類形制部件的服裝的整體標準工時的預測模型。根據該思路,本文將各個部件的測定結果進行分類整理,每道縫制工序測量時間是3次測量的平均值,標準工時按公式(1)計算得到。下文中,將以袖子為例,說明部件的標準工時生成方法。袖子工序名稱及實測時間見表1。

將每件服裝的各個部件的標準工時相加,求出整件服裝的標準工時。以A款襯衫(表6第一款)為例,該服裝的部件包括:中山領,無袋蓋貼袋,袖子(無里子绱袖、普通的袖口、短袖、無袖衩),門襟,擺縫,肩縫,拼縫,省,裥和輔助工序。在精確測定各部件的標準工時的基礎上,A款襯衫的標準工時可以預測為:

標準工時=中山領(448 s)+無袋蓋貼袋(218.3 s)+無里子绱袖(297 s)+普通袖口(229.2 s)+短袖(88 s)+門襟(366.4 s)+擺縫(171.4 s)+短袖肩縫(85 s)+拼縫(87 s)×3+省(91.4 s)×4+裥(89.8 s)×2+分包(25 s)+點、訂主標和洗標(93 s)+檢驗(183 s)= 3010.5(s)

此款襯衫實際測量所得的縫制時間為2234.8s,經過加寬裕率后,得到實際生產時間為:

實際生產時間=測量時間×1.32=2234.8×1.32=2950(s)

由此可得,該款服裝預測標準工時與實際生產時間的誤差為:

誤差=︳預測標準工時-實際生產時間︱/實際生產時間=(3010.5-2950)/2950×100%=2%

為與傳統方法對比,對照組仍然采用傳統的分工序測定,其所得的標準工時與實際生產時間的誤差在12%左右。

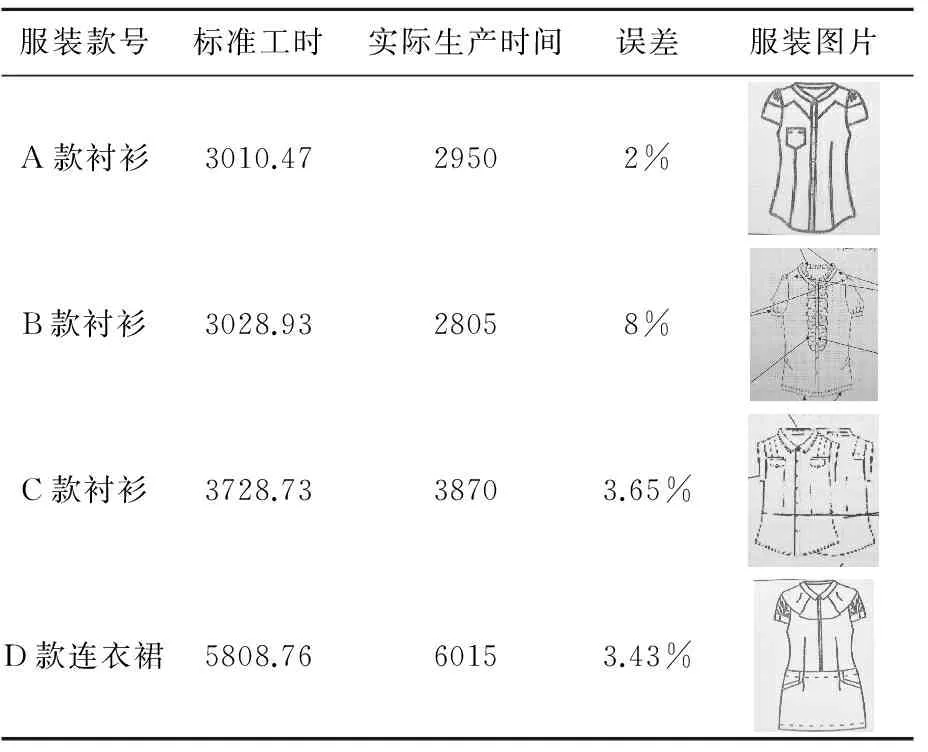

采用同樣方法,本文對B、C、D與A款具有相似結構的服裝進行了標準工時的預測,其預測的標準工時和實際生產、誤差率請見表2。

由表6可知,服裝部件縫制標準工時與實際生產時間之間誤差都小于10%,與采用傳統的分工序測定所得的標準工時相比較,基于部件工時所得的服裝標準工時預測方法具有更高的準確性。

表1 袖子的測量工時

表2 服裝預測標準工時與實際生產時間比較

3 結 論

該實驗以基于服裝部件標準工時的服裝標準工時預測方法為研究目標,將服裝分解為不同的部件,通過分部件測定其標準工時,建立該形制部件的標準工時。在部件標準工時的應用時,通過形制相似部件的分類和判斷,即可預測出某一款式服裝的標準工時。為檢驗該思想的正確性和準確度,本文以四款具有相似結構的服裝為例,分別比較了基于該思路的預測標準工時和實際工時,結果顯示該方法較之傳統逐工序測定所得的標準工時具有更高的準確性。

[1] 孔凡棟,張欣,吳宇.服裝縫制車間作業時間研究[J].西安工程科技學院學報,2006,20(1):65—67.

[2] 楊陽,朱秀麗.虛擬服裝企業訂單任務分配的研究[J].浙江理工大學服裝學報,2011,28(5):734—735.

[3] 李曉斌,譚理剛,劉子建.CAPP中的工時定額的計算研究[J].同煤科技,2005,(4):3—7.

[4] 吳世剛,穆紅.服裝典型工序工時定額制定方法[J].紡織學報,2011,32(6):151—154.

[5] 王東,馮一勤. 基于典型設備的標準工時制定方法[J].經營管理者,2008,(17):207.

[6] A.Gill, C.R.Bector,O.Hawaleshka. Sample Size Formula in Work Measurement[J]. Int. J. Operations& Production Managt,1994,(1):120—129.