菜油酶法脫膠飼用磷脂脂肪粉生產技術介紹

陳德炳

國家糧食儲備局武漢科學研究設計院,武漢 430079

菜籽是我國資源最豐富的國產油料,年產量約1200萬t,折合油脂420萬t以上,油脂總產量居國產油脂第一位。菜油中磷脂含量約1.0%~1.5%,毛菜油在精煉過程中產生的油腳廢棄物,一般含水40%~60%,菜油18%~30%,磷脂20%~25%,餅屑、蛋白質粘液物及無機雜質3%~12%。所含油脂和磷脂是重要的乳化劑和營養劑,是巨大的可以利用的資源。長期以來,由于菜籽加工規模小,資源分散,加之精煉脫磷和堿煉副產物含水量高,利用成本高,這一資源沒有得到利用,而是隨廢棄物進入皂角處理工段,提取酸化油后被廢棄,不僅造成資源浪費,而且造成環境污染,給后續廢水處理增加難度和成本。隨著我國油脂加工業向規模化、集約化發展,菜籽加工基本上改變了小型分散加工的局面,日處理600 t以上原料的企業成為加工主體,規模加工帶來的資源集中給副產物高效利用帶來了有利條件。同時,近年來酶法脫磷技術的發展,低含水量的酶法菜油磷脂給菜籽磷脂副產物資源高效利用提供了原料。因此,本文主要介紹先進的酶法脫膠精煉工藝,開發利用酶法磷脂生產高品質的菜籽磷脂脂肪粉飼料添加劑,實現節能減排和資源的高效利用。

1 酶法脫膠制備菜油磷脂工藝

1.1 酶法脫磷生產工藝路線

酶法脫磷生產工藝路線如圖1所示。

采用華中農業大學研制的專用磷脂酶(即磷脂-2-酰基水解酶,EC)進行油脂酶法脫膠工藝研究試驗,每噸毛油加入100 mL發酵液,脫膠油含磷量最低可降低到1~2 mg/kg,對甘油三酯沒有降解作用。與國外的酶制劑相比,專一性強,對水解條件和原料的要求寬松,可以有效降低磷脂含量且反應條件溫和。脫磷過程無需進行水洗,可有效減少菜籽油精煉過程中廢水的排放,利用該工藝可以得到含水量低于5%的磷脂與油。

1.2 酶解菜油磷脂的質量指標

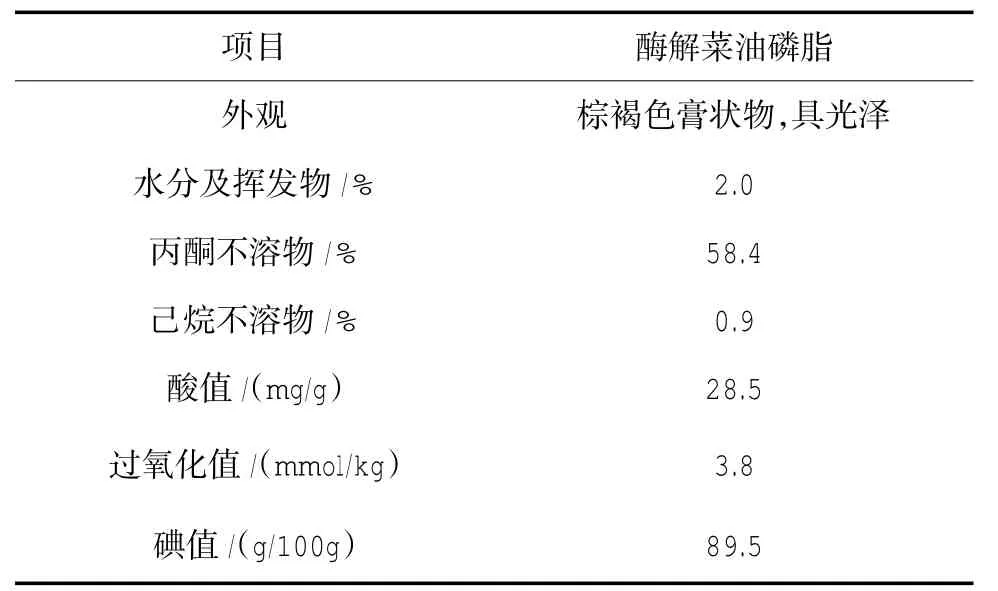

酶解菜油磷脂產品質量指標如表1所示。

2 制備菜油磷脂脂肪粉的生產工藝研究

2.1 工藝流程

表1 酶解菜油磷脂質量指標

制備菜油磷脂脂肪粉的生產工藝流程如圖2所示。

2.2 菜油磷脂乳化油的制備

由酶法脫膠生產的酶解菜油磷脂性質雖有很大的改觀,但與飼料載體混合時粘度依然較大,容易造成混合不均勻,不但磷脂用量過大,生產成本過高,而且不利于動物的完全消化吸收,因此,在混合之前應對磷脂油做均質乳化處理。

由于磷脂本身是一種良好的乳化劑,磷脂及油脂的脂肪酸鏈經均質后形成乳糜細小顆粒,有利于動物的消化吸收。因此,按磷脂重量的30%~50%加入飼料用油到菜油磷脂罐中,再加入混合脂肪酸乙酯等流質劑,加入量為磷脂的2%~4%,在45℃以上溫度下攪拌,混合均勻即可制備流動性良好的磷脂乳化油。

2.3 磷脂脂肪粉載體的選擇和復配

1)根據產品質量要求,主要將保證產品脂肪含量和一定量磷脂作為主要指標,制得的脂肪粉中油脂含量高于50%,磷脂的含量達到5%以上,各載體中應加入磷脂乳化油的含量至少為載體質量的35%~55%。經試驗選擇膨化玉米粉為主要載體制得的脂肪粉外觀呈棕黃色,質地松軟均一,無粘稠的塊狀。

2)菜油磷脂脂肪粉的復配。在常溫條件下,按載體重量50%~55%噴入磷脂乳化油混合機中,與混合機內膨化玉米粉等載體混合均勻后經計量包裝。產品作為一種高能量菜油磷脂脂肪粉添加劑在飼料中應用。在飼料中使用菜油磷脂脂肪粉既能提高產品質量,又能增加飼料中肌醇、膽堿等營養成分,還能降低成本。

表2 酶解菜油磷脂脂肪粉質量指標

3 結 論

采用酶法脫膠比水化脫膠節約80%的用水量,還可節約精煉脫水成本和后續磷脂利用脫水成本;酶解菜油磷脂經處理與膨化玉米粉等載體混合可制得飼用磷脂脂肪粉添加劑,既解決了油廠副產品綜合利用問題,還能為飼料廠提供優質的能量添加劑。對菜籽加工和飼料企業都具有較好的經濟、社會及環境效益。

[1]易中華.飼用磷脂的開發及其在飼料工業中的應用[J].江西飼料,2004,(1):20-21.

[2]李桂華,張根旺.流質菜油磷脂的研制 [J].鄭州糧食學院報,1996,15(1):3-9.

[3]陳宏偉.菜籽磷脂生產工藝及其在水產養殖上的應用[J].中國油脂,2003,28(12):80-82.