高頻直縫焊管內(nèi)毛刺清除裝置液壓系統(tǒng)的分析與改進

吳鵬飛

(寶雞石油鋼管有限責任公司,陜西 寶雞721008)

0 前 言

內(nèi)毛刺清除裝置是保證焊管質(zhì)量的關(guān)鍵設(shè)備,其良好運行關(guān)系到整個生產(chǎn)線能否正常工作。內(nèi)毛刺清除質(zhì)量穩(wěn)定不僅可以提高焊管的質(zhì)量,還可以減少生產(chǎn)線的停車次數(shù),提升焊管的產(chǎn)量和成材率。2010年寶雞石油鋼管有限責任公司引進了1條年產(chǎn)30萬t的高頻焊管生產(chǎn)線,可生產(chǎn)φ114.3~219.1 mm, 壁厚 4.8~13.8 mm 的高端油套管管坯。該機組采用奧地利Linsinger公司銑邊機、美國Abbey公司成型系統(tǒng)和飛鋸以及美國Thermatool公司高頻焊機等設(shè)備。但在生產(chǎn)中發(fā)現(xiàn),該機組的內(nèi)毛刺清除裝置液壓系統(tǒng)存在壓力波動、溫升過快等問題,影響生產(chǎn)的順利進行。技術(shù)人員通過對現(xiàn)場的調(diào)研與數(shù)據(jù)分析,對原液壓系統(tǒng)進行了改進。改進后的液壓系統(tǒng)工作正常,性能穩(wěn)定可靠。

1 內(nèi)毛刺清除裝置工作原理及存在問題

該高頻焊管機組采用在線刀切削法清除內(nèi)毛刺裝置。把端部帶有刀具的芯棒安裝于精成型機架后的支座上,芯棒伸進高頻直縫焊管的內(nèi)側(cè),將刀頭調(diào)整到與內(nèi)焊縫相對應(yīng)的位置及靠近高頻直縫焊管內(nèi)壁的高度進行工作。內(nèi)毛刺清除裝置是通過PLC控制液壓系統(tǒng),由2個液壓缸的伸縮實現(xiàn)其動作。一個液壓缸安裝于內(nèi)毛刺清除裝置支座上,通過液壓缸的伸縮可實現(xiàn)芯棒的升降;另一液壓缸安裝于芯棒的另一端,通過液壓缸的伸縮可實現(xiàn)內(nèi)毛刺的在線定尺切斷。內(nèi)毛刺清除裝置結(jié)構(gòu)如圖l所示,主要由切斷刀、芯棒、阻抗器、冷卻管及切斷油缸等組成。

圖1 內(nèi)毛刺清除裝置結(jié)構(gòu)簡圖

1.1 內(nèi)毛刺清除裝置液壓系統(tǒng)工作原理

原液壓系統(tǒng)采用1臺定量齒輪泵提供動力源,主要由壓油過濾器、回油過濾器、溢流閥和液壓缸等組成,具有體積小、結(jié)構(gòu)緊湊、液壓元件少、制造成本低等特點。該系統(tǒng)壓力21 MPa,工作流量18 L/min,油箱容量40 L,工作介質(zhì)為46#抗磨液壓油。其工作原理如圖2所示。

圖2 原內(nèi)毛刺清除裝置液壓系統(tǒng)原理圖

該液壓系統(tǒng)中壓力過濾器用來濾除可能侵入閥類元件的污染物,保護除泵以外的閥類元件。壓力過濾器上設(shè)有壓差發(fā)訊器,當濾芯被污染堵塞到進出口壓差為0.5 MPa時,即發(fā)出開關(guān)信號,此時應(yīng)清洗或更換濾芯,以達到保證系統(tǒng)安全的目的。單向閥防止系統(tǒng)中的流體沖擊而影響泵的工作。溢流閥用來調(diào)節(jié)系統(tǒng)的工作壓力。回油過濾器用來濾除油液流入油箱以前的污染物,為泵提供清潔的油液,并設(shè)置旁通閥、濾芯污染堵塞發(fā)訊器等裝置,保護過濾器和液壓系統(tǒng)的正常工作。

毛刺切斷裝置由液壓缸驅(qū)動,固定剪刃安裝于芯棒底部,動剪刃通過連桿安裝于毛刺切斷油缸上,通過PLC定時器控制其換向閥電磁鐵每隔50 ms通斷電一次,實現(xiàn)內(nèi)毛刺的在線定尺切斷。液壓泵啟動后,毛刺切斷缸縮回。當芯棒升降換向閥電磁鐵左位通電時,芯棒落下;右位通電時,芯棒升起;開車時,內(nèi)毛刺芯棒升起,毛刺切斷裝置動剪刃往復運動,實現(xiàn)內(nèi)毛刺的在線剪切。

1.2 存在問題

液壓系統(tǒng)的正常工作是保證內(nèi)毛刺清除質(zhì)量的關(guān)鍵,但在生產(chǎn)初期,生產(chǎn)線運行一段時間后,常出現(xiàn)機組異常停車、內(nèi)毛刺刮削質(zhì)量不穩(wěn)定等現(xiàn)象,通過現(xiàn)場調(diào)研與分析,發(fā)現(xiàn)主要存在以下幾點問題。

(1)系統(tǒng)發(fā)熱導致機組停車。溢流閥與泵并聯(lián),油泵輸出的壓力油只有一部分進入執(zhí)行元件,多余的油經(jīng)溢流閥流回油箱。因原系統(tǒng)未設(shè)計冷卻器,溢流閥的壓力和流量損失轉(zhuǎn)化為熱量,造成系統(tǒng)油溫持續(xù)升高。液壓油正常工作溫度應(yīng)控制在15~55℃,若油溫過高,會造成油液粘度下降、泄露增加、執(zhí)行元件爬行、油液氧化變質(zhì)等現(xiàn)象,將嚴重影響系統(tǒng)的正常工作。系統(tǒng)運行1 h后,油箱溫度超過60℃,系統(tǒng)發(fā)熱嚴重,是導致機組強制停車的主要原因。

(2)方向閥的頻繁換向引起的系統(tǒng)壓力波動是造成內(nèi)毛刺刮削質(zhì)量不穩(wěn)定的主要原因。內(nèi)毛刺切斷電磁換向閥每隔50 ms通斷電一次,換向頻繁,引起系統(tǒng)液壓沖擊,不僅會損壞密封裝置和液壓元件,還會產(chǎn)生噪聲,有時沖擊會使某些液壓元件如壓力繼電器、順序閥等產(chǎn)生誤動作,影響系統(tǒng)的正常工作。

2 改進方案

針對上述問題,通過查詢相關(guān)資料,確定了兩種改進方案,具體方案如下。

(1)方案一。在原液壓系統(tǒng)的基礎(chǔ)上,進行如下改進:①安裝回油冷卻器,除了對已經(jīng)發(fā)熱的主系統(tǒng)回油進行冷卻外,還將溢流閥與回油路并聯(lián),從而冷卻溢流閥溢出的油液,這樣就解決了因系統(tǒng)油溫過高問題導致的機組異常停車問題;②在液壓系統(tǒng)中增加單向閥和蓄能器,保持系統(tǒng)工作壓力穩(wěn)定,吸收和減少壓力沖擊,這樣就解決了因系統(tǒng)壓力波動,造成內(nèi)毛刺刮削質(zhì)量不穩(wěn)定的問題。其液壓原理如圖3所示(圖中虛線框中為增加項)。

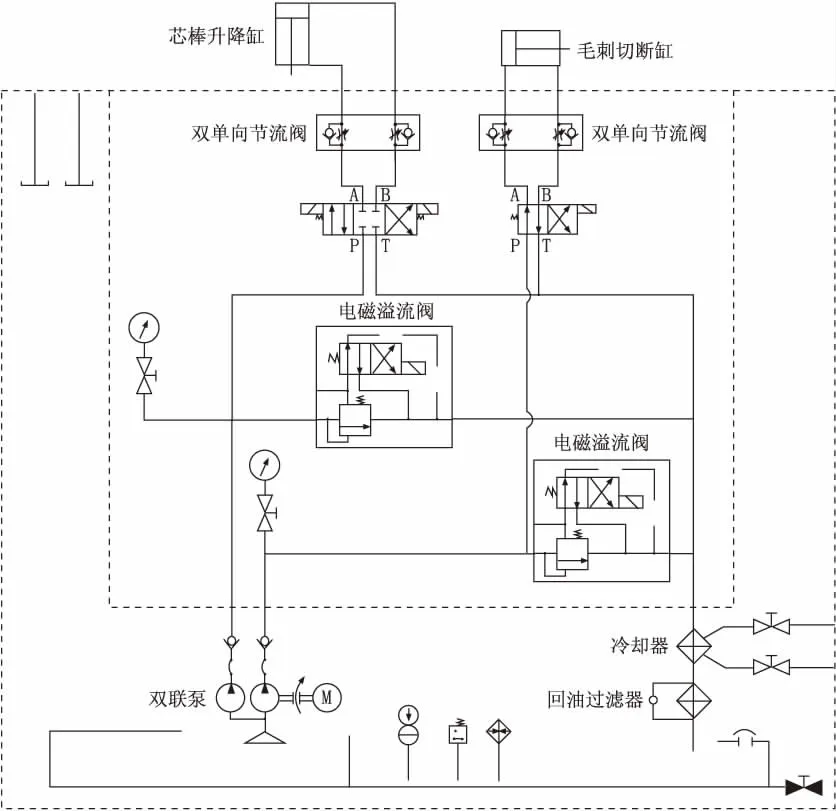

(2)方案二。在原液壓系統(tǒng)的基礎(chǔ)上,進行如下改進:①安裝回油冷卻器,除了對已經(jīng)發(fā)熱的主系統(tǒng)回油進行冷卻外,還將溢流閥與回油路并聯(lián),冷卻溢流閥溢出的油液,這樣就解決了因為系統(tǒng)油溫過高問題導致的機組異常停車問題;②將原來的齒輪泵更換成雙聯(lián)泵,采用雙聯(lián)泵供油的互不干擾回路,使兩個執(zhí)行元件在完成各自的動作時彼此互不影響,這就避免了因毛刺切斷換向閥頻繁換向引起系統(tǒng)壓力波動,造成內(nèi)毛刺刮削質(zhì)量不穩(wěn)定的問題。同時,在各支路中增加1組電磁溢流閥,當電磁閥在常態(tài)位時,系統(tǒng)卸荷,降低了泵的功率損耗。增加雙單向節(jié)流閥是為了調(diào)節(jié)油缸運行速度。其液壓原理如圖4所示。

圖3 按方案一改進后的液壓系統(tǒng)原理圖

圖4 按方案二改進后的液壓系統(tǒng)原理圖

3 改進措施和效果

通過對上述兩種方案的分析與比較,兩種方案均在原液壓系統(tǒng)上進行改進,都需增加冷卻器,但方案一只需增加一組蓄能器和單向閥,結(jié)構(gòu)簡單,施工量小,改造成本低。方案二雖采用互不干擾回路,優(yōu)于方案一,但增加了雙聯(lián)泵、電磁溢流閥、雙單向節(jié)流閥等液壓元件的采購成本,施工量相對較大。綜上所述,決定按照方案一進行改進,改進后系統(tǒng)運行穩(wěn)定,滿足了工況使用要求。

4 結(jié) 語

(1)在線刀切削法是一種較為理想的內(nèi)毛刺清除方法。但在生產(chǎn)過程中經(jīng)常會出現(xiàn)內(nèi)毛刺清除余高不穩(wěn)定、刮偏等現(xiàn)象,刀具調(diào)整頻繁。

(2)采用以上措施對內(nèi)毛刺清除裝置液壓系統(tǒng)進行全面改進后,系統(tǒng)運行正常,有效地解決了因液壓系統(tǒng)問題而出現(xiàn)停機、毛刺清除余高不穩(wěn)定等現(xiàn)象。尤其方案二對內(nèi)毛刺清除裝置液壓系統(tǒng)的設(shè)計與改進有一定的參考價值。

[1]趙子瑜.新編焊接鋼管生產(chǎn)技術(shù)與質(zhì)量檢測標準匯編實用全書[M].北京:北京工業(yè)大學出版社,2006.

[2]西北工業(yè)大學機械原理及機械零件教研室.機械原理(第六版)[M].北京:高等教育出版社,2000.

[3]于恩林.焊管機組的研究與進展[M].北京:國防工業(yè)出版社,2006.

[4]劉克璋,國外直焊管毛刺清除技術(shù)與設(shè)備 [J].重型機械,1980(08):27-42.

[5]李壯云.液壓氣動與液力工程手冊(上)[M].北京:電子工業(yè)出版社,2008.

[6]姜繼海.液壓與氣壓傳動[M].北京:高等教育出版社2006.

[7]邵俊鵬,周德繁.液壓系統(tǒng)設(shè)計禁忌[M].北京:機械工業(yè)出版社,2008.

[8]李松晶,從大成,姜洪洲.液壓系統(tǒng)原理圖分析技巧[M].北京:化學工業(yè)出版社,2009.

[9]聞邦椿.機械設(shè)計手冊[M].北京:機械工業(yè)出版社,2010.

[10]岑軍健.非標準機械設(shè)計手冊[M].北京:國防工業(yè)出版社,2008.